Вы пытаетесь найти подходящий метод для создания алюминиевых прототипов? Выбор оптимального метода может оказаться сложной задачей, требующей больших затрат времени и денег, особенно когда сроки поджимают. Многие инженеры сталкиваются с проблемами качества, стоимости и сроков поставки при изготовлении алюминиевых деталей для своих проектов.

Для достижения наилучших результатов при создании алюминиевых прототипов требуются особые методы. Пять основных методов - это обработка на станках с ЧПУ, изготовление из листового металла, литье под давлением, 3D-печать и экструзия. Каждый метод имеет уникальные преимущества и ограничения в зависимости от потребностей вашего проекта, требований к объему и бюджетных ограничений.

Хотите убедиться, что выбрали правильный метод для своего следующего проекта? Давайте подробно рассмотрим каждую технику, чтобы вы могли сделать лучший выбор.

Распространенные алюминиевые сплавы, подходящие для создания прототипов

Выбор правильного алюминиевого сплава имеет решающее значение для создания прототипов. Различные сплавы обладают уникальными свойствами, такими как прочность, коррозионная стойкость и обрабатываемость. Рассмотрим пять распространенных алюминиевых сплавов, используемых при создании прототипов, и их основные характеристики.

Алюминий 3003: Универсальность и простота в работе

Алюминий 3003 - один из наиболее широко используемых сплавов. Он известен своей превосходной пластичностью и коррозионной стойкостью. Это делает его идеальным для изготовления и сварки листового металла.

Он не такой прочный, как некоторые другие сплавы, но идеально подходит для прототипов, которые должны быть легкими и прочными. Типичные области применения включают резервуары, шкафы, и декоративные детали.

Алюминий 6061: Сплав для механической обработки

Алюминий 6061 является фаворитом для обработки на станках с ЧПУ. Он обладает превосходным балансом прочности, свариваемости и коррозионной стойкости. Этот сплав также поддается термообработке, что улучшает его механические свойства.

Он обычно используется для изготовления структурных компонентов, рам и деталей, требующих высокой точности. Если ваш прототип должен быть прочным и легко поддаваться обработке, 6061 - отличный выбор.

Алюминий 7075: высокая прочность для требовательных применений

Алюминий 7075 - один из самых прочных алюминиевых сплавов. Благодаря высокому соотношению прочности и веса он часто используется в аэрокосмической и военной промышленности. Однако он менее устойчив к коррозии, чем другие сплавы.

Этот сплав идеально подходит для прототипов, которые должны выдерживать большие нагрузки или напряжение. Однако 7075 труднее поддается обработке и сваривать чем 6061.

Алюминий 6063: Превосходно подходит для экструзии

Алюминий 6063 известен своей гладкой поверхностью и отличной экструдируемостью. Он широко используется для изготовления архитектурных профилей, рам и декоративных деталей. Этот сплав также устойчив к коррозии и легко поддается анодированию.

Если ваш прототип предполагает экструзию или требует полированного внешнего вида, 6063 - отличный вариант. Он не такой прочный, как 6061 или 7075, но идеально подходит для легких, эстетичных конструкций.

Алюминий 5052: прочность и устойчивость к коррозии

Алюминий 5052 обладает высокой устойчивостью к коррозии, особенно в морской среде. Он также прочен и легко поддается формовке, что делает его пригодным для изготовления листового металла и сварки.

Этот сплав часто используется для прототипов, которые должны работать в суровых условиях, например, в морском оборудовании или корпусах для наружного применения. Это не термообработанныйНо его природная прочность и долговечность делают его надежным выбором.

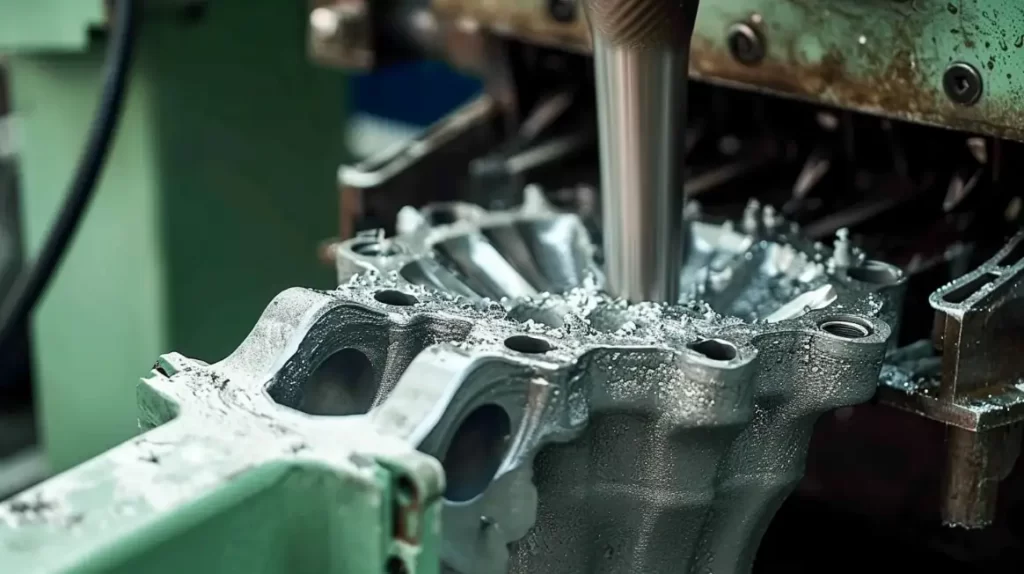

Метод 1: Обработка с ЧПУ

обработка с ЧПУ является наиболее распространенным методом создания алюминиевых прототипов. В этом процессе используются управляемые компьютером мельницы и токарные станки для удаления материала из цельных алюминиевых блоков до получения желаемой формы.

Процесс ЧПУ начинается с программирования. Инженеры создают 3D-модель и преобразуют ее в G-код, который направляет работу режущих инструментов. Затем станок, следуя этим инструкциям, с высокой точностью отрезает материал.

Плюсы:

- Высокая точность: Станки с ЧПУ позволяют добиться жестких допусков, часто в пределах ±0,001 дюйма.

- Универсальность: Обработка с ЧПУ работает со многими алюминиевыми сплавами. Она может обрабатывать сложные геометрические формы и детализированные конструкции.

- Скорость: После настройки станки с ЧПУ быстро изготавливают детали.

- Чистота поверхности: Обработка с ЧПУ обеспечивает гладкую поверхность. Это снижает необходимость в дополнительных полировка или отделка.

Минусы:

- Расходы: Обработка с ЧПУ может быть дорогостоящей для изготовления единичных прототипов. В стоимость входит настройка станка и отходы материалов.

- Пределы проектирования: Некоторые модели, например, с глубокими карманами или острыми углами, трудно поддаются обработке.

Когда следует выбирать ЧПУ для обработки алюминия?

Обработка с ЧПУ - отличный выбор для тех случаев, когда:

- Вам нужна точность: Обработка с ЧПУ идеально подходит, если ваш прототип требует жестких допусков или мелких деталей.

- Ваш дизайн сложен: Станки с ЧПУ могут обрабатывать сложные формы и геометрии, которые недоступны другим методам.

- Вам нужны функциональные прототипы: Детали, изготовленные на станках с ЧПУ, прочны и долговечны. Они идеально подходят для проверки того, как деталь будет работать в реальных условиях.

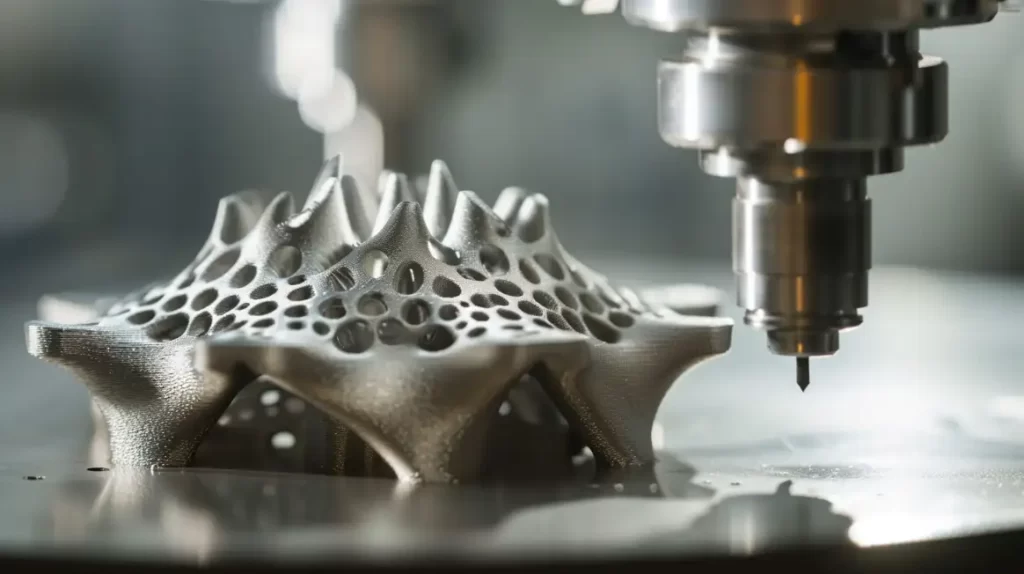

Метод 2: 3D-печать

3D-печать изготавливает алюминиевые детали слой за слоем непосредственно по цифровым проектам. Процесс начинается с создания цифровой 3D-модели детали, которая нарезается на тонкие слои с помощью программного обеспечения.

3D-принтер использует лазерный или электронный луч для расплавления алюминиевой пудры. По нарезанной модели он создает каждый слой и соединяет их, формируя конечную деталь. Этот метод позволяет создавать сложные геометрические формы, которые трудно достичь при традиционном производстве.

Плюсы:

- Свобода дизайна: 3D-печать позволяет создавать замысловатые формы и внутренние структуры.

- Скорость: 3D-печать - это быстрое решение для создания единичных прототипов. Нет необходимости в оснастке или настройке, поэтому вы можете быстро перейти от проекта к детали.

- Эффективность материала: В отличие от обработки на станках с ЧПУ, при 3D-печати материал добавляется только там, где это необходимо.

Минусы:

- Ограничения прочности: 3D-печатные детали могут быть не такими прочными, как детали, изготовленные с помощью ЧПУ.

- Чистота поверхности: 3D-печатные детали часто имеют шероховатую поверхность. Для придания им гладкого вида может потребоваться дополнительная обработка.

- Стоимость больших объемов: Хотя 3D-печать экономически эффективна при небольших партиях, она может быть дорогостоящей при больших объемах.

Когда стоит выбирать 3D-печать?

3D-печать - отличный выбор, когда:

- Вам нужны сложные конструкции: Если ваш прототип имеет замысловатые формы или внутренние особенности, 3D-печать справится с этой задачей.

- Скорость имеет решающее значение: Для быстрого выполнения заказов 3D-печать - идеальный вариант. Она идеально подходит для тестирования концепций или внесения изменений в дизайн.

- Вы создаете единичные прототипы: 3D-печать экономически эффективна при изготовлении отдельных деталей или небольших партий.

Метод 3: литье под давлением

Литье под давлением В процессе производства расплавленный алюминий под высоким давлением заливается в стальную форму, называемую штампом. Процесс начинается с нагревания алюминия до тех пор, пока он не станет жидким. Затем расплавленный алюминий впрыскивается в пресс-форму на высокой скорости.

Как только алюминий заполняет форму, он быстро остывает и затвердевает. Пресс-форма открывается, и деталь выбрасывается. В результате получается точная, детализированная деталь с гладкой поверхностью. Штампы можно использовать повторно для изготовления множества одинаковых деталей.

Плюсы:

- Высокая точность: Литье под давлением позволяет получать детали с жесткими допусками и мелкими деталями.

- Отличная обработка поверхности: Детали выходят из штампа с гладкими поверхностями.

- Высокая скорость производства: После изготовления штампа можно быстро производить детали.

- Прочность и долговечность: Литые детали прочны и долговечны. Они могут выдерживать нагрузки и износ, что делает их подходящими для функциональных прототипов.

Минусы:

- Высокая первоначальная стоимость: Создание штампа стоит дорого.

- Ограничения дизайна: Литье под давлением лучше всего подходит для деталей с равномерной толщиной стенок. Для сложных конструкций может потребоваться несколько штампов или дополнительная механическая обработка.

Когда следует выбирать литье под давлением?

Литье под давлением - отличный выбор для тех случаев, когда:

- Вам нужен большой объем: Литье под давлением экономически выгодно, если вы планируете производить много одинаковых деталей.

- Точность и детали имеют значение: Литье под давлением идеально подходит для прототипов, требующих мелких деталей и жестких допусков.

- Отделка поверхности имеет большое значение: Литье под давлением - это то, что нужно, если вашему прототипу требуется гладкая поверхность прямо из формы.

- Сила имеет решающее значение: Литые детали прочны и долговечны. Они идеально подходят для функциональных прототипов, которые должны выдерживать нагрузки.

Метод 4: Изготовление листового металла

Изготовление листового металла это универсальный и экономичный метод создания алюминиевых прототипов. Эти листы разрезаются на части нужной формы с помощью таких инструментов, как лазеры, ножницы или пуансоны. Затем вырезанные куски сгибаются или формируются в нужную форму с помощью листогибочных прессов или роликов.

Дополнительные процессы, такие как сварка, клепкаДля сборки нескольких деталей может использоваться скрепление или крепление. Последний этап часто включает в себя такие процессы отделки, как порошковое покрытие или анодирование для улучшения внешнего вида и долговечности.

Плюсы:

- Экономически эффективным: Изготовление листового металла доступно как для прототипов, так и для крупных серий.

- Легкий и прочный: Детали из алюминиевого листа прочны и в то же время легки.

- Быстрое выполнение: Простые конструкции можно быстро изготовить.

- Масштабируемость: Изготовление листового металла хорошо подходит как для малых, так и для больших объемов. При необходимости можно легко увеличить масштабы производства.

Минусы:

- Ограничения дизайна: Сложные формы могут потребовать дополнительных процессов или сборки.

- Толщина материала: Толщина алюминиевого листа может ограничивать возможности дизайна.

- Чистота поверхности: Несмотря на свою функциональность, детали из листового металла могут потребовать дополнительной отделки для придания им полированного вида.

Когда следует выбирать производство листового металла?

Производство листового металла - отличный выбор, когда:

- Вам нужны легкие детали: Алюминиевые листы идеально подходят для применения в тех случаях, когда вес имеет значение, например, для корпусов или кронштейнов.

- Стоимость является приоритетом: Если вам нужно экономичное решение для прототипов или производства, изготовление листового металла - идеальный вариант.

- Вы работаете с плоскими или простыми фигурами: Производство листового металла отлично подходит для создания плоских или слегка изогнутых деталей. Она менее пригодна для создания очень сложных геометрических форм.

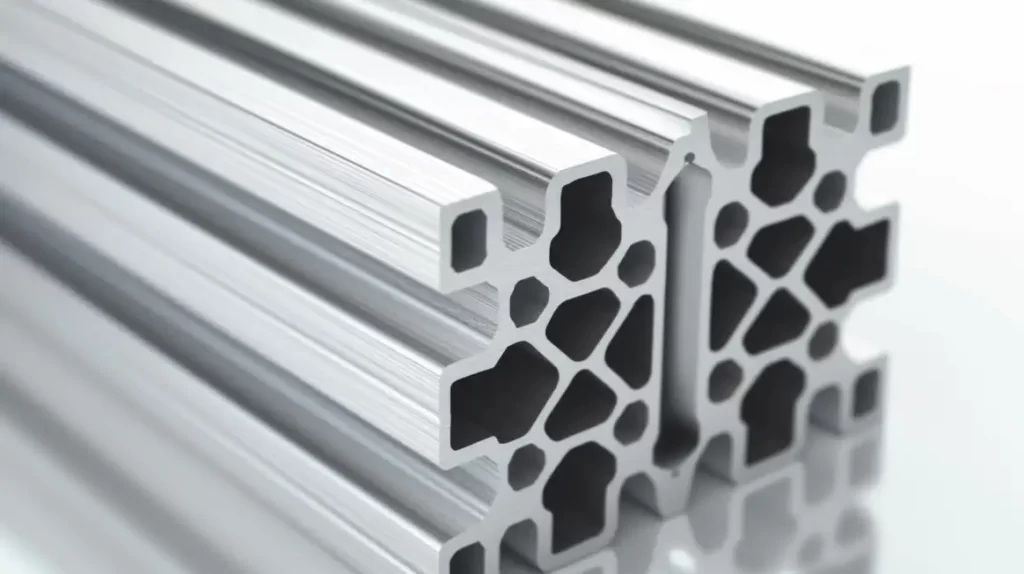

Метод 5: экструзия алюминия

Экструзия алюминия - это популярный метод придания алюминию определенных профилей. Он предполагает продавливание нагретого алюминия через пресс-форму для создания длинных, непрерывных форм.

В процессе алюминиевой экструзии алюминиевая заготовка нагревается до высокой температуры, пока не станет мягкой. Затем размягченный алюминий продавливается через фильеру с помощью гидравлического пресса. Форма фильеры определяет профиль конечного продукта.

Плюсы:

- Экономичность при больших тиражах: Экструзия алюминия эффективна и недорога при изготовлении больших объемов продукции после создания матрицы.

- Разнообразие форм: Он может производить широкий спектр сложных форм с высокой точностью.

- Легкий и прочный: Экструдированный алюминий прочен и легок, что делает его идеальным для многих применений.

- Хорошая обработка поверхности: В результате получается гладкая, чистая поверхность, которую легко анодировать или покрасить.

Минусы:

- Высокие первоначальные затраты на установку: Изготовление штампов на заказ может быть дорогостоящим, что может оказаться не идеальным вариантом для небольших партий.

- Ограничены определенными формами: Хотя алюминиевая экструзия предлагает множество вариантов форм, она не подходит для любого дизайна.

- Может быть медленным для прототипов: Хотя этот метод эффективен для массового производства, он может быть медленнее, чем другие методы для небольших партий или быстрого создания прототипов.

Когда следует выбирать алюминиевую экструзию?

Алюминиевая экструзия - отличный выбор, когда:

- Вам нужно крупносерийное производство: Алюминиевая экструзия идеально подходит для крупномасштабного производства, обеспечивая стабильное качество и быстрые сроки выполнения заказов по конкурентоспособной цене.

- Вы изготавливаете детали сложной формы: Если ваш проект предусматривает сложные профили или сечения, алюминиевый экструзионный профиль может быть выполнен с высокой точностью.

Преимущества алюминиевых прототипов

Алюминий - популярный выбор для создания прототипов благодаря своей прочности, легкости и универсальности. Вот некоторые из основных преимуществ использования алюминия для изготовления прототипов.

Превосходные функциональные характеристики

Алюминий известен своими высокими эксплуатационными характеристиками в самых разных областях применения. Он обеспечивает превосходный баланс прочности и веса, что делает его идеальным для прототипов, которые должны быть прочными и не слишком тяжелыми.

Отличные тепловые свойства

Алюминий является отличным проводником тепла, что делает его идеальным для приложений, требующих эффективного теплоотвода. Прототипы, такие как радиаторы или охлаждающие ребра, выигрывают от способности алюминия быстро отводить тепло от критически важных компонентов.

Варианты отделки поверхности

Алюминий легко поддается обработке для получения разнообразных поверхностей. Если вам нужен гладкий, полированный вид или текстурированная поверхность для лучшего сцепления, алюминий можно анодировать, окрасить или покрыть в соответствии с вашими требованиями.

Экономически эффективным

Хотя алюминий не всегда является самым дешевым материалом на начальном этапе, его экономичность становится очевидной со временем. Алюминий широко доступен и легко поддается обработке, что помогает снизить производственные затраты, особенно при изготовлении крупных партий.

Высокая точность

Алюминий можно обрабатывать с очень жесткими допусками, что обеспечивает высокую точность при изготовлении прототипов. Это особенно важно, когда точность требуется для функционального тестирования или окончательного производства.

Выбор правильного метода для вашего проекта

При выборе оптимального метода производства для вашего проекта необходимо учитывать несколько факторов. Давайте рассмотрим основные моменты, которые следует учитывать при выборе.

Качество материала

Качество материала, которое вам необходимо, играет важную роль при выборе правильного метода. Некоторые методы могут обеспечить лучшую отделку или более прочные материалы, в то время как другие могут не предложить такого же уровня качества. Подумайте, должен ли ваш прототип выдерживать нагрузки, нагрев или коррозию.

Скорость производства

Еще один ключевой фактор - как быстро вам нужен прототип или конечный продукт. Некоторые методы, например 3D-печать, позволяют быстро изготовить небольшую партию. Другие методы, например экструзия алюминия, могут занять больше времени, но лучше подходят для больших партий.

Сложность конструкции

Сложность вашей конструкции имеет большое значение. Если ваш дизайн состоит из множества мелких деталей, вам могут подойти такие методы, как обработка на станках с ЧПУ или 3D-печать. Для более простых конструкций такие методы, как литье под давлением или экструзия, могут быть более экономичными и эффективными для массового производства.

Необходимое количество

Сколько деталей вам нужно? Количество деталей влияет на выбранный вами метод. Такие методы, как 3D-печать или обработка на станках с ЧПУ, лучше всего подходят для небольших партий или единичных прототипов. Такие методы, как литье под давлением или экструзия алюминия, более рентабельны для больших партий.

Бюджетные соображения

Ваш бюджет влияет на выбор метода. Некоторые методы, например 3D-печать, доступны для небольших тиражей, но могут оказаться дорогими при больших количествах. Другие методы (например, литье под давлением) могут иметь более высокую начальную стоимость из-за необходимости изготовления форм.

Заключение

Алюминий - универсальный материал для создания прототипов. Он обеспечивает прочность и в то же время легкость, что делает его идеальным для многих проектов. Выбор метода зависит от вашего дизайна, скорости производства и бюджета. Выбрав оптимальный метод, вы сможете получить высококачественный прототип, соответствующий вашему проекту.

Связаться с нами если вы готовы приступить к созданию алюминиевого прототипа или вам нужна помощь в выборе правильного метода. Наша команда готова провести вас через весь процесс и обеспечить наилучшие результаты для вашего проекта. Свяжитесь с нами сегодня, чтобы начать!

Привет, я Кевин Ли

Последние 10 лет я занимался различными формами изготовления листового металла и делился здесь интересными идеями из своего опыта работы в различных мастерских.

Связаться

Кевин Ли

У меня более десяти лет профессионального опыта в производстве листового металла, специализирующегося на лазерной резке, гибке, сварке и методах обработки поверхности. Как технический директор Shengen, я стремлюсь решать сложные производственные задачи и внедрять инновации и качество в каждом проекте.