A escolha do método EDM adequado é essencial quando o seu projeto necessita de cortar metais duros ou criar formas complexas. Decidir pode ser difícil, mas conhecer as diferenças entre a EDM de fio e a EDM de chumbada ajuda muito. Cada método tem as suas próprias utilizações, e escolher o correto pode poupar tempo, dinheiro e dores de cabeça mais tarde.

A electroerosão por fio utiliza um fio fino para cortar o metal com faíscas eléctricas. É ideal para trabalhos finos e pormenorizados. A EDM de pia utiliza eléctrodos moldados para queimar o material, o que é adequado para cavidades profundas. A electroerosão por fio proporciona cortes precisos e arestas limpas. A EDM de pia móvel trabalha com peças mais grossas e caraterísticas internas complexas. A sua escolha depende da forma da peça, do tamanho e da precisão necessária.

Tanto a EDM de fio como a EDM de chumbada resolvem problemas diferentes. Para tomar a decisão correta, é necessário ter em conta o modo como cada um deles funciona e aquilo em que se destaca.

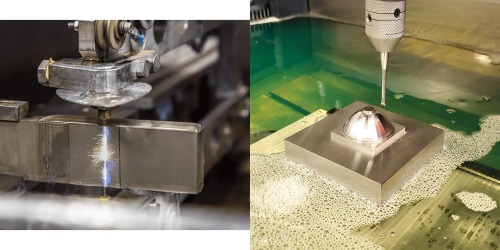

O que é a electroerosão por fio?

EDM de fio significa Maquinação por Descarga Eléctrica de Fios. Utiliza um fio metálico fino como elétrodo. Este fio cria faíscas eléctricas para cortar o metal. O fio não toca no material. Em vez disso, é a faísca que faz o trabalho.

Todo o processo ocorre num tanque cheio de água desionizada. Isto ajuda a controlar a faísca e a arrefecer a peça. O fio move-se ao longo de um percurso programado, guiado por um sistema CNC.

Um fio, geralmente feito de latão ou cobre revestido de zinco, move-se entre duas bobinas. Passa através da peça de trabalho sem entrar em contacto físico. Uma faísca salta do fio para o metal, derretendo e vaporizando pequenos pedaços de metal.

A máquina lava constantemente a área com água, removendo os detritos e mantendo o corte limpo. O fio é alimentado continuamente para que se mantenha afiado e preciso.

A electroerosão por fio é lenta mas muito precisa. É perfeita para cortar formas complexas em materiais duros.

Materiais adequados para EDM de fio

A electroerosão por fio funciona melhor em materiais condutores. O metal tem de transportar uma corrente eléctrica. Isto inclui:

- Aço para ferramentas

- Aço inoxidável

- Titânio

- Tungsténio

- Alumínio

- Carboneto

- Inconel

Não funciona em materiais não condutores como o plástico ou a cerâmica.

Prós e contras da electroerosão por fio

Prós:

- Corta formas complexas com uma precisão de ±0,0001″.

- Nenhuma força física reduz a distorção das peças.

- Trabalha em materiais endurecidos sem recozimento.

Contras:

- Mais lento do que a fresagem para formas simples.

- Limitado a cortes transversais (sem furos cegos).

- Custos de funcionamento mais elevados devido ao consumo de fio.

Aplicações comuns da electroerosão a fio

A electroerosão por fio é utilizada quando a precisão e os pormenores finos são fundamentais. As utilizações mais comuns incluem:

- Ferramentas e moldes: Punções, moldes, matrizes de extrusão.

- Médico: Instrumentos cirúrgicos, componentes de implantes.

- Aeroespacial: Lâminas de turbina, peças do sistema de combustível.

- Automotivo: Engrenagens, sensores, peças de protótipo.

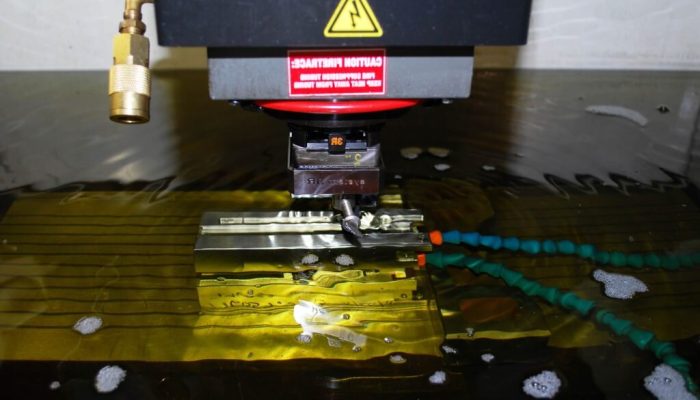

O que é a Sinker EDM?

Chumbada EDM é também designado por Ram EDM ou Cavity EDM. Utiliza um elétrodo de forma personalizada para "afundar" numa peça metálica. Este método molda a peça de trabalho sem quaisquer ferramentas de corte. Em vez disso, baseia-se na erosão por faísca para remover o material.

O elétrodo e a peça de trabalho não se tocam. As faíscas eléctricas saltam entre eles num ambiente controlado. A forma do elétrodo determina a forma ou o detalhe final da cavidade.

Primeiro, é feito um elétrodo sólido de cobre ou grafite. Este elétrodo é moldado para corresponder à cavidade desejada. A máquina move então o elétrodo para dentro da peça metálica. As descargas eléctricas criam faíscas que queimam o metal.

O processo ocorre num fluido dielétrico - normalmente óleo - que ajuda a controlar a faísca e a afastar as partículas. O elétrodo sofre muito pouca erosão e a maior parte do material removido é da peça de trabalho.

A electroerosão por penetração funciona melhor quando é necessário repetir a mesma forma, como no fabrico de moldes ou matrizes.

Materiais adequados para Sinker EDM

O Sinker EDM funciona em todos os materiais condutores. Estes incluem:

- Aços para ferramentas

- Aços inoxidáveis

- Aço temperado

- Titânio

- Inconel

- Carboneto

- Alumínio

O material deve ser condutor de eletricidade. Tal como a electroerosão por fio, esta exclui os materiais não condutores.

Prós e contras da electroerosão por penetração

Prós:

- Lida com formas 3D profundas e complexas.

- Sem forças de corte (adequado para peças delicadas).

- Acabamentos de superfície finos (tão baixos como Ra 0,1 µm).

Contras:

- Mais lento do que a fresagem CNC para caraterísticas simples.

- O desgaste dos eléctrodos aumenta o custo dos trabalhos de grande volume.

- Requer uma configuração especializada para obter resultados óptimos.

Aplicações comuns de EDM de chumbada

A Sinker EDM é utilizada para criar peças com cavidades profundas ou complicadas. É popular em:

- Moldes e matrizes: Moldes de injeção, matrizes de forja.

- Aeroespacial: Orifícios de arrefecimento da pá da turbina.

- Automotivo: Engrenagens da transmissão, injectores de combustível.

- Médico: Moldes de implantes, ferramentas micro-cirúrgicas.

EDM de fio vs EDM de chumbada: Quais são as diferenças?

Ambos os métodos utilizam faíscas eléctricas para moldar o metal. Mas a forma como o fazem - e aquilo em que são melhores - difere em aspectos fundamentais.

Processo de maquinagem

A electroerosão por fio corta a peça utilizando um fio fino que se desloca ao longo de um percurso. Funciona como uma serra de fita, mas utiliza faíscas em vez de uma lâmina.

O Sinker EDM utiliza um elétrodo moldado que empurra a peça para formar cavidades ou moldes. Não corta, mas molda o interior.

Precisão e Tolerância

A electroerosão por fio oferece maior precisão. Pode atingir tolerâncias tão apertadas como ±0,0001 polegadas, tornando-a ideal para perfis pormenorizados e cantos apertados.

A Sinker EDM é exacta, mas normalmente não tão precisa como a EDM de fio. As tolerâncias típicas são de cerca de ±0,0002 polegadas. É melhor para trabalhos em cavidades profundas ou complexas.

Fio do elétrodo

A electroerosão por fio utiliza um fio de alimentação contínua, normalmente revestido a latão ou cobre. O fio actua como a ferramenta de corte e está sempre em movimento.

A Sinker EDM utiliza um elétrodo sólido feito à medida, frequentemente de grafite ou cobre. A forma deste elétrodo corresponde à geometria da peça desejada.

Capacidades de remoção de material

A electroerosão por fio remove material ao longo de um único plano ou caminho. É excelente para cortar perfis rectos ou com contornos.

A EDM por afundamento pode remover grandes volumes no interior de uma peça. É mais adequado para materiais espessos ou caraterísticas profundas.

Flexibilidade de conceção

A electroerosão por fio está limitada a cortes transversais ou a peças com perfis abertos. Não pode efetuar cavidades fechadas ou furos cegos.

A Sinker EDM pode fazer bolsas fechadas, furos cegos e contornos 3D. Oferece mais liberdade no design interno.

Velocidade de maquinagem

A electroerosão por fio é mais lenta para peças grossas. Funciona melhor em secções finas ou peças com menos de 12 polegadas de espessura.

A electroerosão por penetração remove mais material mais rapidamente, especialmente em cavidades profundas. É melhor para trabalhos pesados, mas continua a ser mais lento do que a fresagem.

Custo

A EDM de fio é mais económica para formas abertas ou simples. Tem custos de instalação mais baixos, uma vez que não necessita de um elétrodo personalizado.

A EDM por afundamento pode ser mais dispendiosa, especialmente para trabalhos de peça única. O custo do elétrodo e o tempo de preparação são elevados. No entanto, torna-se rentável para trabalhos de moldes repetidos ou complexos.

EDM de fio vs EDM de chumbada: Escolher o método correto

A seleção do método EDM adequado depende do trabalho. É necessário ter em conta a forma da peça, o custo e a precisão do resultado.

Tipo de projeto e geometria da peça

Utilize a electroerosão a fio quando precisar de cortar uma peça. É ótimo para cantos afiados, paredes finas e contornos complexos, e é ideal para fazer matrizes, punções ou engrenagens.

Escolha a Sinker EDM para peças com cavidades fechadas, bolsas profundas ou formas internas complexas. É melhor para moldes, ferramentas e peças espessas que necessitem de caraterísticas internas pormenorizadas.

Orçamento e escala de produção

A electroerosão por fio tem custos de instalação mais baixos. Não é necessário um elétrodo personalizado. É melhor para pequenas séries ou trabalhos pontuais em que o tempo e o custo são importantes.

A Sinker EDM tem um custo inicial mais elevado devido aos eléctrodos personalizados. Mas se estiver a fazer grandes lotes ou moldes repetidos, esse custo é compensado e torna-se mais eficiente.

Acabamento de superfície e precisão desejados

A electroerosão por fio produz superfícies mais lisas e tolerâncias mais apertadas. É ideal para aplicações que requerem uma aresta limpa e medidas exactas.

A Sinker EDM também pode produzir acabamentos suaves, mas pode exigir polimento. É precisa mas não tão nítida como a EDM de fio para perfis exteriores pormenorizados.

Conclusão

Tanto a electroerosão por fio como a electroerosão por dissipação oferecem uma maquinação precisa para peças metálicas complexas. A electroerosão por fio é ideal para cortar perfis detalhados e arestas vivas. Funciona bem para cortes transversais e tolerâncias apertadas. A EDM de chumbar é melhor para cavidades profundas e formas internas. É ideal para peças mais grossas e trabalhos de moldes personalizados. A escolha certa depende da forma, da precisão e das necessidades de volume do seu projeto.

Precisa de ajuda para escolher o melhor processo EDM para a sua peça? Contate-nos agora para obter apoio especializado e um orçamento rápido.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.