Está a lutar para conseguir cortes ultra-precisos em materiais duros? Frustrado com os métodos tradicionais que não cumprem as tolerâncias apertadas? O corte por electroerosão a fio oferece a solução. Este processo de maquinação avançado revoluciona as indústrias ao proporcionar uma precisão sem paralelo para designs complexos e materiais difíceis.

Está pronto para saber mais sobre como esta técnica inovadora pode melhorar o seu processo de fabrico? Continue a ler para explorar as vantagens e aplicações do corte por electroerosão a fio.

O que é o corte por electroerosão a fio?

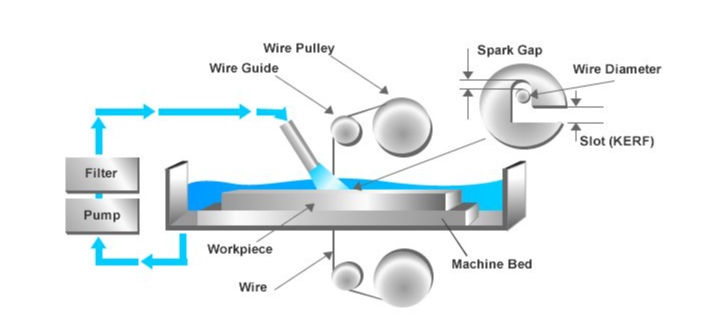

O corte por fio EDM é um processo especializado de descarga eléctrica. A EDM de fio utiliza um fio fino, carregado eletricamente, para cortar metais condutores através de faíscas eléctricas controladas. O processo submerge a peça de trabalho em água desionizada enquanto o fio cria cortes precisos sem contacto direto.

Esta abordagem sem contacto permite a modelação complexa de materiais pré-endurecidos sem tratamento térmico.

Como funciona a electroerosão a fio?

O fio EDM é um processo de maquinação de precisão que se baseia em descargas eléctricas para remover material. Vamos explicar como funciona este processo fascinante.

O processo explicado: Descarga eléctrica e remoção de material

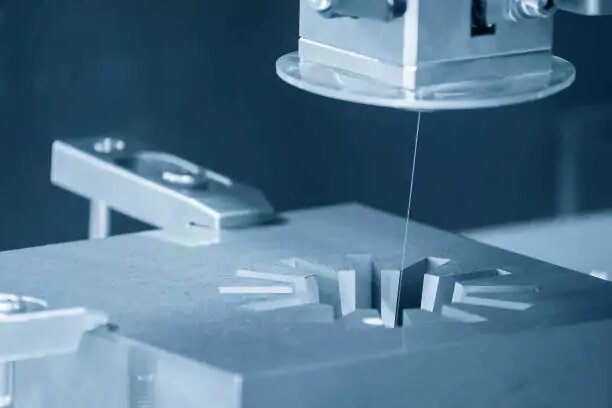

No corte por electroerosão a fio, um fio fino, normalmente feito de latão, é passado através do material a cortar. O fio é carregado com eletricidade e, à medida que se move ao longo do percurso programado, gera uma série de faíscas. Estas faíscas são tão quentes que derretem e vaporizam pequenas secções do material, criando cortes precisos.

Etapas de uma operação de EDM

- Configuração: A peça de trabalho é posicionada de forma segura na máquina e o fio é enfiado através do material.

- Programação: É criado um programa informático para controlar o trajeto do fio, determinando a forma e as dimensões do corte.

- Maquinação: O fio desloca-se ao longo do percurso programado, criando uma série de descargas eléctricas que corroem o material. O fluido dielétrico é utilizado para arrefecer e limpar a área.

- Acabamento: Uma vez terminado o corte, a peça é retirada e são efectuados os últimos ajustes ou processos de acabamento para garantir a qualidade desejada.

Componentes de uma máquina de electroerosão por fio

As máquinas de electroerosão por fio são complexas e dependem de vários componentes-chave que funcionam em harmonia para obter cortes de alta precisão. Eis um resumo das peças essenciais que compõem uma máquina de electroerosão por fio.

Ferramentas CNC

No centro de uma máquina EDM de fio está o sistema CNC, que dirige o movimento do fio e o funcionamento geral da máquina. O sistema CNC interpreta o projeto e a programação, guiando o fio com extrema precisão.

Fonte de alimentação

A fonte de alimentação de uma máquina EDM de fio é responsável por gerar as descargas eléctricas que corroem o material. A fonte de alimentação envia impulsos de energia eléctrica através do fio, que depois cria faíscas que derretem pequenas porções da peça de trabalho.

Fio

Normalmente feito de latão ou cobre, o fio actua como elétrodo através do qual passam as descargas eléctricas para cortar o material. O fio é muito fino - normalmente entre 0,1 e 0,3 mm de diâmetro - e move-se continuamente através da peça de trabalho.

Meio dielétrico

O meio dielétrico, frequentemente um óleo especialmente formulado ou água desionizada, é utilizado para arrefecer e lavar a área à volta do fio e da peça de trabalho. O fluido dielétrico evita a formação de arcos entre o fio e a peça de trabalho, estabiliza o processo de corte e transporta os detritos criados pelas faíscas.

Eléctrodos

Os eléctrodos podem ser utilizados para moldar caraterísticas específicas, como a formação de orifícios ou contornos complexos. Estes eléctrodos funcionam através da condução de eletricidade para a peça de trabalho, gerando as descargas necessárias para a remoção de material.

Diferenças entre o corte por fio EDM e o EDM convencional

Embora a EDM de fio e a EDM convencional façam parte da mesma família de processos de maquinagem por descarga eléctrica, diferem em aspectos fundamentais que afectam o seu desempenho e aplicação. Vamos explorar a sua comparação em vários aspectos importantes.

Elétrodo

A EDM de fio utiliza um fio metálico fino que se move continuamente entre guias de diamante, enquanto a EDM convencional utiliza eléctrodos sólidos feitos de materiais condutores como grafite ou cobre.

O elétrodo de fio permite cortes mais precisos e padrões complexos, enquanto que os eléctrodos EDM convencionais têm de ser pré-moldados para corresponder à forma da cavidade desejada.

Velocidade de maquinagem

A EDM de fio oferece tempos de configuração e produção mais rápidos, uma vez que não requer ferramentas personalizadas ou a moldagem de eléctrodos. A EDM convencional necessita de eléctrodos especialmente formados antes do início da maquinação, aumentando o tempo total de processamento.

Exatidão

Quando se trata de precisão, a electroerosão por fio é excelente. O movimento contínuo do fio permite efetuar cortes incrivelmente precisos com tolerâncias frequentemente inferiores a 0,002 mm ou mesmo mais apertadas, o que o torna ideal para desenhos altamente complexos.

A EDM convencional também pode atingir uma boa precisão, mas é geralmente menos precisa do que a EDM de fio, especialmente em cortes mais detalhados ou complexos.

Prós e contras da maquinagem por electroerosão a fio

A maquinagem por electroerosão a fio oferece muitas vantagens, nomeadamente em termos de precisão e de versatilidade. No entanto, como qualquer processo de fabrico, tem as suas limitações. Aqui está uma análise dos prós e contras da utilização da electroerosão por fio para as suas necessidades de maquinação.

Prós da maquinagem por electroerosão a fio

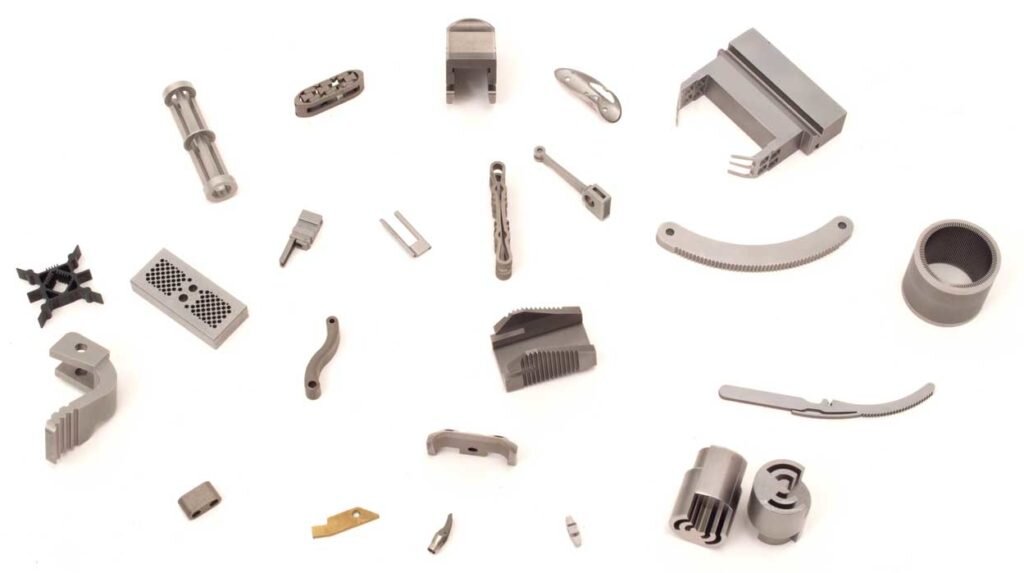

- Alta precisão: A electroerosão por fio atinge tolerâncias extremamente apertadas (±0,0001 polegadas), o que a torna ideal para desenhos intrincados e geometrias complexas.

- Sem stress mecânico: O processo sem contacto garante a ausência de deformação ou de tensão na peça, preservando a sua integridade.

- Versatilidade: Pode cortar com facilidade materiais duros como o tungsténio, o titânio e o aço para ferramentas, mesmo no seu estado pré-endurecido.

- Acabamento sem rebarbas: O processo produz superfícies lisas e sem rebarbasreduzindo a necessidade de acabamento secundário.

- Eficiência de configuração única: As formas complexas podem ser obtidas numa única configuração, eliminando a necessidade de múltiplos processos de maquinagem.

Contras da maquinagem por electroerosão a fio

- Limitação de material: Apenas os materiais condutores podem ser maquinados, excluindo os plásticos, os compósitos e os materiais não metálicos.

- Custos elevados: Os consumíveis como fios e fluidos dieléctricos, juntamente com o consumo de eletricidade, aumentam os custos operacionais.

- Efeitos térmicos: O processo pode criar uma zona afetada pelo calor (HAZ) ou uma camada de óxido em certos materiais, exigindo limpeza ou processamento adicionais.

- Requisitos de manutenção: A manutenção regular dos fios, filtros e sistemas dieléctricos é necessária para manter o desempenho da máquina.

Materiais adequados para EDM

A electroerosão por fio é particularmente eficaz para cortar certos tipos de materiais. A sua capacidade de trabalhar com materiais resistentes torna-a uma escolha preferida nas indústrias que exigem elevada precisão. Vamos explorar os materiais mais adequados para a electroerosão e os factores a considerar ao seleccioná-los.

Materiais condutores: Opções comuns para EDM

A EDM de fio requer materiais que sejam condutores de eletricidade, uma vez que o processo de corte se baseia em descargas eléctricas. Os materiais comuns que são adequados para EDM incluem:

- Aço ferramenta: Conhecido pela sua dureza e durabilidade, é frequentemente utilizado em matrizes e moldes.

- Ligas de titânio: Leve e resistente, ideal para as indústrias aeroespacial e médica.

- Carboneto de tungsténio: Extremamente duro, adequado para aplicações de ferramentas.

- Cobre e Latão: Altamente condutor, utilizado para acabamentos finos, mas pode gerar mais detritos.

- Inconel e Hastelloy: Superligas resistentes ao calor e à corrosão, frequentemente utilizadas em ambientes de alta tensão, como o sector aeroespacial.

Considerações sobre o tamanho da peça de trabalho e a espessura do material

Ao escolher materiais para EDM, o tamanho e a espessura da peça de trabalho são factores importantes a considerar:

- Espessura do material: Embora a electroerosão a fio seja eficaz para cortar uma vasta gama de espessuras de material, a sua eficiência diminui com o aumento da espessura. O corte de materiais espessos requer mais tempo e pode exigir substituições de fio mais frequentes.

- Tamanho da peça: Peças maiores podem ser acomodadas por máquinas EDM maiores, mas é importante lembrar que componentes maiores também exigem tempos de corte mais longos. A precisão do corte pode ser mantida mesmo para peças de grandes dimensões, mas existem limitações em termos de velocidade e de rentabilidade quando se aumenta a produção.

EDM em diferentes sectores

A capacidade da electroerosão a fio para atingir uma elevada precisão e cortar materiais difíceis torna-a uma ferramenta valiosa em vários sectores. Vamos explorar a forma como a electroerosão a fio é aplicada em alguns sectores-chave.

Indústria automóvel

- Componentes de precisão para motores: A EDM permite a produção de peças de motor com geometrias complexas e tolerâncias apertadas, tais como injectores de combustível e pistões.

- Componentes dos travões: A EDM garante peças de travão robustas e fiáveis, capazes de resistir a condições extremas e a uma utilização repetida.

- Moldes de injeção e moldes de fundição injetada: Utilizado para criar moldes com detalhes intrincados para peças automóveis como painéis de instrumentos e para-choques.

- Componentes para veículos eléctricos: A EDM fabrica núcleos de motores, conectores de baterias e outras peças específicas para veículos eléctricos com elevada precisão.

Indústria médica

- Instrumentos cirúrgicos: A EDM cria caraterísticas complexas e pequenos orifícios em ferramentas cirúrgicas com elevada precisão.

- Implantes médicos: Utilizado para maquinar metais duros como o titânio para implantes ortopédicos (por exemplo, próteses da anca e do joelho).

- Ferramentas dentárias: Produz coroas, pontes e pilares com excelente acabamentos de superfície.

- Caraterísticas do complexo: Ideal para a maquinagem de componentes que exigem tolerâncias apertadas e uma qualidade de superfície superior.

Indústria aeroespacial

- Lâminas de turbina: A EDM maquina orifícios de arrefecimento em lâminas de turbinas fabricadas em superligas, garantindo a fiabilidade a altas temperaturas.

- Componentes do motor: Produz peças precisas para motores a jato, como injectores de combustível e discos de compressor.

- Partes estruturais: Cria suportes, armações e reforços que exigem grande precisão para a segurança da aeronave.

- Sistemas de aviónica: Fabrica caixas, conectores e conjuntos essenciais para sistemas electrónicos.

Quais são os principais factores a considerar quando se utiliza a electroerosão por fio?

Ao utilizar a electroerosão por fio, existem vários factores críticos que podem ter impacto na eficácia e precisão do processo. Uma atenção adequada a estes elementos garante resultados óptimos e prolonga a vida útil do seu equipamento. Eis algumas considerações fundamentais.

Escolha do fio

- Material: O latão é normalmente utilizado pela sua rentabilidade e condutividade, enquanto os fios revestidos (por exemplo, revestidos a zinco ou estratificados) proporcionam velocidades de corte mais rápidas e melhores acabamentos de superfície.

- Diâmetro: Os fios mais finos permitem uma maior precisão, mas são propensos a quebrar, exigindo velocidades de corte mais lentas. Os diâmetros comuns variam entre 0,0008″ e 0,012″.

- Resistência à tracção: Os fios de alta resistência resistem à rutura sob tensão, permitindo cortes mais rápidos e mais agressivos.

Configurações de energia

- Duração e corrente do impulso: O ajuste destes parâmetros afecta a velocidade de corte, o acabamento da superfície e o desgaste do fio. Uma corrente mais elevada aumenta a velocidade mas pode reduzir a precisão.

- Ciclo de trabalho: O equilíbrio entre o tempo de ativação e o tempo de desativação garante uma geração de faíscas consistente, evitando o sobreaquecimento ou a quebra do fio.

- Tensão: A regulação correta da tensão melhora a eficiência do corte e a estabilidade do feixe de centelha.

Posicionamento do material

- Estabilidade: A fixação segura da peça de trabalho evita movimentos durante a maquinagem, garantindo cortes precisos.

- Lavagem: O alinhamento adequado com o fluxo de fluido dielétrico remove eficazmente os detritos, reduzindo o desgaste do fio e mantendo a precisão.

- Considerações sobre a espessura: Materiais mais espessos requerem velocidades de corte mais lentas e ajustes cuidadosos dos parâmetros para manter a precisão.

Conclusão

O corte por electroerosão a fio é um processo altamente eficaz para obter cortes de precisão em materiais duros e condutores. Tem a capacidade de criar formas complexas e tolerâncias apertadas sem pressão mecânica. Factores-chave como a seleção do fio, as definições de potência e o posicionamento do material desempenham um papel significativo para garantir o sucesso da operação.

Interessado em saber como a electroerosão por fio pode melhorar o seu processo de fabrico? Contate-nos hoje para discutir as necessidades do seu projeto e obter aconselhamento especializado adaptado às suas necessidades!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.