A fundição de zinco sob pressão é um processo de fabrico popular. Envolve forçar o zinco fundido num molde sob alta pressão. Este método é conhecido pela sua precisão e eficiência. Muitas indústrias utilizam-no para criar peças complexas com tolerâncias apertadas. O processo é económico e produz componentes duradouros.

Tem curiosidade em saber como funciona a fundição injectada de zinco e quais as suas vantagens? Vamos explorar o processo e as suas vantagens em mais pormenor.

O que é a fundição injectada de zinco?

A fundição de zinco sob pressão é um processo em que o zinco fundido é injetado num molde de aço sob alta pressão. O molde, também chamado de matriz, molda o zinco na peça desejada. Quando o zinco arrefece e solidifica, o molde abre-se e a peça é ejectada.

O zinco desempenha um papel fundamental na fundição injectada. Tem um ponto de fusão baixo, o que facilita o trabalho. Este facto reduz o consumo de energia durante o processo. O zinco tem também uma excelente fluidez, o que lhe permite preencher pormenores intrincados do molde.

Principais caraterísticas das ligas de zinco

As ligas de zinco são especialmente formuladas para a fundição injectada. Oferecem um equilíbrio entre força, dureza e resistência à corrosão. Eis algumas caraterísticas-chave:

- Fluidez: As ligas de zinco fluem facilmente para os moldes, captando os pormenores mais finos.

- Força: Proporcionam boas propriedades mecânicas, tornando as peças duráveis.

- Estabilidade dimensional: As peças de zinco mantêm a sua forma e tamanho ao longo do tempo.

- Acabamento da superfície: As ligas de zinco produzem superfícies lisas, reduzindo frequentemente a necessidade de acabamento adicional.

Ligas de zinco utilizadas na fundição injectada

A escolha da liga correta afecta o desempenho e o custo da peça. Cada liga de zinco tem caraterísticas distintas, adequadas a diferentes utilizações.

Ligas de Zamak: Composição e usos

As ligas de zamak constituem a maior parte da produção de fundição injectada de zinco. Contêm zinco com pequenas quantidades de alumínio, magnésio e cobre. Os tipos mais comuns incluem:

- Zamak 3: A liga padrão (96% zinco, 4% alumínio, mais oligoelementos). Oferece um bom equilíbrio entre resistência, fluxo e custo.

- Zamak 2: O teor de cobre mais elevado aumenta a resistência, mas custa mais.

- Zamak 5: Semelhante ao Zamak 3, mas com um pouco mais de cobre para uma maior resistência.

- Zamak 7: Versão com baixo teor de magnésio que resiste à corrosão intergranular.

Estas ligas aparecem normalmente em peças de automóveis, ferragens e produtos de consumo.

Ligas de ZA: Propriedades e aplicações

As ligas ZA (Zinco-Alumínio) contêm mais alumínio do que as ligas Zamak. Este facto confere-lhes melhores propriedades mecânicas:

- ZA-8: teor de alumínio 8%. Mais forte do que as ligas Zamak com boas propriedades de fundição.

- ZA-12: alumínio 12%. Maior resistência e resistência ao desgaste.

- ZA-27: alumínio 27%. A liga de zinco mais forte com propriedades que rivalizam com o bronze e o ferro fundido.

As ligas ZA funcionam bem para engrenagens, rolamentos e componentes de alta tensão onde a resistência é mais importante do que o custo.

Comparação de materiais de fundição

As ligas de zinco competem com outros materiais de fundição sob pressão, como o alumínio, o magnésio e o latão. Eis como se comparam:

| Propriedade | Zinco | Alumínio | Magnésio | Latão |

|---|---|---|---|---|

| Densidade | 6,6 g/cm³ | 2,7 g/cm³ | 1,8 g/cm³ | 8,5 g/cm³ |

| Ponto de fusão | 380-390°C | 660°C | 650°C | 900-940°C |

| Resistência à tracção | 28-41 ksi | 33-45 ksi | 22-32 ksi | 35-55 ksi |

| Vida útil relativa da ferramenta | Excelente | Bom | Bom | Justo |

| Capacidade de enchimento da matriz | Excelente | Bom | Excelente | Justo |

| Custo relativo | Moderado | Moderado | Alto | Muito elevado |

| Acabamento da superfície | Excelente | Bom | Bom | Bom |

Como funciona a fundição injectada de zinco?

O processo de fundição de zinco segue uma sequência fixa. Cada passo deve ocorrer corretamente para produzir peças de qualidade.

Etapa 1: Preparação do molde

O ciclo de fundição sob pressão começa com a preparação do molde. Os trabalhadores pulverizam o molde com lubrificante. Isto ajuda na remoção das peças e prolonga a vida útil do molde. Em seguida, o molde fecha e bloqueia com uma força elevada para permanecer fechado durante a injeção.

Etapa 2: Injeção

A liga de zinco é aquecida num forno a cerca de 800°F (430°C). O metal fundido passa para um sistema de injeção. Um êmbolo força o zinco líquido para dentro do molde sob alta pressão, normalmente 3.000-10.000 psi. O metal preenche todas as áreas da cavidade em milissegundos.

Etapa 3: Arrefecimento e solidificação

O zinco fundido começa a arrefecer assim que toca nas paredes do molde. O metal solidifica-se rapidamente devido à diferença de temperatura. O arrefecimento demora apenas alguns segundos para peças pequenas. O molde permanece fechado durante este tempo para manter a pressão sobre o metal.

Etapa 4: Ejeção

Após o arrefecimento, a máquina abre o molde. Os pinos ejectores empurram a peça sólida para fora da cavidade. A peça pode ainda estar quente, mas já solidificou o suficiente para manter a sua forma. O sistema de ejeção deve funcionar sem problemas para evitar danificar a peça.

Etapa 5: Acabamento

O passo final é o acabamento. A peça pode ter pequenas imperfeições, como excesso de material (flash) ou arestas rugosas. Estas são removidas utilizando o corte, esmerilhamento, ou maquinagem.

Tipos de técnicas de fundição injectada de zinco

Os dois principais métodos de fundição injectada de zinco diferem na forma como o metal entra no molde. Cada um tem vantagens específicas para diferentes projectos.

Fundição injectada em câmara quente

A fundição injectada em câmara quente mantém o cadinho dentro da máquina. O processo funciona da seguinte forma:

- O zinco funde-se num forno incorporado na máquina

- Um pistão hidráulico empurra para baixo numa câmara ligada ao banho de metal

- Isto força o metal fundido a subir através de um pescoço de ganso e de um bocal para o molde

- Após o arrefecimento, o pistão recua, permitindo que mais metal preencha a câmara

A fundição em câmara quente proporciona tempos de ciclo rápidos e uma menor oxidação do metal. O baixo ponto de fusão do zinco torna-o perfeito para este método. A maioria das peças de zinco utiliza a fundição em câmara quente.

Fundição injectada em câmara fria

A fundição injectada em câmara fria mantém o cadinho separado da máquina. O processo funciona de forma diferente:

- O zinco funde-se num forno separado

- Trabalhadores despejam ou bombeiam metal fundido para uma câmara de injeção

- Um pistão hidráulico empurra o metal do lado para dentro do molde

- Após o arrefecimento, a máquina ejecta a peça e o processo repete-se

A fundição em câmara fria expõe mais o metal ao ar, mas lida melhor com temperaturas mais elevadas. É mais comum para o alumínio, mas funciona para ligas de zinco com pontos de fusão mais elevados, como o ZA-27.

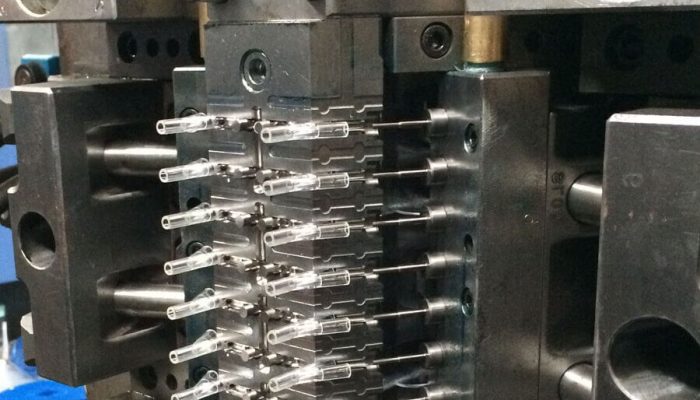

Conceção de ferramentas e moldes na fundição injectada de zinco

A conceção de ferramentas e moldes é fundamental para o sucesso da fundição injectada de zinco. Um molde bem concebido garante peças de alta qualidade e uma produção eficiente. Vamos analisar os principais aspectos da conceção do molde e o seu impacto no processo.

Como são concebidos os moldes para a fundição injectada de zinco

O projeto do molde começa com a compreensão dos requisitos da peça. Os engenheiros criam um modelo 3D da peça e concebem o molde em função desse modelo. O molde é composto por duas metades: a metade fixa (matriz de cobertura) e a metade móvel (matriz de ejeção).

As principais considerações na conceção do molde incluem:

- Geometria da peça: O molde deve reproduzir com precisão a forma da peça, incluindo os pormenores.

- Ângulos de projeto: São acrescentados ligeiros ângulos às paredes da peça para facilitar a ejeção.

- Sistema de portas: Os canais são concebidos para permitir que o zinco fundido flua para a cavidade do molde.

- Sistema de arrefecimento: Os canais são adicionados para controlar a taxa de arrefecimento e evitar defeitos.

O molde é depois maquinado a partir de aço endurecido. A precisão é crucial para garantir que o molde produz peças consistentes e de alta qualidade.

Seleção de materiais para moldes de fundição injetada

O material utilizado para os moldes deve resistir a temperaturas e pressões elevadas. O aço endurecido é a escolha mais comum para os moldes de fundição injectada de zinco.

Porquê aço temperado?

- Durabilidade: Pode suportar o esforço repetido da injeção a alta pressão.

- Resistência ao calor: Mantém a sua forma a altas temperaturas.

- Precisão: Permite tolerâncias apertadas e pormenores finos.

Outros materiais, como o cobre-berílio, são por vezes utilizados para componentes específicos do molde. Estes materiais oferecem uma melhor condutividade térmica, o que ajuda a arrefecer as áreas críticas do molde.

Vantagens da fundição injectada de zinco

A fundição injectada de zinco oferece muitas vantagens em relação a outras métodos de conformação de metais. Estas vantagens tornam-no numa excelente escolha para muitas aplicações.

Vantagens em termos de custos

O baixo ponto de fusão do zinco poupa energia durante a produção. A fundição de zinco requer menos manutenção dos moldes do que a fundição de alumínio ou magnésio. As peças necessitam frequentemente de um acabamento mínimo, reduzindo os custos de mão de obra.

Flexibilidade de conceção

A fundição sob pressão de zinco produz formas complexas com paredes finas até 0,03 polegadas (0,8 mm). As peças podem incluir detalhes como texto, logótipos e roscas diretamente do molde. Podem ser combinadas várias peças numa única peça fundida, reduzindo conjunto tempo.

Eficiência de produção

Os ciclos de fundição sob pressão de zinco são rápidos - normalmente 15-60 segundos por peça. Os moldes duram mais tempo com o zinco do que com outros metais. O processo é altamente repetível, com uma variação mínima de peça para peça.

Acabamento da superfície e Qualidade

As peças fundidas de zinco têm superfícies lisas logo a partir do molde. Podem ser facilmente galvanizadas, pintadoou com acabamento para melhor aparência ou proteção. As peças fundidas têm uma boa precisão dimensional com tolerâncias tão apertadas como ±0,001 polegadas (0,025 mm).

Limitações da fundição injectada de zinco

Apesar das suas muitas vantagens, a fundição injectada de zinco tem alguns inconvenientes. Compreendê-las pode ajudar a determinar se é a melhor opção para o seu projeto.

Restrições de materiais

O zinco é mais pesado do que o alumínio ou o magnésio, o que pode ser um problema para aplicações sensíveis ao peso. O zinco tem menor força e resistência ao calor do que alguns outros metais. A temperatura máxima de funcionamento das peças de zinco é normalmente de cerca de 230°F (110°C).

Limitações de tamanho e espessura de parede

Existem limites práticos de tamanho - a maioria das peças fundidas em zinco tem menos de 10 libras (4,5 kg). A espessura mínima da parede é de cerca de 0,8 mm (0,03 polegadas). As peças extensas podem ter problemas com o fluxo de material e o arrefecimento.

Aplicações comuns para peças fundidas sob pressão de zinco

As peças fundidas sob pressão de zinco são utilizadas em muitos produtos de diferentes sectores. A sua versatilidade torna-as adequadas para inúmeras aplicações.

Componentes Automotivos

As peças fundidas sob pressão de zinco nos automóveis incluem puxadores de portas, caixas de fechaduras e suportes de espelhos. As peças do motor, como os corpos do carburador e os componentes do sistema de combustível, utilizam frequentemente o zinco. Os componentes de acabamento interior beneficiam do peso e da qualidade de acabamento do zinco.

Eletrónica e hardware

As caixas de eletrónica e os dissipadores de calor utilizam zinco pelas suas propriedades de proteção EMI. Artigos de hardware como dobradiças, colchetese fixadores são aplicações típicas do zinco. Os componentes electrónicos de consumo, como os conectores e as estruturas, utilizam frequentemente a fundição de zinco.

Produtos de consumo

Os componentes de electrodomésticos de cozinha apresentam frequentemente peças fundidas em zinco. Os componentes de ferramentas como pegas, gatilhos e caixas de engrenagens utilizam zinco. Os acessórios e ferragens para casas de banho contêm frequentemente peças fundidas em zinco.

Conclusão

A fundição sob pressão de zinco oferece um processo de fabrico fiável para a criação de peças metálicas complexas e precisas com um excelente acabamento superficial. O seu baixo ponto de fusão torna-o eficiente em termos energéticos, enquanto as propriedades do material proporcionam uma boa resistência e reprodução de detalhes.

Pronto para explorar se a fundição sob pressão de zinco é adequada para o seu próximo projeto? Contactar a nossa equipa de engenharia hoje para uma consulta e um orçamento gratuitos.

FAQs

A fundição injectada de zinco é forte?

Sim, as peças fundidas em zinco são substanciais. As ligas de zinco, como o Zamak e o ZA, oferecem boas propriedades mecânicas. Proporcionam um equilíbrio entre resistência, dureza e durabilidade.

O zinco fundido sob pressão enferruja?

As peças fundidas em zinco são altamente resistentes à ferrugem. O zinco forma naturalmente uma camada protetora de óxido de zinco quando exposto ao ar. Esta camada impede a continuação da corrosão.

O zinco fundido sob pressão pode ser soldado?

Sim, mas é um desafio. O zinco fundido sob pressão tem um ponto de fusão baixo, o que o torna propenso a deformar-se ou a fissurar sob calor elevado. Os métodos de soldadura tradicionais não são geralmente adequados. No entanto, materiais especializados como a Super Liga 1 podem ser utilizados para unir peças fundidas em zinco de forma eficaz.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.