A fresagem de perfis é um processo de maquinação fundamental que dá forma às peças através da remoção de material ao longo dos contornos de uma peça de trabalho. A fresagem de perfis é a solução se pretender um fabrico preciso e eficiente de formas complexas. Muitas indústrias confiam neste processo para produzir peças que cumpram especificações de design específicas. No entanto, alguns desafios na obtenção de resultados perfeitos podem preocupá-lo. Felizmente, vamos explorar a forma como a fresagem de perfis pode ajudar a resolver estes problemas.

A fresagem de perfis ajuda os engenheiros e os projectistas a atingir elevados níveis de detalhe e precisão dimensional. Interessado em saber mais sobre como a fresagem de perfis pode beneficiar os seus projectos? Continue a ler para conhecer melhor as suas aplicações e vantagens.

O que é a fresagem de perfis?

A fresagem de perfis refere-se a um processo em que uma ferramenta de corte rotativa molda a superfície de um material ao longo de um percurso predefinido. Isto permite a criação de perfis e formas complexas. Normalmente, é realizada com máquinas CNC, que permitem um controlo preciso do movimento da ferramenta ao longo do material.

As fresadoras utilizam fresas rotativas para remover material de uma peça de trabalho. Existem diferentes tipos de fresadoras, como as verticais e as horizontais, mas todas partilham os mesmos princípios básicos. A peça de trabalho é mantida enquanto a fresa roda, movendo-se ao longo da superfície para esculpir o perfil desejado.

Este método acelera a produção, mantendo tolerâncias apertadas. É utilizado para componentes aeroespaciais, peças para automóveis e protótipos personalizados. Menos trabalho manual significa menos custos e menos erros.

Como funciona a fresagem de perfis: Um guia passo-a-passo

A fresagem de perfis é um processo preciso que requer uma preparação e configuração cuidadosas. Eis um resumo de como funciona, desde o projeto até ao produto final.

Passo 1: Desenhar a peça e criar percursos de ferramenta

O processo começa com o desenho da peça. Este processo é normalmente efectuado com recurso a software CAD. Quando o desenho está pronto, são criados os percursos das ferramentas. Os percursos das ferramentas mostram o caminho da ferramenta de corte para moldar a peça de trabalho de acordo com o desenho.

Passo 2: Selecionar a ferramenta de corte

A escolha da ferramenta de corte correta é fundamental para obter o acabamento certo. O tipo de material, a forma da peça e o acabamento necessário afectam a escolha da ferramenta de corte. As ferramentas padrão utilizadas na fresagem de perfis incluem fresas de topo, de esferas e de facear.

Passo 3: Fixar a peça de trabalho

Antes de iniciar a fresagem, a peça de trabalho precisa de ser fixada de forma segura à mesa da máquina CNC. Isto pode ser feito com grampos, uma morsa ou uma fixação personalizada. A peça de trabalho deve permanecer no lugar para evitar imprecisões ou defeitos na peça acabada.

Passo 4: Configurar a máquina CNC

Depois de fixar a peça de trabalho, a máquina CNC deve ser configurada. O percurso da ferramenta é carregado no controlador da máquina. A ferramenta de corte é instalada e as definições da máquina são ajustadas. Os operadores devem definir as taxas de avanço, as velocidades do fuso e as profundidades de corte com base no material e na ferramenta utilizada.

Etapa 5: Passe de desbaste (opcional)

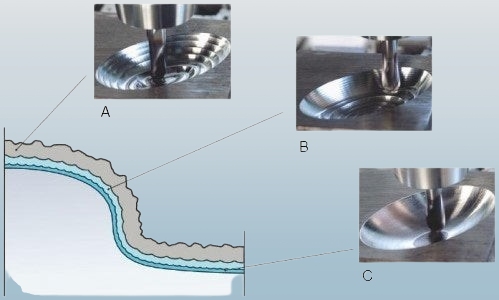

Em alguns casos, é efectuada uma passagem de desbaste antes da passagem de acabamento. Este passo remove rapidamente grandes quantidades de material, aproximando a peça de trabalho da sua forma final. Uma ferramenta de corte maior e taxas de avanço mais elevadas aceleram esta fase.

Etapa 6: Passo de acabamento (fresagem de perfil)

A passagem de acabamento é o passo final. É utilizada uma ferramenta de corte mais fina para obter as dimensões exactas e um acabamento superficial suave. A fresa segue o percurso da ferramenta e molda a peça de trabalho para criar o perfil desejado.

Ferramentas utilizadas na fresagem de perfis

As ferramentas de corte são essenciais para o processo de fresagem de perfis, uma vez que efectuam a remoção do material. As ferramentas de corte mais comuns utilizadas na fresagem de perfis incluem:

- Fresas finais: Estas são as ferramentas mais utilizadas na fresagem de perfis. As fresas de topo têm várias formas, como as planas, as esféricas e as de raio de canto. São versáteis e podem lidar com uma vasta gama de materiais.

- Fresas de topo de ponta esférica: Ideal para criar perfis suaves e arredondados e para o acabamento de formas complexas, as fresas de topo de ponta esférica são utilizadas quando são necessárias curvas complexas ou superfícies 3D.

- Fresas de facear: São normalmente utilizadas para passagens de desbaste, onde uma grande área de material deve ser removida rapidamente. As fresas de facear têm várias arestas de corte e são eficazes para o acabamento de superfícies.

- Fresas de topo cónicas: Utilizadas para maquinar superfícies angulares e contornos, as fresas de topo cónicas ajudam a criar caraterísticas que requerem um controlo preciso do ângulo.

Tipos de operações de fresagem de perfis

A fresagem de perfis inclui várias operações adequadas a diferentes necessidades de design e tipos de materiais. Seguem-se os tipos mais comuns de fresagem de perfis utilizados atualmente no fabrico.

Fresagem de perfis 2D

A fresagem de perfis 2D cria peças com caraterísticas planas ou bidimensionais. Esta operação é ideal para cortar formas simples, tais como linhas rectas, arcos e cantos afiados. A ferramenta de corte move-se ao longo dos eixos X e Y para seguir o desenho bidimensional e criar o contorno da peça.

A fresagem 2D é eficiente e normalmente utilizada quando são necessárias formas simples e precisas. É frequentemente utilizada em indústrias que produzem placas planas, suportes e painéis. É uma escolha fiável quando a geometria da peça está confinada a um plano.

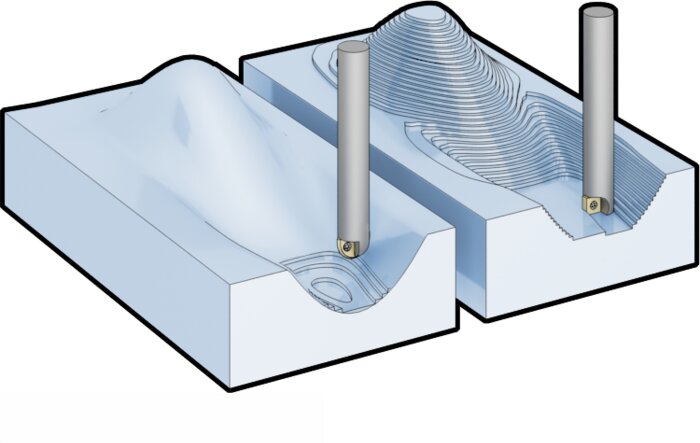

Fresagem de perfis 3D

A fresagem de perfis 3D é utilizada para criar peças com formas tridimensionais complexas. Esta operação pode lidar com superfícies complexas com curvas, inclinações e ângulos. A ferramenta de corte move-se ao longo dos três eixos - X, Y e Z - permitindo-lhe seguir os contornos exactos da peça e criar formas detalhadas.

Este tipo de fresagem é ideal para componentes com designs complexos, como moldes, fundição injectada e peças utilizadas nas indústrias aeroespacial e automóvel. Embora a fresagem 3D demore mais tempo do que a fresagem 2D, é essencial para peças com pormenores intrincados.

Fresagem de contorno

A fresagem de contorno corta a aresta ou o limite de uma peça de acordo com um perfil ou contorno específico. Esta operação cria peças com arestas curvas ou formas não lineares. A ferramenta de corte segue o trajeto do contorno, removendo gradualmente o material para formar o perfil desejado.

A fresagem de contorno é frequentemente utilizada para fabricar peças com caraterísticas curvas, tais como painéis personalizados, peças de carroçaria no fabrico de automóveis ou componentes complexos de caixas. O percurso da ferramenta pode ser ajustado para seguir o contorno exato do desenho, tornando-o muito versátil para várias aplicações.

Vantagens da fresagem de perfis

A fresagem de perfis oferece várias vantagens, tornando-a uma escolha preferida em muitos processos de fabrico. Vamos explorar as principais vantagens que a fazem destacar-se.

Elevada precisão e exatidão

A capacidade de as máquinas CNC controlarem o movimento da fresa garante que a fresagem de perfis produz sempre resultados precisos. Este nível de precisão é essencial nas indústrias que exigem tolerâncias apertadas.

Versatilidade

A fresagem de perfis pode ser aplicada a vários materiais, tais como metais, plásticos e compósitos. Quer esteja a trabalhar com alumínio, aço ou materiais mais especializados, a fresagem de perfis proporciona a flexibilidade necessária para satisfazer as suas necessidades.

Rentável para projectos complexos

Embora os métodos de maquinagem tradicionais possam ter dificuldades com designs complexos, a fresagem de perfis pode produzir eficientemente peças complexas a um custo mais baixo. O tratamento de formas complexas sem necessidade de múltiplos passos reduz os custos de mão de obra e de produção.

Tempos de execução rápidos

Devido à sua elevada precisão e automatização, a fresagem de perfis permite aos fabricantes reduzir os tempos de produção. Este facto beneficia principalmente as empresas que têm de cumprir prazos apertados ou que necessitam de uma prototipagem rápida.

Desafios e considerações na fresagem de perfis

Embora a fresagem de perfis ofereça muitas vantagens, os fabricantes têm de enfrentar alguns desafios. Vamos analisar mais detalhadamente alguns desafios comuns na fresagem de perfis.

Desgaste e manutenção de ferramentas

O desgaste das ferramentas é uma parte natural da fresagem, especialmente quando se cortam materiais duros ou se trabalha a altas velocidades. Com o tempo, as arestas de corte das ferramentas podem ficar cegas, o que reduz a sua eficácia e a precisão da operação. Este desgaste pode causar problemas como acabamentos superficiais deficientes, erros dimensionais e tempos de produção mais longos.

A manutenção regular é fundamental para prolongar a vida útil das ferramentas de corte e garantir um desempenho ótimo. Os fabricantes devem utilizar os parâmetros de corte corretos, como a velocidade e a taxa de avanço, para minimizar o desgaste. A substituição atempada da ferramenta e o armazenamento adequado também ajudam a manter a qualidade da ferramenta e a garantir um processo de fresagem consistente.

Vibração e vibração

A vibração e a vibração são problemas comuns na fresagem. Estes problemas podem levar a acabamentos de superfície pobres e a imprecisões dimensionais. A vibração ocorre normalmente quando a ferramenta de corte ou a peça de trabalho não está bem segura ou os parâmetros de corte estão incorretamente definidos. Pode fazer com que a ferramenta salte ou se mova de forma irregular, levando a cortes irregulares e a uma diminuição da precisão.

Para evitar vibrações e vibrações, os fabricantes devem fixar corretamente a peça de trabalho e ajustar as definições da máquina, como a velocidade de avanço e a velocidade do fuso. A utilização de ferramentas e máquinas rígidas e de alta qualidade também pode ajudar a minimizar as vibrações.

Problemas de acabamento superficial

Os problemas de acabamento da superfície podem resultar de vários factores, incluindo o desgaste da ferramenta, parâmetros de corte incorrectos ou inconsistências do material. Por exemplo, a utilização de uma taxa de avanço demasiado elevada ou de uma velocidade de corte incorrecta pode resultar numa superfície rugosa.

Para melhorar o acabamento das superfícies, os fabricantes devem escolher as ferramentas de corte e as definições corretas para o material. A utilização de ferramentas mais finas durante as passagens de acabamento pode ajudar a obter uma superfície mais lisa. A aplicação correta do líquido de refrigeração também pode reduzir a acumulação de calor, afectando a qualidade da superfície.

Melhores práticas para uma fresagem de perfis eficaz

É importante seguir algumas práticas fundamentais para obter os melhores resultados na fresagem de perfis. Aqui estão algumas dicas simples.

Selecionar a ferramenta certa

O tipo de material, a forma da peça e o desenho decidirão qual a ferramenta a utilizar. As ferramentas de metal duro funcionam melhor para materiais mais duros porque duram mais tempo. Para materiais mais macios, as ferramentas de aço rápido podem ser uma melhor opção.

Otimização de velocidade e taxa de avanço

A velocidade é a rapidez com que a ferramenta roda e a taxa de avanço é a rapidez com que o material se move. Ambas têm de ser definidas corretamente para o material e a ferramenta utilizados. O acabamento da superfície será afetado se a velocidade ou a taxa de avanço forem demasiado elevadas. Se for demasiado baixa, o processo pode ser mais lento do que o necessário.

Otimizar as condições de corte

As condições de corte podem afetar o resultado do processo de fresagem. A profundidade do corte deve ser ajustada para evitar sobrecarregar a ferramenta. O líquido de refrigeração também é essencial. Ajuda a reduzir o calor e a fricção durante o corte. Condições de corte adequadas minimizam o desgaste da ferramenta e melhoram a qualidade da superfície.

Programar percursos de ferramenta eficientes

Percursos de ferramenta eficientes poupam tempo e melhoram os resultados. Programe a máquina CNC para mover a ferramenta tão direta e suavemente quanto possível. Evite movimentos desnecessários que desperdiçam tempo. Percursos eficientes também ajudam a reduzir o desgaste da ferramenta e o desperdício de material.

Manutenção regular

A manutenção regular é fundamental para manter as máquinas a funcionar corretamente. Verifique regularmente a máquina para detetar problemas como desalinhamento ou falta de lubrificação. Limpe a máquina e calibre-a para manter a precisão. Além disso, verifique o estado das ferramentas de corte e substitua-as quando necessário.

Aplicações da fresagem de perfis

A fresagem de perfis é um processo versátil com aplicações em muitos sectores. Vamos examinar algumas das suas aplicações mais comuns.

Indústria automóvel

Na indústria automóvel, a fresagem de perfis cria peças precisas, como componentes de motores, colchetese elementos estruturais. A precisão alcançada pela fresagem de perfis garante que as peças automóveis se encaixam perfeitamente, melhorando o desempenho geral do veículo.

Aeroespacial

O fabrico aeroespacial exige tolerâncias muito elevadas. A fresagem de perfis ajuda a criar peças detalhadas para componentes de aeronaves, incluindo estruturas de fuselagem, peças de motores e outros instrumentos de precisão. A capacidade de trabalhar com geometrias complexas torna a fresagem de perfis crucial neste domínio.

Dispositivos médicos

A fresagem de perfis é frequentemente utilizada na indústria de dispositivos médicos para produzir implantes personalizados, instrumentos cirúrgicos e outros dispositivos especializados. A precisão do processo garante que cada peça cumpre as especificações exactas exigidas para a segurança do paciente.

Eletrónica

A fresagem de perfis produz recintoEste processo permite aos fabricantes criar peças pequenas e intrincadas com perfis complexos. Este processo permite aos fabricantes criar peças pequenas e intrincadas com perfis complexos.

Conclusão

A fresagem de perfis é um processo de maquinagem preciso que dá forma às peças através da remoção de material ao longo de contornos predefinidos. É ideal para criar formas simples e complexas e é normalmente aplicado em indústrias como a automóvel, a aeroespacial e a médica.

Interessado em saber como a fresagem de perfis pode melhorar o seu processo de produção? Contate-nos hoje mesmo para obter um orçamento personalizado e vamos discutir como podemos ajudar a simplificar as suas necessidades de fabrico.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.