Os fabricantes precisam de acabamentos precisos e de alta qualidade em peças cilíndricas. Os métodos de retificação tradicionais requerem uma configuração extensa e ajustes contínuos, atrasando a produção. A retificação sem centros resolve este problema, eliminando a necessidade de um ponto central fixo, reduzindo os erros e melhorando a eficiência.

Ao contrário da retificação convencional, a retificação sem centros não necessita de fixação, o que acelera o processo. É amplamente utilizada em indústrias que requerem uma produção de grande volume de peças de precisão, como a aeroespacial, a automóvel e a médica.

O que é a retificação sem centros?

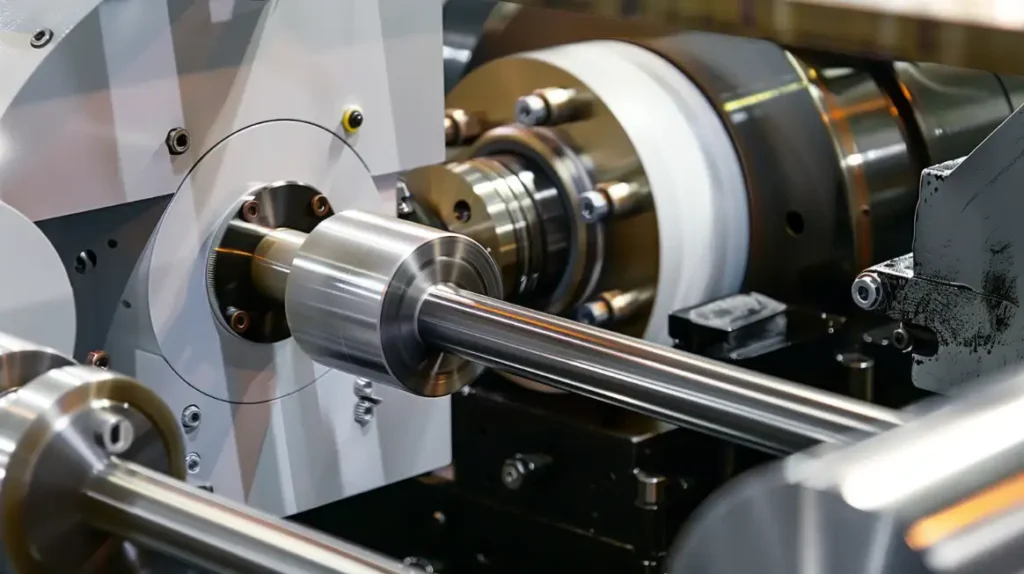

A retificação sem centros é um processo de redução de material que utiliza uma mó para remover material do diâmetro exterior de uma peça de trabalho. Utiliza uma roda abrasiva giratória para cortar material do exterior de uma peça de trabalho. Ao contrário de outros métodos, não necessita de grampos ou centros para manter a peça no lugar.

Uma vez que não requer centragem, a configuração é mais rápida e eficiente. Também proporciona uma melhor circularidade e precisão no produto final. O processo permite um controlo rigoroso da velocidade e do movimento da peça de trabalho, o que ajuda a obter resultados muito precisos.

A principal diferença em relação à retificação tradicional é a ausência de dispositivos de fixação. Na retificação cilíndrica, a peça gira entre centros fixos. A retificação sem centros depende das rodas e da lâmina para posicionar e rodar a peça de trabalho. Isto torna-a mais rápida e melhor para a produção de grandes volumes.

Componentes principais de uma máquina de retificação sem centros

A precisão depende de três componentes críticos que funcionam em perfeita harmonia:

Mós: Composição e papel

A mó é a ferramenta de corte abrasiva. É feita de óxido de alumínio ligado ou grãos de carboneto de silício. A roda roda rapidamente, raspando o material para obter tolerâncias apertadas e acabamentos suaves.

Roda de regulação

A roda de regulação controla a rotação da peça de trabalho e a velocidade de avanço. Gira mais lentamente do que a mó e tem uma ligação de borracha ou resina para aderência.

Lâmina de descanso de trabalho

A lâmina de apoio suporta a peça de trabalho durante a retificação. Está posicionada entre as mós de retificação e de regulação. A lâmina é normalmente feita de aço endurecido ou carboneto para maior durabilidade e precisão.

Como funciona a retificação sem centro?

A retificação sem centros remove material de peças cilíndricas sem as manter no lugar. Em vez disso, utiliza duas rodas e um sistema de suporte simples para obter precisão. Eis como funciona passo a passo:

Carregamento da peça de trabalho

- O operador coloca a peça no lâmina de descanso de trabalho entre a mó e a roda de regulação.

- Não é necessária qualquer fixação ou centragem - a peça de trabalho assenta livremente.

Rotação e contacto das rodas

- O mó (maior, abrasivo) gira a alta velocidade, cortando o material da peça de trabalho.

- O roda de regulação (mais pequeno, ligado à borracha) roda mais devagar, controlando a rotação da peça e a velocidade de avanço.

Remoção de Materiais

- À medida que as rodas rodam, a peça de trabalho roda e avança (em moagem de alimentação) ou permanece no lugar (em trituração na alimentação).

- A mó remove o excesso de material, obtendo o diâmetro e o acabamento pretendidos.

Alimentação Contínua ou Controlada

- Retificação por alimentação: As peças movem-se automaticamente em linha reta através das rodas - ideal para peças longas e uniformes.

- Retificação na alimentação: As rodas movem-se para dentro para retificar formas complexas ou diâmetros escalonados.

Produção final

- A peça acabada sai com uma superfície lisa, precisa e sem rebarbas.

- Não há marcas de mandril ou distorções, uma vez que não há fixação.

Tipos de retificação sem centros

A retificação sem centros oferece soluções versáteis para a maquinagem de precisão. Duas técnicas principais respondem a diferentes desafios de fabrico: a retificação com alimentação direta e a retificação com alimentação interna.

Moagem por alimentação

A retificação contínua é utilizada para peças longas e cilíndricas com um diâmetro constante. A peça de trabalho move-se continuamente entre as mós de retificação e de regulação sem parar.

- A roda de regulação empurra a peça para a frente enquanto a roda de retificação remove o material.

- Ideal para a produção em massa de eixos, hastes e tubos.

- Rápida e eficiente, mas inadequada para peças com formas complexas ou diâmetros variáveis.

Moagem na alimentação

A retificação com alimentação é utilizada para peças com formas complexas ou diâmetros variáveis. Em vez de ser alimentada através da máquina, a peça de trabalho é mantida enquanto a esmerilhamento A roda desloca-se para remover o material.

- É melhor para peças com degraus, ombros ou cones.

- Permite a retificação de precisão de secções específicas.

- Requer mais tempo de preparação, mas fornece resultados altamente precisos.

Especificações técnicas

| Parâmetro | Faixa Típica | Notas |

|---|---|---|

| Rigidez da superfície | 0,1 - 1,6 μm | Depende do grão da mó e dos parâmetros do processo |

| Precisão dimensional | ±0,01 mm | Capacidade de alta precisão |

| Compatibilidade de materiais | Metais, cerâmicas, aços endurecidos | Processamento versátil de materiais |

| RPM típicas | 1500 - 3500 | Varia consoante o material e as especificações da roda |

Parâmetros-chave que afectam a retificação sem centros

A precisão na retificação sem centros depende de uma atenção meticulosa a vários parâmetros críticos. A compreensão destes factores garante um desempenho e uma qualidade de peça ideais.

Configuração e alinhamento da máquina

Uma configuração precisa é a base de uma retificação precisa. Um mau alinhamento leva a defeitos, desperdício de material e qualidade inconsistente das peças. Os ajustes corretos garantem um funcionamento suave, vibração mínima e resultados precisos.

Erros comuns de configuração e suas consequências

- Altura incorrecta da lâmina: Provoca um desbaste desigual e um arredondamento deficiente.

- Desalinhamento das rodas: Isto conduz a um calor excessivo, a defeitos de superfície e a um dimensionamento incorreto.

- Ângulo de alimentação incorreto: Afecta o movimento da peça, provocando variações de diâmetro e de acabamento.

Considerações sobre o material

Este processo funciona bem com metais como o aço, o alumínio, o latão e o titânio. A cerâmica e os plásticos duros também podem ser rectificados utilizando discos especializados.

Desafios e soluções materiais

- Metais duros: Requerem abrasivos agressivos para evitar o desgaste excessivo das rodas.

- Materiais macios: É necessário um controlo cuidadoso da pressão para evitar a deformação.

- Materiais sensíveis ao calor: Exigem velocidades de retificação controladas para evitar danos térmicos.

Seleção de rodas e tratamento

- Roda de moagem: O material e o tamanho do grão determinam a eficiência do corte e o acabamento da superfície. O óxido de alumínio e o carboneto de silício são escolhas comuns.

- Roda reguladora: Controla o avanço e a rotação da peça de trabalho. A dureza e a composição afectam a precisão e a estabilidade.

Porque é que a limpeza regular das rodas é crucial

Os discos de rebarbar desgastam-se com o tempo, reduzindo a precisão do corte. A afinação regular restaura a nitidez, remove os detritos e mantém o rebolo em ótimo estado. Isto garante resultados consistentes e prolonga a vida útil do rebolo.

Aplicações da retificação sem centros

A retificação sem centros revolucionou o fabrico de precisão em várias indústrias. A sua capacidade de produzir componentes consistentes e de alta qualidade torna-a um processo crítico para a engenharia avançada.

Indústria automóvel

A retificação sem centros é amplamente utilizada no fabrico automóvel para produzir veios de precisão, pistões e componentes de transmissão. Assegura tolerâncias apertadas, superfícies lisas e uma elevada eficiência de produção. O processo permite a produção em massa de peças de motores e transmissões com qualidade consistente.

Setor Aeroespacial

Os componentes de aeronaves requerem extrema precisão e durabilidade. A retificação sem centros é utilizada para peças de trens de aterragem, veios de turbinas e componentes de sistemas hidráulicos. Garante dimensões uniformes e acabamentos suaves, melhorando o desempenho e a fiabilidade em aplicações aeroespaciais críticas.

Instrumentos médicos e de precisão

Os dispositivos médicos e as ferramentas cirúrgicas exigem uma elevada precisão. A retificação sem centros é utilizada no fabrico de agulhas, fios-guia e implantes ortopédicos. Proporciona acabamentos de superfície ultrafinos e dimensões precisas, garantindo instrumentos médicos seguros e fiáveis.

Outros usos industriais

Muitas indústrias dependem da retificação sem centros para componentes de alta precisão. É utilizada no fabrico de rolamentos, hidráulica, eletrónica e produção de maquinaria pesada. O processo é ideal para produzir rolos, pinos e tubos de qualidade consistente e eficiente.

Vantagens e limitações da retificação sem centros

A retificação sem centros representa uma técnica de maquinagem sofisticada com pontos fortes únicos e desafios inerentes. A compreensão de toda a sua capacidade ajuda os fabricantes a tomar decisões informadas.

Vantagens da retificação sem centros

Elevada precisão e repetibilidade

A retificação sem centros produz peças com tolerâncias apertadas e excelentes acabamentos de superfície. O processo contínuo assegura dimensões uniformes e uma elevada repetibilidade, tornando-o ideal para a produção em massa.

Taxas de produção mais rápidas

A retificação sem centros funciona a altas velocidades sem necessidade de fixação da peça ou de ajustes manuais. Isto aumenta o rendimento, reduz os tempos de ciclo e melhora a eficiência global.

Redução do desperdício de materiais

O processo remove o material de forma eficiente, minimizando o excesso de resíduos. A ausência de jogos ou dispositivos de retenção reduzem os resíduos e optimizam a utilização de material, reduzindo os custos de produção.

Desafios e Limitações

Complexidade da configuração

O alinhamento correto da mó, da mó de regulação e da lâmina de apoio é fundamental. Qualquer desalinhamento pode levar a defeitos, exigindo uma configuração precisa e operadores qualificados.

Flexibilidade limitada para determinadas geometrias

A retificação sem centros é mais adequada para peças cilíndricas. Tem dificuldade em lidar com componentes que têm formas irregulares, ranhuras profundas ou ombros, exigindo métodos de maquinação alternativos.

Geração de calor e o seu impacto nas propriedades dos materiais

A retificação a alta velocidade gera calor, que pode afetar a dureza e a integridade do material. A aplicação correta do líquido de refrigeração e o controlo dos parâmetros de retificação são necessários para evitar danos térmicos e manter a qualidade das peças.

Conclusão

A retificação sem centros é um processo de maquinagem altamente eficiente para produzir peças cilíndricas de precisão. Oferece uma elevada precisão, taxas de produção rápidas e um desperdício mínimo de material, tornando-o essencial nas indústrias automóvel, aeroespacial e médica. O equipamento e a experiência adequados proporcionam uma qualidade consistente e resultados económicos.

Precisa de peças de alta precisão para o seu projeto? A nossa equipa é especializada em soluções de maquinação avançadas, garantindo precisão, eficiência e rapidez de execução. Contate-nos hoje para discutir as suas necessidades e obter um orçamento competitivo!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.