A perfuração de furos é uma tarefa de maquinação comum, mas os furos cegos apresentam desafios únicos. Requerem um controlo preciso da profundidade, acabamentos limpos e uma remoção cuidadosa do material. Sem a abordagem correta, podem ocorrer problemas como fraca precisão, superfícies rugosas ou quebra de ferramentas. Os engenheiros e maquinistas precisam das melhores técnicas para garantir resultados perfeitos.

Os furos cegos estão por todo o lado no fabrico, desde peças automóveis a eletrónica de consumo. Mas para os fazer corretamente é necessário mais do que apenas perfurar. Vamos explorar os principais passos e dicas para garantir que os seus furos cegos cumprem sempre as especificações de design.

O que é um buraco cego?

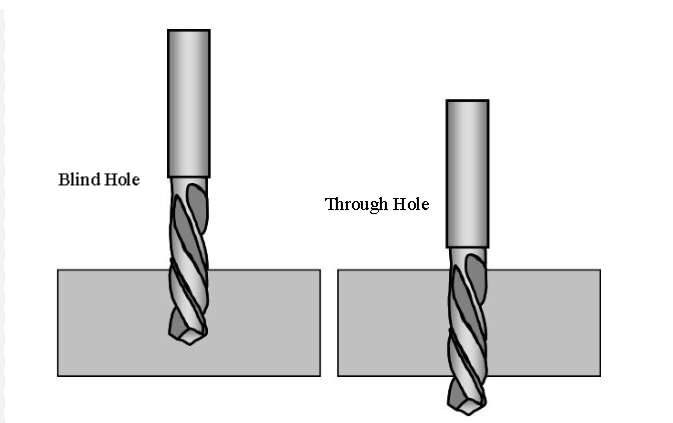

Um orifício cego é um orifício perfurado, fresado ou furado num material que não penetra até ao outro lado. Ao contrário dos furos passantes, os furos cegos têm uma profundidade definida e uma superfície inferior. São normalmente utilizados em aplicações em que um fixador ou componente tem de ficar nivelado ou escondido dentro do material.

Os furos cegos podem ser difíceis de maquinar devido ao seu design de extremidade fechada. Ao contrário dos furos passantes, onde as limalhas podem sair rapidamente, os furos cegos prendem as limalhas no interior. Isto pode levar a um mau acabamento da superfície, desgaste da ferramenta e até mesmo quebra da ferramenta se não for gerido adequadamente.

Tipos de furos cegos

Os furos cegos estão disponíveis em várias configurações, consoante os requisitos da aplicação:

| Tipo | Descrição | Aplicativos comuns |

|---|---|---|

| Fundo plano | Termina com uma superfície plana perpendicular ao eixo do furo | Montagem de componentes, requisitos de profundidade precisos |

| Fundo cónico | Termina com uma ponta cónica a partir da ponta da broca | Aplicações de uso geral em que a geometria exacta do fundo não é crítica |

| Rosqueado | Roscas internas cortadas na parede do furo | Fixação de parafusos sem penetrar no material |

| Contra-furo | Secção de maior diâmetro no topo do furo | Cabeças de parafusos embutidas, montagem de componentes em vários níveis |

Como fazer um furo cego?

Fazer um furo cego requer precisão e a abordagem correta. Aqui está um guia passo-a-passo para o ajudar a conseguir furos cegos precisos e limpos:

Passo 1:Selecionar a ferramenta certa

- Utilize uma broca concebida para furos cegos, como uma broca de fundo plano ou uma fresa de topo. Estas ferramentas ajudam a criar uma superfície de fundo plana e lisa.

- Assegurar que a broca está afiada e em boas condições para evitar acabamentos ásperos ou falhas na ferramenta.

Passo 2:Marcar o local do furo

- Utilize um punção central para marcar o ponto exato onde o furo vai ser feito. Isto evita que a broca se desvie e garante a precisão.

Passo 3:Definir a profundidade

- Utilize um limitador de profundidade na sua prensa de perfuração ou máquina CNC para controlar a profundidade de perfuração. Verifique novamente a definição da profundidade antes de começar para evitar erros.

Passo 4:Iniciar a perfuração

- Comece a perfurar a uma velocidade lenta para manter o controlo e a precisão.

- Utilize a perfuração por picagem (perfuração em pequenos incrementos) para quebrar as aparas e permitir que estas saiam do furo. Isto reduz o risco de entupimento e danos na ferramenta.

Passo 5:Aplicar o fluido de corte

- Utilize fluido de corte para lubrificar a broca e eliminar as aparas. Isto melhora a vida útil da ferramenta e assegura um acabamento mais suave.

Passo 6:Acabamento da superfície inferior

- Após a perfuração, utilize uma ferramenta sem corte ou uma fresa de topo para aplanar e alisar o fundo do furo.

- Verificar o acabamento da superfície com um perfilómetro ou uma inspeção visual para garantir que cumpre as especificações.

Passo 7:Limpar o furo

- Remova quaisquer aparas ou detritos restantes do orifício utilizando ar comprimido ou uma escova.

Técnicas de maquinagem para furos cegos

Diferentes processos de maquinação oferecem vantagens únicas na criação de furos cegos. Os requisitos da sua peça determinarão qual o método mais adequado para a sua aplicação.

Perfuração de furos cegos

Perfuração é o método mais comum para criar furos cegos. Utilize uma broca com fundo plano ou uma fresa de topo para obter melhores resultados. Defina a profundidade com precisão utilizando um limitador de profundidade ou programação CNC. Utilize a perfuração de peck para gerir as aparas e o fluido de corte para melhorar a vida útil da ferramenta e o acabamento da superfície.

Maquinação CNC de furos cegos

Maquinação CNC oferece alta precisão para furos cegos. Programe a máquina CNC para controlar com precisão a profundidade, a velocidade e a taxa de avanço. Utilize ferramentas como brocas de fundo plano ou fresas de topo para obter uma superfície de fundo lisa. As máquinas CNC também permitem a perfuração automatizada, facilitando a evacuação de aparas.

Abertura de roscas em furos cegos

A abertura de furos cegos requer uma atenção cuidadosa à profundidade e à remoção de aparas. Utilize um macho concebido para furos cegos, que tem uma extremidade cónica para ajudar no alinhamento. Aplique fluido de corte para reduzir a fricção e quebrar as aparas. Para máquinas CNC, utilize um macho rígido para garantir uma profundidade e um alinhamento precisos da rosca.

Fresagem de furos cegos

Fresagem é ideal para criar furos cegos de fundo plano. Utilize uma fresa de topo para obter uma superfície de fundo lisa e precisa. Controle a profundidade e a velocidade de avanço para evitar a deflexão da ferramenta e garantir a precisão. A fresagem também permite uma melhor evacuação das aparas em comparação com a perfuração, especialmente em furos mais profundos.

Como limpar buracos cegos?

A limpeza de orifícios cegos é um passo fundamental para garantir que funcionam corretamente e cumprem as normas de qualidade. Os detritos presos podem causar problemas de montagem, corrosão e má aderência aquando da aplicação de revestimentos ou adesivos.

Comece por utilizar ar comprimido para retirar as aparas soltas e o fluido de corte - utilize uma pistola de ar regulada com um bocal estreito que possa alcançar o fundo do furo. Para furos mais profundos, utilize tubos de extensão na pistola de ar para direcionar o fluxo de ar para o fundo da cavidade.

Para resíduos persistentes, utilize escovas para furos cegos (escovas cilíndricas especializadas com diâmetros correspondentes ao tamanho do furo). Insira a escova no fundo do orifício e rode-a para esfregar os lados e a superfície do fundo. Combine a escovagem com um solvente adequado que elimine óleos e líquidos de refrigeração.

Os sistemas de extração por vácuo podem retirar detritos de buracos cegos quando outros métodos não funcionam. Ligue um pequeno tubo de vácuo a um aspirador de oficina e introduza-o no buraco para extrair partículas e fluidos.

Para furos cegos roscados, utilize ferramentas de limpeza de roscas que correspondam ao passo e ao diâmetro da rosca. Estas escovas especializadas limpam entre os picos das roscas sem danificar as próprias roscas.

Folga da profundidade de perfuração em furos cegos

Uma folga de profundidade adequada é essencial quando se maquinam furos cegos. Sem ela, enfrentará problemas com o empacotamento de aparas, mau engate da rosca e conjunto questões.

Compreender a folga da profundidade de perfuração

A folga de profundidade de perfuração refere-se ao espaço extra deixado no fundo de um furo cego para além da profundidade funcional necessária. Este espaço adicional serve vários objectivos críticos no fabrico e montagem.

No caso de furos cegos roscados, a folga impede que a extremidade do fixador fique no fundo antes de encaixar totalmente nas roscas. As normas da indústria recomendam normalmente uma folga de 1,5 vezes o passo da rosca mais o comprimento do chanfro do fixador.

Nas aplicações de montagem, a folga em profundidade é responsável por empilhamento de tolerâncias e evita a interferência entre as peças de contacto. Esta pequena zona tampão facilita a montagem e evita tensões nos componentes.

Cálculo da folga adequada

Para fins de maquinagem geral, uma boa regra geral é adicionar uma folga igual a 10-15% do diâmetro do furo ou pelo menos 0,050″ (1,27mm), o que for maior. Isto proporciona um espaço adequado para que as limalhas e as ferramentas funcionem sem desperdício de material.

Para os furos roscados, calcular a folga utilizando esta fórmula:

Folga = (passo da rosca × 1,5) + comprimento do chanfro do fixador + 0,020″

O 0,020″ é um fator de segurança que tem em conta a variação do ponto de perfuração e as limitações do controlo da profundidade.

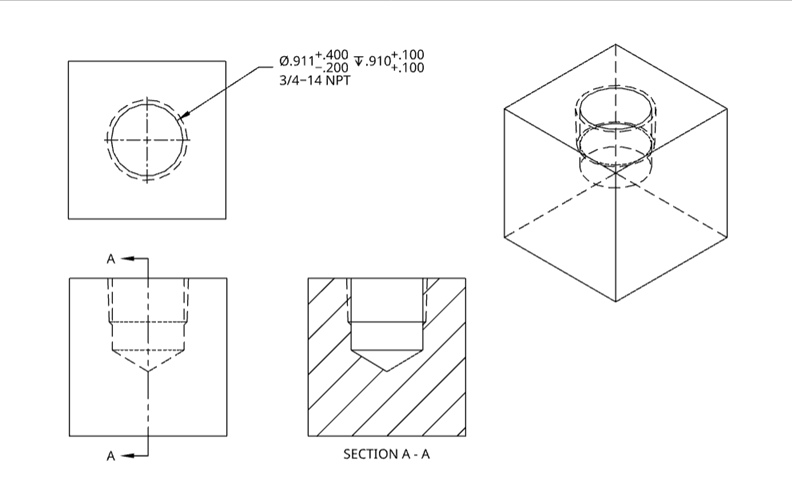

Qual é o símbolo de um buraco cego?

Nos desenhos de engenharia, os furos cegos são representados utilizando símbolos de chamada específicos para comunicar claramente as suas dimensões e especificações. Eis como os furos cegos são normalmente designados:

Símbolo de profundidade (↧)

- A profundidade de um furo cego é indicada pelo símbolo de profundidade (↧), seguido do valor da profundidade. Por exemplo, "↧ 10" significa que o furo tem uma profundidade de 10 mm.

Símbolo do diâmetro (⌀)

- O diâmetro do furo é indicado pelo símbolo de diâmetro (⌀), seguido do valor do diâmetro. Por exemplo, "⌀ 6" significa que o furo tem um diâmetro de 6 mm.

Chamada combinada

- Uma indicação típica de furo cego combina os símbolos de diâmetro e profundidade. Por exemplo, "⌀ 6 ↧ 10" significa um furo com um diâmetro de 6 mm e uma profundidade de 10 mm.

Especificações adicionais

- Se o furo necessitar de rosca, são adicionados o tamanho e o passo da rosca. Por exemplo, "M6 x 1 ↧ 10" significa uma rosca métrica de 6 mm com um passo de 1 mm e uma profundidade de 10 mm.

- Se necessário, podem também ser incluídos requisitos de acabamento da superfície ou tolerâncias.

Exemplo de texto explicativo

- Buraco cego: ⌀ 8 ↧ 15

- Furo cego roscado: M8 x 1,25 ↧ 12

Diferença entre furo passante e furo cego

Os furos passantes e os furos cegos têm finalidades diferentes no fabrico e no design. Aqui está uma descrição clara das suas diferenças:

Definição

- Orifício de passagem: Um orifício que atravessa totalmente um material, saindo pelo lado oposto.

- Buraco cego: Um orifício que não atravessa totalmente o material. Tem uma profundidade específica e um fundo fechado.

Aplicações

- Orifício de passagem: Normalmente utilizado para fixadores como cavilhas, parafusos ou pinos que precisam de atravessar o material. Também é utilizado para a instalação de cabos, canalizações ou ventilação.

- Buraco cego: Utilizado para enfiar, fixar ou componentes do armário onde o furo não precisa de sair do material. É frequentemente utilizado para ocultar elementos de fixação ou criar um acabamento limpo.

Processo de maquinagem

- Orifício de passagem: Mais fácil de maquinar porque as aparas podem sair pelo lado oposto. Não é necessário controlar a profundidade com precisão (exceto se especificado).

- Buraco cego: Mais difícil de maquinar devido à evacuação de aparas e ao controlo da profundidade. Requer ferramentas e técnicas precisas para atingir a profundidade e o acabamento corretos.

Outros tipos de furos em engenharia e maquinagem

Para além dos furos cegos e dos furos passantes, existem vários outros tipos de furos utilizados na engenharia e na maquinagem. Cada tipo serve um objetivo específico e requer técnicas de maquinação únicas. Aqui está uma visão geral:

Orifícios de contra-furo

- Um furo de contrafuro tem um diâmetro maior na parte superior e um diâmetro menor na parte inferior. É utilizado para rebaixar as cabeças dos elementos de fixação, como parafusos ou pernos, abaixo da superfície do material.

- Exemplo de chamada: ⌀ 10 ↧ 5, ⌀ 6 ↧ 15 (um furo de 10 mm com uma profundidade de 5 mm e um furo passante de 6 mm).

Furos escareados

- Um furo escareado tem uma abertura cónica na parte superior, permitindo que os parafusos de cabeça chata ou os parafusos fiquem nivelados com a superfície do material.

- Exemplo de chamada: ⌀ 6, 90° (um furo de 6 mm com um escareador de 90 graus).

Furos roscados

- Um orifício roscado tem roscas internas cortadas, permitindo que os parafusos ou cavilhas sejam enroscados diretamente no material.

- Exemplo de chamada: M6 x 1 ↧ 10 (uma rosca métrica de 6 mm com um passo de 1 mm e uma profundidade de 10 mm).

Orifícios para a superfície da mancha

- Um furo de superfície é um furo raso, de fundo plano, criado para proporcionar uma superfície lisa para as cabeças dos fixadores ou anilhas. É semelhante a um contrafuro, mas mais raso.

- Exemplo de chamada: ⌀ 12 ↧ 2 (uma superfície pontual de 12 mm com uma profundidade de 2 mm).

Furos fresados

- Um furo escareado é um furo liso e de tamanho exato criado com um escareador. É utilizado quando são necessárias tolerâncias apertadas e um acabamento superficial fino.

- Exemplo de chamada: 10 H7 (um furo de 10 mm com uma tolerância H7).

Conclusão

Os furos cegos são furos que não atravessam totalmente um material, apresentando uma profundidade específica e um fundo fechado. São amplamente utilizados em indústrias como a automóvel, a aeroespacial e a eletrónica para roscar, fixar e alojar componentes. A maquinagem de furos cegos requer precisão, as ferramentas certas e uma atenção cuidadosa à profundidade, à evacuação de aparas e ao acabamento da superfície.

Se procura orientação especializada ou serviços de maquinação de alta qualidade para furos cegos ou outras caraterísticas complexas, estamos aqui para o ajudar. Contate-nos hoje para discutir os requisitos do seu projeto e obter uma solução personalizada adaptada às suas necessidades.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.