Antes mesmo de um cliente ler a sua ficha de dados, ele vê a superfície do seu produto. Em muitos sectores - desde dispositivos médicos e sistemas de energia a invólucros industriais - a primeira impressão é formada pelo aspeto limpo, consistente e refinado da superfície.

Mesmo que uma peça cumpra todas as tolerâncias dimensionais, riscos visíveis, manchas ou defeitos de revestimento podem levar à rejeição. De acordo com vários inquéritos de qualidade de fornecedores, 20-30% das rejeições na produção de chapas metálicas devem-se a questões estéticas, em vez de falhas funcionais. Estas rejeições desencadeiam frequentemente retrabalho, disputas com clientes ou pedidos de garantia - tudo isto pode ser evitado através de normas de inspeção visual claras e consistentes.

A inspeção cosmética preenche a lacuna entre a precisão da engenharia e a qualidade percebida. Quando executada corretamente, transforma juízos subjectivos sobre a aparência em critérios mensuráveis que aumentam a confiança do cliente e a eficiência do fabrico.

Porque é que a inspeção cosmética é importante?

As normas visuais funcionam como uma linguagem partilhada entre fornecedores e clientes, facilitando uma comunicação e colaboração eficazes. Definem o que é aceitável, o que é questionável e o que deve ser rejeitado - reduzindo a ambiguidade em todas as fases da produção.

Os principais benefícios incluem:

- Redução dos litígios e dos atrasos nas inspecções através de limites de aceitação quantificados.

- Maior rendimento minimizando a sobre-inspeção ou as falsas rejeições.

- Aprovações de clientes mais rápidas durante Inspeção do primeiro artigo (FAI) ou apresentações de PPAP.

- Melhoria da perceção da marcaA qualidade dos acabamentos é um reflexo do trabalho artesanal e do controlo de qualidade.

Para os compradores, uma aparência consistente significa fiabilidade. Para os fabricantes, significa menos divergências, maior rapidez de produção e custos de produção mais previsíveis.

Compreender a inspeção cosmética no fabrico de chapas metálicas

A inspeção cosmética centra-se nos atributos visuais - tais como a suavidade da superfície, a uniformidade da cor, a qualidade do revestimento e a ausência de manchas - em vez das dimensões estruturais ou do ajuste. Assegura que o produto não só tem um bom desempenho, mas também aparência fabricado profissionalmente.

Inspeção objetiva vs. subjectiva

Enquanto a inspeção dimensional se baseia em ferramentas como paquímetros e MMCsA inspeção cosmética baseia-se no julgamento visual humano. Esse julgamento deve ser padronizado para evitar inconsistências. Por exemplo:

- A visualização de um painel de aço inoxidável escovado à luz do dia revela marcas invisíveis à luz fraca da fábrica.

- Uma peça com revestimento em pó brilhante pode parecer perfeita de um ângulo, mas apresentar uma casca de laranja de outro.

Ao definir condições de visualização claras, critérios de aceitação e exemplos visuais, os fabricantes convertem a perceção subjectiva em passos de inspeção repetíveis.

Classificação da superfície em normas cosméticas

Nem todas as áreas de uma peça de chapa metálica requerem a mesma qualidade cosmética. Para concentrar a inspeção onde é verdadeiramente importante, as superfícies são normalmente classificadas por visibilidade e função.

| Classe de superfície | Definição | Localização típica | Requisito visual |

|---|---|---|---|

| Classe A | Altamente visível para o utilizador final | Painéis frontais, coberturas, revestimentos exteriores | Sem defeitos visíveis em condições normais de visualização |

| Classe B | Parcialmente visível durante o funcionamento | Painéis laterais, tampas traseiras | Pequenos defeitos aceitáveis |

| Classe C | Oculto durante a utilização normal | Quadros internos, zonas de montagem | Tolerância cosmética moderada |

| Classe D | Totalmente oculto ou não decorativo | Suportes, suportes interiores | Apenas proteção funcional |

Esta classificação permite que os engenheiros especifiquem as expectativas no início do processo de conceção e permite que os inspectores dêem prioridade às superfícies mais críticas.

Defeitos cosméticos comuns em peças de chapa metálica

As categorias típicas de defeitos incluem:

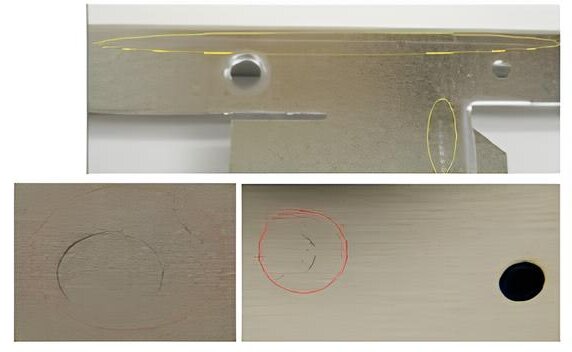

- Riscos e arranhões - Causada por manuseamento ou deslizamento contra ferramentas; a visibilidade depende do tipo de acabamento.

- Mossas e covinhas - Frequentemente devido a impacto durante formando ou conjunto; avaliadas por profundidade e tamanho.

- Manchas ou descoloração - Ligado à oxidação, a resíduos de líquido de refrigeração ou a uma limpeza incompleta.

- Defeitos de revestimento - Casca de laranja, buracos ou cobertura irregular que afectem o reflexo ou a consistência da cor.

- Contaminantes e impressões digitais - Normalmente, resultam do manuseamento manual durante o processo de acabamento e podem interferir com a aderência.

Um único risco de 0,2 mm pode parecer inaceitável num painel de aço inoxidável polido, mas ser invisível num painel de alumínio com acabamento mate. Este facto realça a importância da avaliação cosmética orientada para o contexto.

Definição dos critérios de aceitação e rejeição

Quando os defeitos são conhecidos, os padrões devem tornar-se mensuráveis. A quantificação dos limites garante justiça, clareza e repetibilidade em todas as inspecções visuais.

Limiares quantitativos de defeitos

Cada classe de superfície (A-D) deve ter limites definidos para o tamanho, número e espaçamento dos defeitos. Isto permite decisões de inspeção rápidas, objectivas e defensáveis.

Segue-se um exemplo de estrutura normalmente aplicada na produção de chapas metálicas de precisão. Os valores podem variar consoante os requisitos do cliente, o tipo de acabamento e o ambiente de utilização do produto.

| Tipo de defeito | Classe A (Altamente Visível) | Classe B (Semi-Visível) | Classe C (Oculto/Interno) |

|---|---|---|---|

| Arranhões | ≤ 0,2 mm de largura, ≤ 5 mm de comprimento, máx. 2 por 100 cm² | ≤ 0,5 mm de largura, ≤ 10 mm de comprimento | Permitido se não for agudo ou profundo |

| Amolgadelas / covinhas | Não autorizado | ≤ 0,3 mm de profundidade, ≤ 2 mm de diâmetro, máx. 1 por 100 cm² | Permitido se a função não for afetada |

| Manchas / Descoloração | Nenhum visível à distância normal | Descoloração ligeira e uniforme aceitável | Permitido |

| Defeitos de revestimento | Película lisa e uniforme, sem buracos | Casca de laranja ligeira permitida | Permitido se a cobertura do revestimento estiver intacta |

| Variação de cor | ΔE ≤ 1.0 | ΔE ≤ 2.0 | ΔE ≤ 3.0 |

ΔE representa o desvio de cor medido por espetrofotometria, um método amplamente utilizado no controlo da qualidade do revestimento.

Esta estrutura quantitativa transforma o "parece bom" em algo mensurável - reduzindo o debate e assegurando que tanto o cliente como o fabricante partilham a mesma base de aceitação.

Condições normais de visualização

A perceção visual humana sofre alterações significativas em resposta a variações na iluminação, distância e ângulo de visão. É por isso que as condições de visualização controladas são fundamentais para todos os processos de inspeção cosmética profissional.

| Parâmetro | Definição de padrões | Objetivo / Fundamentação |

|---|---|---|

| Distância de visualização | 45-60 cm da superfície | Simula a distância típica dos olhos do utilizador |

| Ângulo de visão | 45° em relação à superfície | Aumenta a visibilidade dos defeitos de textura e brilho |

| Iluminação | Branco neutro (4000-5000 K), 1000 ± 200 lux | Recria as condições de luz do dia |

| Tempo de inspeção | Máximo de 5 segundos por zona | Evita o excesso de controlo e a fadiga |

| Fundo | Cinzento neutro mate | Evita a distorção da cor |

Alguns fabricantes utilizam cabinas de luz ou túneis de inspeção para reproduzir estes parâmetros de forma consistente. De acordo com estudos de engenharia de qualidade, a normalização das condições de iluminação pode reduzir a variação subjectiva de julgamento em mais de 25% entre inspectores.

Amostras de referência visual e bibliotecas digitais

As especificações baseadas em texto, por si só, não conseguem transmitir totalmente as expectativas cosméticas. Para reforçar a coerência, a maioria das equipas de qualidade utiliza amostras de referência ou padrões visuais fotográficos:

- Amostras físicas: Painéis que apresentam condições aceitáveis e inaceitáveis, utilizados na formação de inspectores.

- Bibliotecas digitais: Fotografias de alta resolução ou digitalizações 3D armazenadas numa base de dados partilhada, permitindo o alinhamento entre locais para fornecedores globais.

- Ferramentas interactivas: Algumas instalações integram agora tablets com ecrã tátil ou visualizadores baseados em AR que comparam imagens em tempo real com painéis de referência digitais em tempo real.

Uma biblioteca bem mantida garante que todos os inspectores avaliam as superfícies utilizando o mesmo padrão de referência, mesmo em vários locais de produção.

Dica profissional: A digitalização do seu sistema de referência não só melhora a consistência, como também fornece provas visuais rastreáveis durante auditorias de clientes ou análises de reclamações.

Integração de normas cosméticas em sistemas de gestão da qualidade (QMS)

Um padrão visual não tem valor se ficar no papel. A sua incorporação no SGQ transforma a inspeção num processo controlado.

Como os padrões cosméticos se encaixam na estrutura do QMS?

Nas operações certificadas pela ISO 9001, todas as caraterísticas do produto - visuais ou dimensionais - devem ser definado, medido e verificado. A inspeção cosmética segue o mesmo princípio.

Segue-se uma visão simplificada da forma como os requisitos cosméticos se integram num ciclo de qualidade de fabrico típico:

Conceção e engenharia → Planeamento do processo → Fabrico → Tratamento de superfície → Inspeção visual → Documentação → Feedback do cliente → Melhoria contínua

Cada etapa desempenha um papel:

- Conceção e engenharia: Definir as classes de visibilidade da superfície (A-D) nos desenhos e especificar os requisitos de acabamento (por exemplo, escovado, mate ou revestido a pó).

- Planeamento do processo: Estabelecer normas de manuseamento e proteção para evitar riscos ou amolgadelas durante o fabrico.

- Inspeção e documentação: Efetuar controlos finais em condições de iluminação definidas, utilizando amostras de referência e registos de defeitos.

- Feedback do cliente: Recolher as reacções das auditorias ou das visitas no terreno para aperfeiçoar os limiares de aceitação e a formação.

A integração da inspeção visual neste ciclo garante que todos os departamentos compreendem que a qualidade do aspeto é tão mensurável como a precisão dimensional.

Funções e responsabilidades nas equipas

Uma definição clara da propriedade evita lacunas na responsabilidade. Em ambientes de chapa metálica de elevada mistura, são normalmente definidas as seguintes funções:

| Papel | Responsabilidades principais |

|---|---|

| Engenheiro de projeto | Define as zonas visíveis e as especificações de acabamento nos desenhos CAD. |

| Engenheiro de qualidade | Desenvolve listas de verificação de inspeção, mantém padrões de referência e assegura a calibração das configurações de iluminação e visualização. |

| Operador de produção | Manuseia os materiais com cuidado, utiliza películas de proteção e comunica imediatamente os defeitos visíveis. |

| Inspetor / Técnico de GQ | Realiza controlos visuais, regista os resultados, classifica os defeitos por tipo e gravidade. |

| Gestor de projectos / Serviço ao cliente | Comunica os critérios de aceitação durante as fases de RFQ e aprovação para alinhar as expectativas. |

Exemplo: Se ocorrer um risco numa superfície de Classe A, a equipa de garantia de qualidade regista-o no sistema de rastreio de defeitos, enquanto a engenharia revê o design e a embalagem do acessório para evitar a recorrência.

Este alinhamento minimiza os erros de comunicação e assegura que todos - desde os operadores de piso aos engenheiros de projeto - compreendem as expectativas de qualidade visual.

Documentação e rastreabilidade

As inspecções cosméticas não são apenas observações visuais; são registos documentados que fazem parte de provas de qualidade rastreáveis.

Cada ficha de inspeção inclui normalmente

- Nome e data do inspetor

- Classe de superfície (A/B/C/D)

- Tipo, quantidade e dimensão do defeito

- Fotografias comprovativas de cada defeito

- Disposição (Aceite / Retrabalho / Rejeição)

Nos sistemas digitais, estes registos são automaticamente ligados aos relatórios FAI (Inspeção do Primeiro Artigo) e PPAP (Processo de Aprovação de Peças de Produção). Esta integração permite aos clientes analisar a conformidade dimensional e cosmética num único documento.

Um estudo de caso recente de um fornecedor global de OEM demonstrou que a introdução de formulários de inspeção digital com base em fotografias reduziu o tempo de resolução de litígios em 45%, uma vez que tanto o fornecedor como o cliente podiam rever remotamente provas idênticas.

Melhoria contínua através do feedback dos dados

Os dados recolhidos nas inspecções cosméticas podem ser utilizados para informar o Controlo Estatístico do Processo (SPC) ou os sistemas de ação corretiva 8D. Por exemplo:

- Um pico de defeitos de revestimento desencadeia uma auditoria de processo na linha de pulverização.

- A repetição de impressões digitais em painéis escovados levou à atualização dos PONs de manuseamento.

- As tendências dos dados visuais indicam que a maioria dos defeitos ocorre durante a embalagem, o que leva a alterações nos materiais de embalagem.

Ao converter os dados de inspeção em informações sobre o processo, os fabricantes passam da deteção de defeitos para a prevenção de defeitos - a marca de um QMS maduro.

Conclusão

A inspeção visual já não é apenas um ponto de verificação final - é um componente estratégico da qualidade de fabrico moderna. Ao definir padrões cosméticos mensuráveis, integrando-os no QMS e aproveitando as ferramentas digitais, os fabricantes podem alcançar uma qualidade de aparência repetível e orientada por dados que se alinhe com as expectativas globais dos clientes.

Pronto para melhorar o aspeto e a qualidade do seu produto de chapa metálica? A nossa equipa de engenharia ajuda-o a definir padrões visuais mensuráveis e a fornecer acabamentos sem falhas - desde a inspeção à produção. Carregue o seu desenho ou contacte-nos para iniciar o seu próximo projeto de precisão.

FAQs

Qual é a distância e a iluminação padrão para a inspeção visual?

A maioria dos fabricantes utiliza uma distância de visualização de 45-60 cm com luz branca neutra (4000-5000 K) a uma luminância de 1000 lux. Esta configuração simula as condições de visualização do mundo real, ajudando os inspectores a detetar pequenos defeitos sem os realçar em demasia.

São aceitáveis pequenas manchas na superfície?

Sim - dependendo da classe de superfície (A-D) e dos limites de defeitos acordados. Para áreas visíveis da Classe A, só são permitidas imperfeições pequenas e suaves. Para as superfícies da Classe C ou D, as imperfeições são normalmente aceitáveis se não afectarem a função, o ajuste ou a resistência à corrosão.

Como é que a automatização melhora a inspeção de cosméticos?

Os sistemas ópticos automatizados utilizam câmaras de alta resolução e algoritmos de IA para detetar consistentemente defeitos de superfície. Eliminam a fadiga humana, medem com precisão as dimensões dos defeitos e reduzem as falsas rejeições. Os dados de cada inspeção também podem ser armazenados para análise de tendências e otimização de processos.

A inspeção digital pode ser associada a relatórios de clientes?

Sim. Muitos fabricantes armazenam agora fotografias e registos de inspeção em bases de dados baseadas na nuvem ou em sistemas MES. Estes podem ser partilhados durante auditorias ou submissões FAI, permitindo que os clientes revejam as condições visuais exactas e reduzindo as disputas sobre a qualidade da superfície.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.