O calor, o pó e a humidade são problemas comuns em máquinas, recintos e edifícios industriais. Estes problemas tornam-se mais graves quando o fluxo de ar é bloqueado ou restringido. A chapa metálica perfurada oferece uma forma simples e altamente eficaz de movimentar o ar, protegendo simultaneamente os componentes por detrás dela.

Os painéis perfurados têm outra grande vantagem: proporcionam um fluxo de ar previsível. Um padrão bem concebido pode atingir um rácio de área aberta superior a 80%, o que permite a passagem de grandes volumes de ar com uma queda de pressão mínima. Ao mesmo tempo, o metal mantém a sua estrutura e protege o sistema contra impactos, detritos e contaminantes.

Como a chapa metálica perfurada melhora a ventilação?

Esta secção descreve os principais factores de engenharia que determinam o desempenho da ventilação. Cada ponto mostra como a geometria e a disposição dos orifícios influenciam o fluxo de ar e o arrefecimento.

Fluxo de ar através da área aberta

O desempenho da ventilação começa com o rácio de área aberta. Este rácio representa a parte da chapa que é espaço aberto em vez de metal sólido. Um rácio mais elevado suporta um fluxo de ar mais forte e reduz a resistência do ar. Os projectos industriais utilizam normalmente áreas abertas entre 15% e 80%, dependendo do fluxo de ar necessário.

Os orifícios pequenos com um espaçamento apertado criam um fluxo de ar estável com menos zonas de turbulência. Os orifícios maiores deixam passar mais volume, mas reduzem a capacidade de filtragem e podem aumentar o ruído. Os engenheiros escolhem o diâmetro, o passo e a disposição dos orifícios com base na carga térmica, na direção do fluxo de ar e na sensibilidade dos componentes protegidos.

Ventilação natural e mecânica

O metal perfurado suporta tanto a convecção natural como os sistemas de ar forçado.

Nos sistemas passivos, o ar quente sobe através das aberturas e sai do compartimento. Este movimento reduz os pontos quentes e melhora o equilíbrio da temperatura sem consumir energia. O efeito torna-se mais forte quando a área aberta é grande e uniformemente distribuída.

Nos sistemas mecânicos, os painéis perfurados funcionam como aberturas de entrada ou de saída de ar de baixa resistência. As ventoinhas podem funcionar de forma mais eficiente porque não são empurradas contra superfícies bloqueadas. A menor resistência melhora o arrefecimento e reduz o consumo de energia durante longos ciclos de funcionamento.

Redução da humidade e da condensação

A acumulação de humidade é uma causa comum de avaria em equipamento elétrico e mecânico. A chapa metálica perfurada ajuda a reduzir a condensação, melhorando a troca de ar. À medida que o ar circula, os níveis de humidade permanecem mais estáveis e há menos acumulação de humidade no interior do armário.

Nos edifícios, os painéis perfurados permitem que as paredes e os tectos "respirem". Isto reduz a condensação em tempo frio e melhora a estabilidade estrutural a longo prazo. Nas caixas de equipamento, o controlo reforçado da humidade reduz a corrosão e protege a cablagem, os conjuntos de PCB e os sensores.

Benefícios secundários para além da ventilação

Os pontos seguintes destacam outras vantagens técnicas. Estas vantagens tornam a chapa perfurada adequada tanto para o arrefecimento como para a proteção.

Proteção contra poeiras, detritos e contaminação

Os painéis perfurados bloqueiam as partículas grandes, permitindo o fluxo de ar. No equipamento agrícola, impedem que pedras, insectos e detritos das colheitas entrem no sistema de arrefecimento. Nas máquinas de construção, mantêm o pó afastado dos radiadores e dos componentes electrónicos. Em caixas industriais, protegem as ventoinhas e os filtros de impactos inesperados ou objectos estranhos.

Uma vez que o metal permanece rígido sob vibração, não colapsa nem se deforma facilmente. Esta estabilidade é essencial em ambientes com muita poeira ou de grande impacto.

Força e durabilidade

O metal oferece uma proteção mais forte do que as grelhas de plástico ou a rede de arame. Resiste ao impacto, à flexão e à vibração contínua. Com o material e a espessura adequados, as chapas perfuradas mantêm a sua forma mesmo com níveis elevados de área aberta.

Os painéis em aço inoxidável e alumínio têm um bom desempenho em ambientes exteriores e corrosivos. Suportam uma longa vida útil com uma manutenção mínima. Esta durabilidade é a razão pela qual muitas indústrias escolhem o metal perfurado para coberturas de motores, caixas HVAC, armários de energia e caixas de geradores.

Flexibilidade de conceção e valor estético

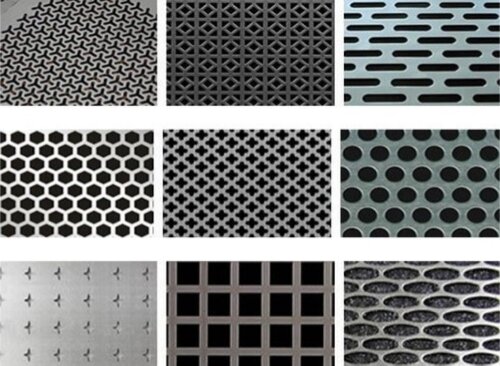

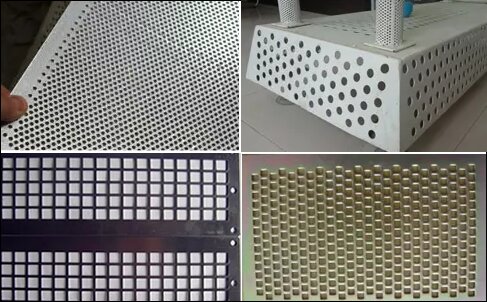

A chapa metálica perfurada oferece uma vasta gama de padrões: redondo, quadrado, com ranhuras e hexagonal. Cada padrão suporta diferentes necessidades de fluxo de ar e resistência. Os engenheiros podem até utilizar padrões personalizados ou formas de logótipo para combinar a função com a marca.

As aplicações arquitectónicas beneficiam dos efeitos visuais criados pelas perfurações. Os painéis podem difundir a luz natural, criar padrões de sombra ou atuar como guarda-sóis. Estas caraterísticas visuais melhoram a aparência sem reduzir o desempenho do caudal de ar.

Considerações sobre o fabrico (DFM)

Esta secção explica as opções de fabrico que influenciam o fluxo de ar, a planicidade e o desempenho a longo prazo. Cada fator ajuda os engenheiros a conceber painéis perfurados que são estáveis, rentáveis e fáceis de produzir.

Opções de ferramentas e processos

A chapa perfurada pode ser produzida por perfuração, perfuração de torre CNC ou corte a laser.

Soco é o método mais eficiente para tiragens de grande volume. Cria padrões de furos rápidos e repetíveis, mas cada batida introduz uma tensão local na chapa. Esta tensão pode levar a uma ligeira deformação quando o rácio de área aberta é elevado.

Puncionamento de torre CNC proporciona maior flexibilidade nas formas e no espaçamento dos orifícios. Permite aos engenheiros misturar padrões ou ajustar o passo com base nas necessidades de arrefecimento. No entanto, pequenos orifícios em material espesso podem exigir ferramentas especializadas para evitar o desgaste da ferramenta ou rebarbas.

Corte a laser oferece a mais elevada precisão para desenhos personalizados ou chapas mais espessas. Mantém a precisão dos furos e as arestas limpas, especialmente em aço inoxidável ou alumínio. Mas o corte a laser cria uma zona afetada pelo calor (HAZ), que pode endurecer ligeiramente as arestas e influenciar a conformação a jusante.

Nivelamento do painel e controlo da distorção

A perfuração remove material e enfraquece a chapa. À medida que a área aberta aumenta, o risco de deformação também aumenta. Os painéis com áreas abertas superiores a 50-60% requerem frequentemente controlos de conceção adicionais para manter a planicidade.

Os engenheiros utilizam vários métodos para reduzir a distorção:

- Aumentar a espessura da chapa para recuperar a rigidez

- Adicionar nervuras, flanges ou arestas formadas à volta do perímetro

- Utilizar uma perfuração selectiva, deixando zonas sólidas perto dos pontos de montagem

- Reduzir a frequência de golpes nas máquinas de torreta para evitar a acumulação de calor

- Aplicar operações de aplanamento após o puncionamento ou a enformação

Outro problema comum é dobrar folhas perfuradas demasiado perto do padrão de furos. Quando os furos se encontram dentro da zona de dobragem, o material estica-se de forma desigual. Isto pode provocar fissuras, orifícios ovais ou um desempenho reduzido do fluxo de ar. Uma diretriz geral é manter as perfurações pelo menos 2-3 vezes a espessura do material longe de uma linha de dobragem.

Requisitos de acabamento

Revestimento em pó, anodizaçãoOs tratamentos químicos ou de revestimento protegem a chapa contra a corrosão e prolongam a sua vida útil. No entanto, a espessura do revestimento pode reduzir a área aberta efectiva - especialmente quando os diâmetros dos orifícios são pequenos. Os revestimentos espessos podem bloquear parcialmente as arestas ou causar um fluxo de ar inconsistente através do painel.

Os acabamentos lisos também facilitam a limpeza. Em ambientes poeirentos ou exteriores, os orifícios obstruídos reduzem a eficiência da ventilação. Um acabamento de superfície bem selecionado ajuda o painel a manter-se limpo durante mais tempo e a ter um desempenho consistente.

O aço inoxidável pode não necessitar de revestimento em muitos ambientes, mas os painéis de alumínio beneficiam frequentemente de anodização para uma maior resistência à corrosão. O aço carbono necessita normalmente de uma camada protetora para evitar a ferrugem, especialmente em ambientes húmidos ou agrícolas.

Seleção do material e da espessura

Esta secção descreve como o material e a espessura afectam o fluxo de ar, a resistência e a estabilidade a longo prazo. Cada escolha deve equilibrar as necessidades de ventilação com o desempenho estrutural e o custo.

Escolhas de materiais

As chapas perfuradas são normalmente fabricadas em alumínio, aço inoxidável e aço-carbono.

- Alumínio é leve e resistente à corrosão. É adequado para painéis HVAC, ecrãs arquitectónicos e caixas electrónicas. Suporta padrões complexos e mantém uma boa planicidade.

- Aço inoxidável oferece a maior resistência à corrosão e resiste a ambientes agressivos como a agricultura, zonas marítimas e exposição a produtos químicos. É preferido quando a durabilidade e a higiene são fundamentais.

- Aço carbono proporciona um forte desempenho mecânico a um custo mais baixo. Requer revestimentos para proteção contra a corrosão, mas oferece uma excelente rigidez, tornando-o adequado para caixas de máquinas e áreas de elevado impacto.

Espessura da chapa e desempenho estrutural

A espessura influencia diretamente a resistência e a planura de um painel perfurado. As chapas finas permitem perfurações densas e reduzem o peso. São comuns em armários de interior ou aplicações ligeiras. No entanto, as chapas finas podem deformar-se facilmente quando o rácio de área aberta é elevado.

As folhas mais grossas proporcionam uma maior rigidez, mas os furos pequenos podem ser mais difíceis de perfurar de forma limpa. Poderão ser necessários padrões de furos maiores ou ferramentas mais robustas. As zonas afectadas pelo calor do corte a laser também se comportam de forma diferente em chapas espessas durante a conformação.

Uma conceção equilibrada tem em conta:

- área aberta

- requisitos de flexão

- impacto ou vibração previstos

- cargas estruturais

- locais de montagem

Isto garante que o painel se mantém estável, ao mesmo tempo que proporciona a ventilação necessária.

Tratamento e formação de bordos

O acabamento dos bordos afecta a segurança, o aspeto e o desempenho da corrosão.

As arestas afiadas podem causar ferimentos e reter contaminantes. A rebarbação ou o arredondamento das arestas melhora o manuseamento e reduz a possibilidade de falha do revestimento em pontos expostos.

A formação de chapas perfuradas requer um planeamento cuidadoso. Quando os furos estão perto de curvas, o material torna-se mais fraco e pode distorcer-se. Os engenheiros utilizam frequentemente bordos sólidos à volta das zonas de dobragem ou aumentam o raio de dobragem para minimizar o stress.

Flexibilidade de conceção e aplicações visuais

Esta secção mostra como a chapa metálica perfurada contribui para o desempenho e o aspeto. Cada ponto explica como os padrões de perfuração influenciam o fluxo de ar, a estrutura e o impacto visual.

Variedade de padrões para desempenho e estética

- A chapa metálica perfurada suporta muitas formas de orifícios, e cada forma afecta o fluxo de ar e a resistência de forma diferente.

- Furos redondos oferecem o desempenho mais equilibrado. Reduzem a concentração de tensões e produzem um fluxo de ar previsível, razão pela qual são utilizados na maioria dos painéis de ventilação.

- Padrões hexagonais proporcionam rácios de área aberta muito elevados e suportam um maior fluxo de ar em espaços compactos. São comuns em sistemas de arrefecimento de elevado rendimento ou em coberturas de motores.

- Modelos com ranhuras ajudam a direcionar o fluxo de ar para uma direção preferida. Permitem também rácios de área aberta mais elevados em painéis estreitos.

- Furos quadrados criam um aspeto moderno e proporcionam uma distribuição uniforme quando a simetria visual é essencial.

Controlo da luz e efeitos de sombra

Os painéis perfurados fazem mais do que mover o ar. Também moldam a luz em ambientes arquitectónicos e interiores.

Quando utilizados como ecrãs exteriores, os painéis perfurados difundem a luz solar e reduzem o encandeamento. Reduzem o ganho de calor, mantendo o fluxo de ar através da fachada do edifício. As sombras criadas pelos orifícios mudam com o sol, formando um padrão dinâmico que aumenta o interesse visual.

As aplicações interiores utilizam painéis perfurados para suavizar a iluminação artificial ou reduzir os níveis de ruído. A combinação da ventilação e do controlo da luz permite que um componente desempenhe várias funções sem aumentar a complexidade do design global.

Conclusão

A chapa metálica perfurada proporciona um equilíbrio fiável de fluxo de ar, resistência e proteção. Permite que o ar circule livremente enquanto protege o equipamento contra poeiras, detritos e impactos. Com o padrão, material e espessura corretos, um painel perfurado pode suportar um elevado desempenho de arrefecimento sem perder a estabilidade estrutural.

Os engenheiros valorizam o metal perfurado porque o seu comportamento é previsível. A geometria do furo define o fluxo de ar. O material e a espessura definem a resistência. As escolhas de fabrico definem a planura e a durabilidade. Quando estes factores trabalham em conjunto, o sistema de ventilação torna-se mais estável, mais eficiente e mais fácil de manter.

Se precisar de um painel de ventilação perfurado para um recinto, uma máquina ou um projeto de arquitetura, a nossa equipa de engenharia pode ajudar. Partilhe os seus desenhos, objectivos de fluxo de ar ou requisitos ambientais. Podemos rever o seu projeto, sugerir rácios de área aberta, comparar padrões de orifícios e recomendar o material e a espessura adequados para um desempenho estável.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.