Precisa de peças que se encaixem perfeitamente e que tenham superfícies lisas e sem falhas? Atualmente, muitas indústrias exigem uma precisão que vai para além da maquinação padrão. A Maquinação de Ultra Precisão (UPM) responde a esta exigência produzindo componentes com detalhes exactos e formas quase perfeitas.

Este guia explica como funciona a UPM e porque é essencial. Iremos explorar os princípios-chave que tornam possível este elevado nível de precisão.

O que é a maquinagem de ultra precisão?

A maquinagem de ultra precisão é um processo que produz peças com tolerâncias extremamente apertadas, frequentemente na gama dos microns ou mesmo dos submicrons. Para colocar isto em perspetiva, um mícron é a milésima parte de um milímetro. A maquinação tradicional permite pequenos desvios, mas a maquinação de ultraprecisão mantém esses desvios quase inexistentes. Isto garante que as peças se encaixam perfeitamente, se movem suavemente e funcionam de forma fiável.

O processo baseia-se em máquinas altamente avançadas, como tornos de diamante e centros de fresagem de alta velocidade. Estas máquinas minimizam a vibração, controlam o calor e utilizam ferramentas de corte especializadas para manter a precisão. Os sistemas de medição também desempenham um papel fundamental. Monitorizam constantemente a peça durante a produção para garantir que todas as dimensões se mantêm dentro de limites rigorosos.

A maquinação de ultra-precisão também se centra no acabamento da superfície. Pode criar superfícies espelhadas que melhoram a clareza, reduzem o desgaste e melhoram o desempenho em dispositivos sensíveis. As lentes, os espelhos e os componentes semicondutores necessitam de superfícies extremamente lisas.

Princípios fundamentais da maquinagem de ultra precisão

A maquinagem de ultra precisão segue princípios rigorosos para atingir uma precisão extrema. Estes princípios centram-se em tolerâncias apertadas, superfícies lisas e controlo cuidadoso do ambiente de produção.

Tolerância ao nível nanométrico

Um dos principais objectivos da maquinação de ultra-precisão é conseguir tolerâncias medidas em nanómetros. Um nanómetro é a bilionésima parte de um metro. Para comparação, um cabelo humano tem uma espessura de cerca de 80.000 a 100.000 nanómetros. As máquinas têm de se mover com extrema precisão e as ferramentas de corte têm de se manter afiadas e estáveis sob utilização constante.

A tolerância ao nível nanométrico é mais do que um feito técnico. Na ótica, as lentes têm de ser moldadas dentro de uma fração de um comprimento de onda de luz. Na eletrónica, os chips e os componentes semicondutores devem encaixar perfeitamente para funcionarem corretamente. Estas tolerâncias garantem um desempenho que a maquinação normal não consegue igualar.

Acabamento e precisão da superfície

O acabamento da superfície é tão crucial como a tolerância. As superfícies rugosas podem causar fricção, calor e até mesmo a falha da peça. A maquinagem de ultra precisão produz superfícies lisas que reflectem a luz como um espelho. Isto reduz o desgaste, melhora a eficiência e garante que as peças se encaixam e se movem corretamente com outros componentes.

A precisão trabalha a par do acabamento da superfície. Cada peça deve corresponder ao seu projeto com a mais pequena margem de erro. As máquinas são construídas para repetir cortes sem variação.

Controlo da temperatura e da vibração

A temperatura e a vibração são desafios significativos na maquinagem de precisão. Pequenas alterações de temperatura provocam a expansão ou contração dos materiais, arruinando a precisão ao nível dos nanómetros. Para evitar isto, as máquinas funcionam frequentemente em salas com controlo climático. Alguns sistemas até gerem a sua temperatura com fluidos de arrefecimento ou controlo térmico avançado.

Mesmo pequenas vibrações de equipamento próximo, passos ou movimento de edifícios podem afetar a precisão. As máquinas de ultra precisão utilizam sistemas de isolamento de vibrações, como suspensão pneumática ou bases de granito pesadas, para se manterem estáveis. O controlo da temperatura e da vibração garante a elevada precisão e o acabamento superficial suave que a maquinação de ultra precisão exige.

Tecnologias utilizadas na maquinagem de ultra precisão

A maquinagem de ultra precisão baseia-se em várias tecnologias avançadas para alcançar uma elevada precisão e acabamentos perfeitos. Cada método funciona melhor com materiais e requisitos de peças específicos.

Torneamento de diamantes

O torneamento com diamante utiliza ferramentas de diamante de cristal único para cortar materiais com extrema precisão. A ponta de diamante mantém-se afiada e estável, mesmo com tolerâncias nanométricas.

Este processo é amplamente utilizado para componentes ópticos, tais como lentes e espelhos, porque cria superfícies que reflectem perfeitamente a luz. O torneamento de diamantes também funciona bem com metais, plásticos e cristais, onde a suavidade e a clareza são fundamentais.

Microfresagem

Microfresagem é uma versão reduzida da fresagem convencional. Utiliza ferramentas de corte mínimas para criar caraterísticas finas e tolerâncias apertadas.

Este método é ideal para pequenos componentes electrónicos, aeroespaciais e de dispositivos médicos. Permite aos fabricantes cortar padrões detalhados, canais e bolsas com uma precisão ao nível dos microns. A microfresagem é flexível e funciona com muitos materiais, incluindo metais e polímeros.

Micro-moagem

A micro-retífica tem como objetivo obter superfícies extremamente lisas e dimensões precisas. O processo utiliza pequenas rodas abrasivas para remover material em pequenas quantidades.

A micro-retífica é especialmente útil para materiais duros como cerâmica e carbonetos, que são difíceis de cortar com ferramentas tradicionais. Pode produzir acabamentos espelhados, o que a torna útil para implantes médicos, ferramentas de corte e matrizes de precisão.

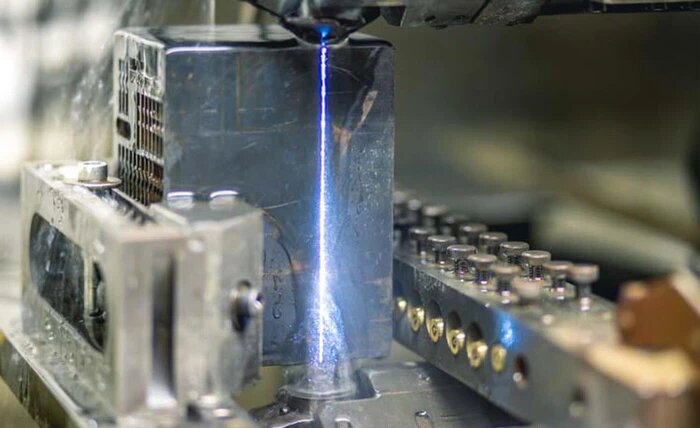

Maquinação por electro-erosão (EDM)

EDM remove o material utilizando faíscas eléctricas em vez de contacto direto. Um elétrodo de ferramenta cria faíscas que corroem o material, moldando-o com elevada precisão.

Uma vez que a ferramenta nunca toca na peça, o EDM é excelente para formas complexas e materiais duros. É frequentemente utilizada para fabricar moldes, matrizes e peças com caraterísticas surpreendentes. A EDM funciona bem com metais que são difíceis de maquinar utilizando métodos de corte padrão.

Aplicações da maquinagem de ultra precisão

A maquinação de ultra precisão serve as indústrias onde nem mesmo pequenos erros podem ser tolerados. Produz peças que requerem um ajuste perfeito, superfícies lisas e fiabilidade a longo prazo. Os seguintes domínios dependem deste processo para alcançar um elevado desempenho.

Componentes Aeroespaciais

As peças aeroespaciais têm de suportar tensões e mudanças de temperatura extremas. A maquinação de ultra precisão produz lâminas de turbina, peças de motor e componentes de navegação com tolerâncias apertadas.

Mesmo um pequeno erro pode criar sérios riscos de segurança. O processo também melhora o desempenho aerodinâmico, criando superfícies lisas que reduzem a resistência e o desgaste.

Dispositivos médicos

Os dispositivos médicos têm de cumprir normas rigorosas porque interagem diretamente com o corpo humano. A maquinagem de ultra precisão cria implantes, instrumentos cirúrgicos e ferramentas de diagnóstico com uma precisão exacta e superfícies perfeitas.

Os acabamentos lisos reduzem os riscos de infeção e ajudam os dispositivos a funcionar melhor dentro do corpo. Desde parafusos ósseos a stents, as peças têm de encaixar perfeitamente para garantir a segurança do doente e resultados fiáveis.

Semicondutores

A indústria dos semicondutores depende da precisão à escala micro e nano. A maquinação de ultra precisão molda bolachas, moldes e componentes minúsculos que alimentam os dispositivos electrónicos.

Cada peça deve manter as dimensões exactas para suportar o desempenho do chip e do circuito. Um único defeito pode causar a falha de um dispositivo, tornando a precisão e a qualidade da superfície críticas neste domínio.

Ótica

Os sistemas ópticos, tais como câmaras, telescópios e lasers, requerem lentes e espelhos com uma curvatura precisa e uma nitidez impecável. A maquinação de ultra-precisão proporciona acabamentos espelhados que deixam a luz passar ou refletir sem distorção.

Mesmo o mais pequeno risco ou superfície irregular pode reduzir o desempenho ótico. Isto torna a maquinação de ultra precisão essencial para as indústrias que dependem de ótica de alta qualidade, desde a eletrónica de consumo à exploração espacial.

Vantagens da maquinagem de ultra precisão

A maquinagem de ultra precisão permite aos fabricantes produzir peças que cumprem os mais elevados padrões de desempenho. As suas vantagens vão para além da precisão, melhorando a qualidade, a flexibilidade de conceção e a fiabilidade a longo prazo.

Exatidão e precisão inigualáveis

A vantagem mais significativa é a manutenção das tolerâncias à escala de microns e nanómetros. Cada peça corresponde ao projeto com um desvio mínimo. A precisão a este nível reduz os problemas de montagem e evita falhas dispendiosas.

Qualidade de superfície superior

A maquinagem de ultra precisão cria superfícies lisas que reflectem a luz como um espelho. Este acabamento reduz o atrito, o desgaste e os riscos de contaminação. A elevada qualidade da superfície também aumenta a eficiência dos sistemas mecânicos ao reduzir a resistência entre as peças móveis.

Capacidade de maquinar caraterísticas complexas

Este processo pode produzir geometrias altamente complexas que a maquinagem normal não consegue alcançar. Micro canais, contornos pormenorizados e padrões delicados podem ser criados com precisão. Os projectistas ganham mais liberdade para desenvolver produtos avançados, sabendo que o fabrico pode cumprir as suas especificações.

Desempenho e fiabilidade alargados do produto

A maquinação de ultraprecisão melhora o desempenho do produto, produzindo peças com dimensões exactas e acabamentos perfeitos. Os componentes encaixam sem tensão ou desalinhamento, prolongando a sua vida útil.

Desafios e Limitações

A maquinagem de ultra precisão proporciona resultados excepcionais, mas tem desafios que os fabricantes têm de gerir. Estes estão relacionados com o custo, a velocidade, a seleção de materiais e a competência necessária para operar equipamento avançado.

Elevado custo do equipamento e das ferramentas

As máquinas de ultra precisão utilizam tecnologia avançada, controlo de vibrações e gestão climática. Isto torna-as muito mais caras do que as máquinas normais. Ferramentas de corte especializadas, como pontas de diamante e rebolos de precisão, aumentam o custo.

Processos que consomem muito tempo

A obtenção de tolerâncias ao nível nanométrico requer velocidades de corte mais lentas e taxas de remoção de material mais reduzidas. Cada passagem da ferramenta deve ser cuidadosamente controlada. Como resultado, a maquinação de ultraprecisão demora mais tempo do que os métodos convencionais.

Restrições de Materiais

Nem todos os materiais são fáceis de trabalhar com maquinagem de ultra precisão. Os metais mais macios, os plásticos e os cristais têm normalmente um bom desempenho, mas os materiais duros podem ser um desafio. Os fabricantes devem escolher cuidadosamente o desenho da peça e o método de maquinação para corresponder às capacidades do material.

Requisitos de aptidão e formação do operador

A operação de máquinas de ultra precisão requer operadores altamente qualificados. Estes devem compreender os princípios de maquinação, o controlo térmico, o isolamento de vibrações e os sistemas de medição avançados. A formação exige tempo e recursos, e os erros podem ser dispendiosos.

Melhores Práticas para Maquinação de Ultra Precisão

A maquinação de ultraprecisão exige um controlo cuidadoso e disciplina em cada passo. Seguir as melhores práticas garante que as peças cumprem os mais elevados padrões de precisão e fiabilidade.

Controlo ambiental e da temperatura

Mesmo pequenas alterações de temperatura podem fazer com que os materiais e as máquinas se expandam ou contraiam, arruinando as tolerâncias ao nível dos microns. A maquinação de ultra precisão ocorre normalmente em salas com controlo climático.

Estas salas mantêm temperaturas estáveis dentro de limites estreitos. A humidade e a qualidade do ar também são geridas para reduzir o pó, que pode afetar os acabamentos das superfícies. As condições estáveis ajudam a obter uma precisão consistente.

Manutenção correta da ferramenta

As ferramentas de corte são a base da maquinagem de precisão. Ferramentas gastas ou danificadas reduzem a precisão e criam acabamentos de superfície pobres.

A inspeção e manutenção regulares prolongam a vida útil da ferramenta e evitam erros. As ferramentas diamantadas, por exemplo, devem ser manuseadas cuidadosamente para evitar danos. O armazenamento, a limpeza e a afiação corretos garantem que cada corte cumpre os requisitos rigorosos.

Monitorização e automatização de processos

A monitorização contínua beneficia a maquinação de ultra-precisão. Os sensores monitorizam a posição da ferramenta, as forças de corte, a vibração e a temperatura em tempo real.

Estes dados ajudam os operadores a detetar problemas antes que estes afectem a qualidade. A automatização também melhora a consistência. Os sistemas controlados por computador podem repetir o mesmo processo sem variações, reduzindo o erro humano.

Garantia de qualidade e inspeção

A inspeção é a salvaguarda final para as peças de precisão. Os sistemas de medição avançados verificam todas as dimensões, tais como máquinas de medição por coordenadas (CMMs) e interferómetros.

Estes sistemas podem detetar erros à escala nanométrica. As verificações ocorrem durante e após a maquinação para detetar defeitos precocemente. Uma inspeção rigorosa garante que apenas as peças que cumprem as especificações exactas avançam, protegendo o desempenho e a fiabilidade.

Conclusão

A maquinação de ultra precisão proporciona uma precisão inigualável, superfícies lisas e um desempenho fiável. Combina máquinas avançadas, ferramentas precisas e ambientes controlados para produzir peças com tolerâncias de nível nanométrico. Indústrias como a aeroespacial, médica, ótica e de semicondutores confiam nela para componentes que não toleram sequer pequenos erros.

Se precisar de peças de alta precisão com um desempenho impecável, contacte-nos hoje. Podemos discutir o seu projeto e mostrar como a maquinação de ultra precisão pode satisfazer os seus requisitos exactos.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.