A soldadura é o processo de combinar duas peças de metal utilizando calor e, por vezes, pressão. A forma como estas peças são unidas - conhecida como junta de soldadura - determina a resistência e o aspeto do produto final. Conhecer os cinco tipos básicos de juntas ajuda-o a tomar melhores decisões para as suas necessidades de fabrico de metal.

Quer dominar estas juntas para melhorar as suas competências de soldadura? Vamos analisar cada tipo em pormenor.

O que são juntas de soldadura e porque são importantes?

As juntas de soldadura são os pontos de encontro onde duas ou mais peças metálicas se ligam através do processo de soldadura. Constituem a base de qualquer estrutura soldada e determinam a sua resistência e funcionalidade globais.

Estas ligações determinam a forma como as cargas se propagam através de uma estrutura. Uma junta corretamente concebida e executada pode suportar forças incríveis, enquanto uma junta deficiente se torna o ponto de rutura.

Todos os projectos de soldadura começam com a escolha da junta correta. Esta escolha afecta os custos do material, o tempo de trabalho e, mais importante ainda, a qualidade do produto acabado.

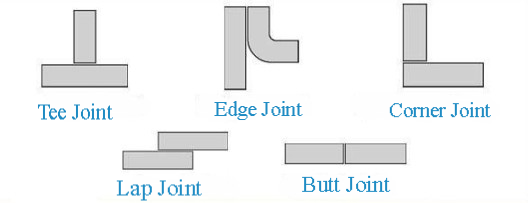

Seguem-se os 5 tipos básicos de juntas soldadas reconhecidos pela American Welding Society:

- Junta de topo

- Junta sobreposta

- Junta de borda

- Junta em T

- Junta de canto

Articulação de bunda

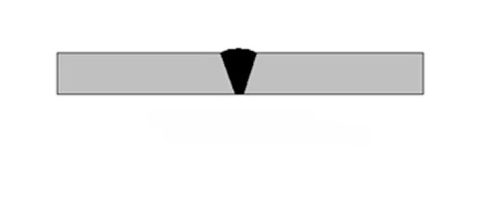

A junta de topo é uma das juntas de soldadura mais básicas e mais utilizadas. Estas juntas formam-se quando duas peças metálicas são colocadas lado a lado.

Caraterísticas estruturais e aplicações comuns

As juntas de topo são simples na sua conceção mas altamente eficazes. Alinham duas peças de metal ao longo dos seus bordos, criando uma superfície plana ou ligeiramente curva. Esta junta é ideal para aplicações em que a resistência e a suavidade são fundamentais.

Encontram-se juntas de topo em condutas, estruturas metálicase fabrico de chapas metálicas. São também comuns nas indústrias automóvel e aeroespacial, onde a precisão e a durabilidade são essenciais.

Tipos de soldaduras de juntas de topo

As juntas de topo podem ser personalizadas com base na espessura do material e na aplicação. Aqui estão os tipos mais comuns:

Soldadura de ranhura quadrada

Este é o tipo mais simples de soldadura de junta de topo. As arestas das duas peças são quadradas e encaixam sem quaisquer folgas. É melhor para materiais finos onde é necessário um mínimo de soldadura.

Soldadura V-Groove

Uma soldadura com ranhura em V envolve o corte de uma ranhura em forma de V nas extremidades dos materiais. Isto permite uma penetração mais profunda e soldaduras mais fortes, tornando-a ideal para materiais mais espessos.

Soldadura J-Groove

Uma soldadura com ranhura em J tem uma extremidade em forma de "J". É utilizada quando um dos lados da junta é mais espesso. Este desenho proporciona uma boa resistência, reduzindo a quantidade de soldadura necessária.

Soldadura de ranhura em U

Uma soldadura com ranhura em U tem uma ranhura curva em forma de "U". É utilizada para materiais muito espessos e proporciona uma excelente penetração e resistência.

Vantagens e desvantagens

Vantagens:

- Simples de preparar e soldar.

- Proporciona uma ligação forte e sem falhas.

- Funciona bem com materiais finos e grossos.

- Adequado para uma vasta gama de aplicações.

Desvantagens:

- Requer um alinhamento exato para obter melhores resultados.

- Os materiais mais espessos podem necessitar de preparações de ranhuras complexas.

- Pode ser propenso a distorções se não for soldado com cuidado.

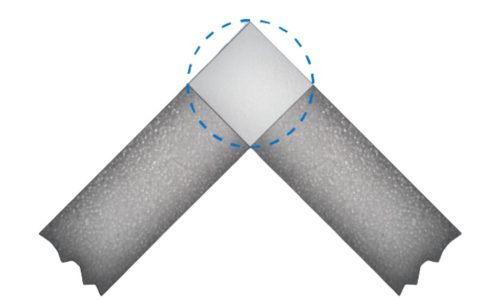

Junta de canto

As juntas de canto formam-se quando duas peças se encontram num ângulo, normalmente de 90 graus. Criam as arestas e os cantos de caixas, molduras e contentores.

Propriedades estruturais e utilização

As juntas de canto ligam duas peças de trabalho nos seus bordos, formando uma forma em L. Para obter a máxima resistência, a soldadura pode ser aplicada no interior ou no exterior do ângulo, ou em ambos.

Estas juntas suportam forças de várias direcções. Resistem melhor à flexão e à torção do que as juntas de topo, mas podem ser vulneráveis a determinados tipos de tensão.

As juntas de canto encontram-se em armários metálicos, caixas, moldurase tanques. São perfeitos para criar estruturas em ângulo reto, como caixilhos de janelas, caixas eléctricase mobiliário.

Variações: Juntas de canto fechadas vs. abertas

As juntas de canto existem em duas variações principais:

Juntas de canto fechadas:

As juntas de canto fechadas têm a extremidade de uma peça encostada à superfície da outra peça. Isto cria uma aparência limpa e acabada de um lado.

Este estilo é típico dos cantos visíveis do mobiliário e da metalurgia decorativa. A junta pode ser reforçada com uma soldadura de filete interior, mantendo um aspeto exterior limpo.

Os marceneiros e os fabricantes de metais para arquitetura preferem frequentemente cantos fechados devido ao seu aspeto profissional.

Juntas de canto abertas:

As juntas de canto abertas têm ambas as peças que se encontram nas suas extremidades. Isto forma um ângulo reto aberto sem que nenhuma peça se estenda para além da outra.

Estas juntas permitem um melhor acesso à soldadura de ambos os lados. São mais fáceis de montar e soldar porque ambos os bordos são visíveis durante a soldadura. conjunto.

Os cantos abertos funcionam bem em aplicações estruturais em que a resistência é mais importante do que a aparência.

Forças e fraquezas

Pontos fortes:

- Fácil de montar e soldar.

- Proporciona ligações fortes e rígidas.

- Funciona bem com materiais finos e grossos.

- Versátil e adequado para muitas aplicações.

Pontos fracos:

- Pode ser propenso a distorções se não for soldado com cuidado.

- Requer um alinhamento exato para obter melhores resultados.

- As juntas de canto abertas podem necessitar de acabamento adicional para um aspeto suave.

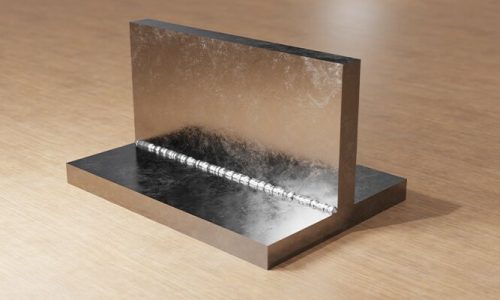

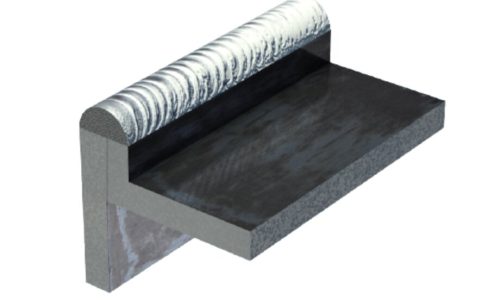

Junta em T

As juntas em T ocorrem quando uma peça fica perpendicular a outra, formando uma forma de T. São das juntas mais comuns no fabrico e construção de metais.

Como é que difere de outras articulações?

Ao contrário das juntas de topo ou de canto, as juntas em T têm uma peça assente na superfície de outra, em vez de se encontrarem nas extremidades. Isto cria uma ligação de 90 graus com uma distribuição de forças diferente.

A disposição perpendicular significa que a junta utiliza principalmente soldaduras de filete em vez de soldaduras de ranhura. Isto altera a abordagem de soldadura e os requisitos de penetração.

As juntas em T criam naturalmente uma estrutura forte, porque o membro vertical ajuda a distribuir as cargas por uma maior parte da peça de base, tornando-as ideais para suportar o peso.

Aplicações típicas na indústria transformadora e na construção

As juntas em T são comuns em:

- Construção: Caixilharia de edifícios, pontes e asnas de telhados.

- Fabrico: Estruturas de máquinas, suportes e suportes de equipamento.

- Automotivo: Chassis e gaiolas de proteção.

- Mobília: Mesas, cadeiras e estantes.

Estas juntas são perfeitas para criar ligações fortes e estáveis em estruturas de suporte de carga.

Considerações sobre o suporte de carga

As juntas em T são concebidas para suportar cargas significativas. No entanto, a soldadura tem de ser suficientemente forte para resistir ao esforço e à fadiga. As principais considerações incluem:

- Tamanho e penetração da soldadura: Assegurar que a soldadura é suficientemente profunda para suportar a carga.

- Espessura do material: Os materiais mais espessos podem exigir vários passes de soldadura.

- Preparação conjunta: Limpar e alinhar corretamente as peças para evitar pontos fracos.

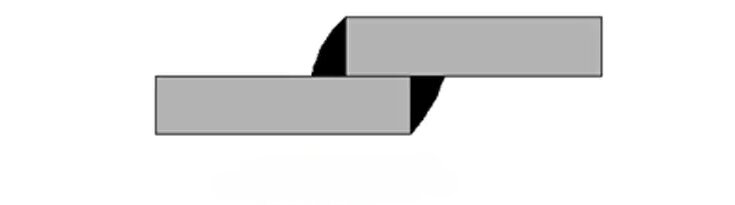

Junta sobreposta

As juntas sobrepostas formam-se quando duas peças de metal se sobrepõem e são soldadas ao longo das extremidades. Este design simples cria ligações fortes com um mínimo de preparação.

Conceção e funcionalidade

Numa junta sobreposta, duas peças metálicas sobrepõem-se numa quantidade específica e são depois soldadas ao longo de um ou ambos os bordos da sobreposição. A sobreposição varia normalmente entre 3 e 5 vezes a espessura do material mais fino.

Estas juntas funcionam através do contacto de superfície em vez do contacto de extremidade. Isto distribui as forças por uma área maior em comparação com as juntas de topo, criando ligações mais fortes para aplicações específicas.

As soldaduras nas juntas sobrepostas são quase sempre soldaduras em ângulo aplicadas aos bordos das peças sobrepostas. Isto torna-as simples de criar com a maioria dos processos de soldadura.

Como é que aumenta a resistência e a durabilidade?

As juntas sobrepostas são fortes porque o design de sobreposição distribui a tensão por uma área maior. Isto torna-as ideais para aplicações em que a junta terá de enfrentar cargas pesadas ou vibrações.

A soldadura ao longo das extremidades confere uma força extra e as camadas sobrepostas proporcionam um apoio adicional. Este design também ajuda a evitar fissuras e falhas, tornando as juntas sobrepostas duráveis e fiáveis.

Casos de utilização na metalomecânica

As juntas sobrepostas são normalmente utilizadas em:

- Automotivo: Painéis da carroçaria, quadros e sistemas de escape.

- Construção: Telhados, revestimentos e suportes estruturais.

- Fabrico: Tanques, contentores e peças de máquinas.

- Construção naval: Cascos e estruturas de convés.

Estas juntas são perfeitas para aplicações em que a resistência, a simplicidade e a facilidade de montagem são essenciais.

Junta de Borda

As juntas de borda ligam duas peças de metal lado a lado ao longo das suas bordas. São um dos modelos de junta mais simples, mas têm utilizações específicas na metalurgia.

Objetivo e variações de conceção

As juntas de borda fundem duas peças ao longo das suas bordas sem se sobreporem. As peças ficam planas no mesmo plano, com os bordos a tocarem-se ou com um pequeno espaço entre eles.

A junta de borda padrão tem bordas rectas que se encontram com uma folga mínima. As variações incluem:

- Juntas de bordo flangeadas em que os bordos são dobrados para cima antes da soldadura

- Juntas de bordos reforçadas com tiras de suporte adicionadas

- Juntas com bordos biselados para materiais mais espessos

Estas juntas funcionam melhor com materiais relativamente finos, onde a soldadura pode penetrar em toda a espessura. Para chapas metálicas com menos de 1/4 de polegada, as juntas de borda proporcionam uma ligação limpa e plana.

Quando utilizar uma junta de borda?

As juntas de borda são ideais para:

- Materiais finos onde outras juntas podem ser demasiado volumosas.

- As aplicações requerem um acabamento liso e sem costuras.

- Projectos de chapa metálica como caixas, condutas, ou painéis.

Não são adequados para aplicações de suporte de cargas pesadas, mas funcionam bem para estruturas leves.

Prós e contras em comparação com outras articulações

Prós:

- Simples de preparar e soldar.

- Proporciona um acabamento limpo e suave.

- Funciona bem para materiais finos.

- Distribui a tensão uniformemente ao longo da articulação.

Contras:

- Não são tão resistentes como as juntas de topo ou sobrepostas para cargas pesadas.

- Limitado a materiais finos.

- Requer um alinhamento exato para obter melhores resultados.

As juntas de borda são uma excelente escolha para aplicações leves e estéticas. Embora possam não ser a opção mais potente, destacam-se pela simplicidade e qualidade de acabamento.

Eis uma comparação rápida dos 5 tipos de juntas soldadas:

| Tipo de junta | Força | Preparação necessária | Eficiência Material | Melhores aplicações |

|---|---|---|---|---|

| Articulação de bunda | Médio | Alto | Excelente | Superfícies planas, tubos |

| Junta sobreposta | Alto | Baixo | Bom | Folhas sobrepostas, automóvel |

| Articulação em T | Muito elevado | Médio | Bom | Quadro, suportes estruturais |

| Junta de canto | Alto | Médio | Bom | Caixas, invólucros, armações |

| Junta de Borda | Baixo | Baixo | Excelente | Materiais finos, trabalhos decorativos |

Factores que afectam o desempenho da junta de soldadura

Quando se trabalha com juntas de soldadura, há vários factores-chave que determinam o seu desempenho. Vejamos o que afecta os resultados da soldadura.

Tipo de material e espessura

O tipo de metal que está a soldar afecta tudo. O aço, o alumínio e o aço inoxidável necessitam de diferentes métodos e configurações de soldadura.

A espessura também é importante. Os metais finos aquecem rapidamente e podem queimar, enquanto os metais espessos necessitam de mais calor e de várias passagens.

Pense nisto: a soldadura de alumínio de 1/8 de polegada requer configurações totalmente diferentes da soldadura de aço de 1/2 de polegada. Para obter os melhores resultados, a sua escolha de metal de adição deve corresponder ao seu material de base.

Preparação e montagem de juntas

As boas uniões começam antes de qualquer soldadura. Superfícies metálicas limpas, sem ferrugem, tinta, óleo e sujidade criam ligações mais fortes.

O ajuste refere-se à forma como as peças se alinham antes da soldadura. As folgas ou desalinhamentos podem causar tensões irregulares e enfraquecer a junta. Dedique algum tempo a preparar e a encaixar corretamente as peças para obter uma soldadura forte e fiável.

Posição de soldadura e acessibilidade

A posição da sua soldadura afecta a dificuldade de a completar. As soldaduras planas (sobre uma mesa) são as mais simples, enquanto as soldaduras sobrepostas são as mais difíceis.

O acesso limitado à sua junta significa que necessita de equipamento ou técnicas especiais. Cantos apertados ou espaços fechados tornam a soldadura muito mais difícil.

Planeie o seu trabalho de modo a que as soldaduras mais críticas ocorram nas posições mais favoráveis, sempre que possível.

Entrada de calor e controlo da distorção

A entrada de calor é a quantidade de calor aplicada durante a soldadura. Demasiado calor pode deformar ou enfraquecer o material, enquanto que demasiado pouco calor pode resultar numa fusão incompleta.

A distorção ocorre quando os materiais se expandem e contraem de forma desigual devido ao calor. Para controlar a distorção, utilize técnicas como a fixação, o pré-aquecimento ou a soldadura em pequenas secções.

Erros comuns na seleção de juntas de soldadura e como evitá-los

Escolher a junta de soldadura correta é apenas metade da batalha. Evitar erros comuns durante o processo de soldadura é igualmente importante. Vejamos três problemas frequentes e como evitá-los.

Problemas de desalinhamento

O desalinhamento ocorre quando as peças a soldar não estão corretamente alinhadas. Isto pode levar a juntas fracas, a uma distribuição desigual das tensões e até a falhas estruturais.

Como evitá-lo:

- Utilizar grampos, gabaritos ou dispositivos de fixação para manter as peças no lugar.

- Verificar novamente o alinhamento com um esquadro ou uma ferramenta de medição antes de soldar.

- Soldadura de aderência as peças primeiro para garantir que ficam na posição correta.

Má penetração da soldadura

A penetração deficiente ocorre quando a soldadura não funde totalmente os materiais. Isto cria pontos fracos que podem falhar sob tensão.

Como evitá-lo:

- Ajuste a corrente e a velocidade de soldadura de acordo com a espessura do material.

- Utilize uma preparação adequada das juntas, como chanfrar ou fazer ranhuras, para materiais mais espessos.

- Assegurar que o ângulo e a técnica de soldadura permitem uma penetração profunda.

Ignorar a distorção térmica

A distorção térmica ocorre quando a soldadura faz com que o material se deforme ou dobre. Isto é especialmente comum em materiais finos.

Como evitá-lo:

- Soldar em pequenas secções e deixar arrefecer entre passagens.

- Utilize soldaduras de aderência para manter as peças no lugar e reduzir o movimento.

- Fixar os materiais com firmeza para minimizar o empeno.

Conclusão

As juntas de soldadura são a base de estruturas fortes e duradouras. Os cinco tipos básicos - juntas de topo, de canto, de extremidade, de sobreposição e em T - têm objectivos específicos e são adequados a diferentes aplicações. A escolha da junta correta depende dos requisitos de carga, do tipo de material e do processo de soldadura.

Precisa de ajuda para selecionar o tipo de junta adequado à sua aplicação? A nossa equipa experiente pode orientá-lo na seleção de materiais, considerações de design e processos de fabrico. Contate-nos hoje para uma consulta e um orçamento gratuitos.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.