Você já se perguntou por que sua soldagem não está à altura? Compreender os defeitos de soldagem melhorará seu trabalho. Aprenda a evitar erros comuns de soldagem para produzir soldas mais robustas e confiáveis. Este é um item obrigatório para todo soldador!

Defeitos de soldagem podem afetar a resistência, durabilidade e aparência de uma solda. Rachaduras, porosidade e inclusões são alguns dos tipos mais comuns. Outros tipos incluem falta de fusão ou penetração, rebaixos, sobreposições, incompatibilidades de solda, penetração excessiva e distorção. Ao identificá-los e preveni-los, você pode melhorar a aparência e a resistência de suas soldas.

Você está pronto para mergulhar mais fundo no mundo da soldagem? Continue lendo para saber como evitar esses defeitos e garantir que suas soldas tenham uma ótima aparência.

O que são defeitos de soldagem?

Visão geral e definição

Imperfeições de soldagem são irregularidades que aparecem no material de solda durante o processo de soldagem. Esses defeitos nas soldas podem afetar a aparência, o desempenho e a integridade da solda. Vários fatores, incluindo parâmetros ou técnicas de soldagem incorretos, materiais inadequados ou condições ambientais, podem causar defeitos.

Impacto dos defeitos na integridade e desempenho da solda

As imperfeições da soldagem podem afetar significativamente a integridade e o desempenho de uma solda. Isso pode levar a falhas em aplicações que exigem confiabilidade. Veja como:

- Redução de força: Defeitos como porosidade e rachaduras reduzem a resistência geral, tornando a solda mais suscetível a falhas quando carregada.

- Suscetibilidade à corrosão: Alguns defeitos, como entalhes ou inclusões, podem criar locais de corrosão, especialmente em ambientes onde estão presentes materiais corrosivos.

- Redução da vida útil da fadiga: Trincas ou outras descontinuidades atuam como concentradores de tensão, reduzindo a vida útil em fadiga de um componente. Ela falhará mais rapidamente sob carga cíclica do que uma solda sem defeitos.

- Estética de compromisso: Além das implicações estruturais, os defeitos também podem afetar a estética de uma solda. Isto é especialmente importante para produtos de consumo, onde o apelo visual é significativo na venda.

- Aumento dos custos de reparo: Custos adicionais de mão de obra e material geralmente resultam do reparo ou retrabalho de defeitos. Em casos extremos, os componentes podem ter que ser descartados ou refeitos. Isso pode aumentar os custos do projeto.

Tipos de defeitos de soldagem

A localização dos defeitos de soldagem é classificada dependendo se eles estão dentro da solda ou em sua superfície. Podemos categorizar os defeitos de soldagem em dois grandes grupos: externos e internos.

Defeitos Externos de Soldagem

Geralmente são visíveis na superfície e são mais fáceis de detectar, mesmo sem equipamentos sofisticados. Eles podem ter um impacto significativo nas propriedades mecânicas e estéticas da solda.

Defeitos internos de soldagem

Você pode encontrar esses defeitos no metal base, no metal de solda ou até mesmo entre eles. Esses defeitos podem ser detectados usando métodos não destrutivos, como raios X ou testes ultrassônicos.

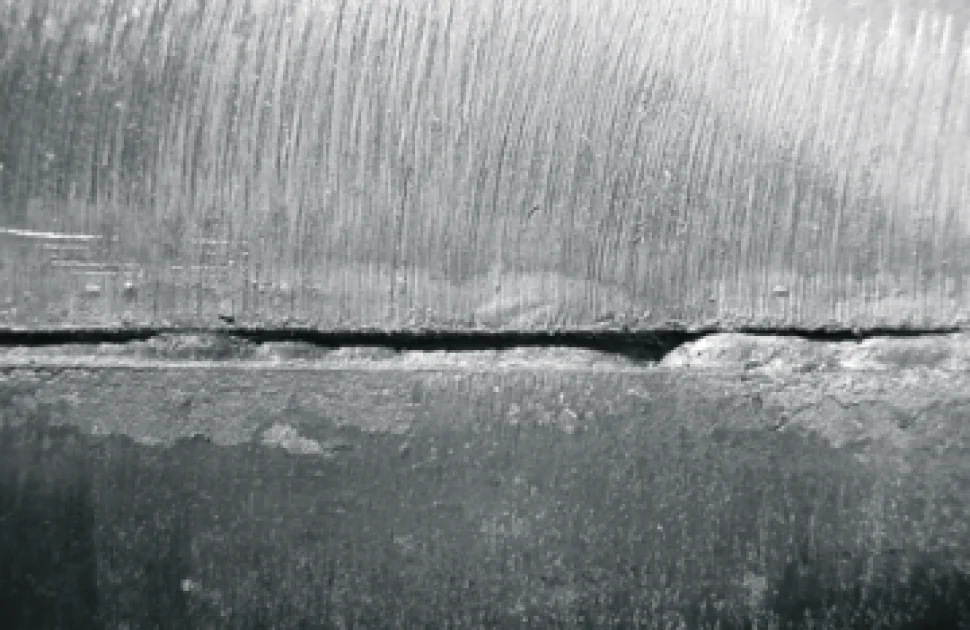

Rachaduras #1

As rachaduras podem ser um defeito grave que compromete a resistência e a integridade da solda. Rachaduras a quente e rachaduras a frio são os dois tipos principais.

Compreendendo a diferença entre rachaduras quentes e rachaduras frias

Rachaduras Quentes: Essas fissuras também são conhecidas como fissuras de solidificação e ocorrem em altas temperaturas quando a piscina está solidificando. A incapacidade da poça de fusão de se contrair durante o resfriamento causa as rachaduras. Isso causa tensão de tração que separa o metal em solidificação. Trincas a quente são geralmente encontradas no material de solda ou ao longo dos limites de grão das zonas afetadas pelo calor (ZTA).

Rachaduras frias: Essas trincas são causadas pelo hidrogênio após o resfriamento do metal de solda. Eles podem ocorrer várias horas ou até dias depois. Hidrogênio difusível, altas tensões de tração e uma microestrutura suscetível (como a do aço inoxidável endurecido), combinados com a presença de metal de solda, contribuem para essas trincas. As fissuras frias podem ser mais perigosas do que as quentes porque são difíceis de detectar após a soldagem.

Causas e Estratégia de Prevenção

Rachaduras Quentes:

Causas: alto teor de enxofre e fósforo no material base; seleção inadequada de materiais de enchimento; altos gradientes térmicos e taxas de resfriamento rápidas.

Estratégias de Prevenção:

- Use materiais com baixo teor de enxofre e fósforo.

- Escolha o material de enchimento que tenha uma faixa de solidificação adequada para sua aplicação.

- Otimize os parâmetros de soldagem para reduzir gradientes térmicos e controlar as taxas de resfriamento.

- O pré-aquecimento é uma excelente maneira de reduzir as taxas de resfriamento, gradientes térmicos e temperaturas.

Rachaduras frias:

Causas: Presença de hidrogênio difusível na solda e uma microestrutura complexa e frágil dentro da ZTA.

Estratégias de Prevenção:

- Remova quaisquer contaminantes (como umidade, óleo ou ferrugem) que possam introduzir hidrogênio.

- Armazene os eletrodos em condições secas e use eletrodos com baixo teor de hidrogênio.

- O pré-aquecimento do material diminuirá as taxas de resfriamento, reduzindo as concentrações de hidrogênio nas áreas de solda.

- Aplique um tratamento térmico pós-soldagem (PWHT) para reduzir trincas por hidrogênio e tensões residuais.

- Reduza as concentrações de tensão projetando as juntas soldadas.

Porosidade #2

Um defeito típico de soldagem é a porosidade, definida como poros ou cavidades dentro do metal de solda. Os poros variam de orifícios microscópicos a outros maiores, visíveis a olho nu, resultantes de gases presos na poça de soldagem à medida que ela se solidifica.

A natureza da porosidade nas soldas

Gases como hidrogênio, oxigênio e nitrogênio podem causar porosidade. Umidade, óleo, corrosão em eletrodos ou peças de trabalho ou gás de proteção podem causar esses gases. Esses gases podem ficar presos à medida que a poça de fusão endurece, criando bolhas e porosidade.

Como minimizar a porosidade

- Peça limpa: Certifique-se de que as superfícies de soldagem estejam limpas e livres de contaminantes como graxa, óleo e umidade.

- Use eletrodos secos e com baixo teor de hidrogênio: Guarde os eletrodos secos e use-os sempre que possível.

- Gás de Proteção Correto: Use o tipo correto de gás e mistura.

- Otimize os parâmetros de soldagem: Ajuste a tensão de soldagem, a corrente e a velocidade de deslocamento para obter um arco estável.

- Evite umidade excessiva: Tome precauções extras em ambientes com alta umidade para manter sua área de trabalho e materiais o mais secos possível.

- Método correto de soldagem: Arrastar o eletrodo ao redor da poça de fusão pode garantir que a proteção do gás fique mais estável, reduzindo assim o risco de porosidade.

- Ventilação: Ventilar a área ao redor da poça de fusão é crucial. Isso impedirá que o gás entre na poça de fusão.

Inclusões #3

A soldagem inclui materiais estranhos presos entre o metal base e o metal de solda. Eles podem fazer com que a solda fique significativamente enfraquecida e até mesmo falhe sob tensão.

Inclusões de escória: causas e soluções

O fluxo em processos de soldagem como SMAW (Shielded Metal Arc Welding) ou FCAW (Flux-Cored Arc Welding) os causa. O fluxo é uma causa significativa de inclusões de escória em processos de soldagem como SMAW ou FCAW.

Causas:

- Remoção insuficiente entre passes de escória na soldagem multipasses.

- Uma alta velocidade de soldagem evita que a escória suba à superfície.

- Mau controle de escória devido à técnica ou ângulo de soldagem incorreto.

Soluções:

- Você deve limpar bem a escória entre os passes de soldagem. Remova toda a escória visível com um martelo picador ou escova de aço antes de colocar o próximo cordão.

- Aumente a velocidade de soldagem para obter uma produção de calor suficiente e permitir que a escória flutue na superfície.

- Para promover a separação da escória, utilize técnicas de soldagem adequadas, como o ângulo correto do eletrodo e a manipulação do mesmo.

- Se necessário, pré-aqueça a peça de trabalho para retardar o processo de resfriamento. Isto dará à escória mais tempo para subir acima da superfície da poça de fusão.

Prevenção de inclusões metálicas

Quando as partículas do eletrodo ou do metal base ficam presas na solda, elas são conhecidas como inclusões metálicas. Técnicas de soldagem inadequadas ou contaminação geralmente causam isso.

Causas:

- Uso de eletrodos ou materiais de base sujos ou enferrujados.

- Se o eletrodo derreter incorretamente, gotículas de metal podem ficar presas na solda, impedindo a fusão adequada.

Soluções:

- Antes de soldar, limpe bem o eletrodo e o material de base para remover quaisquer contaminantes, como ferrugem ou óleo.

- Use os parâmetros de soldagem corretos para garantir um arco estável e a fusão adequada dos metais básicos.

- Mantenha um tamanho de arco consistente e pratique a manipulação adequada do eletrodo para evitar a transferência errática de gotículas de metal.

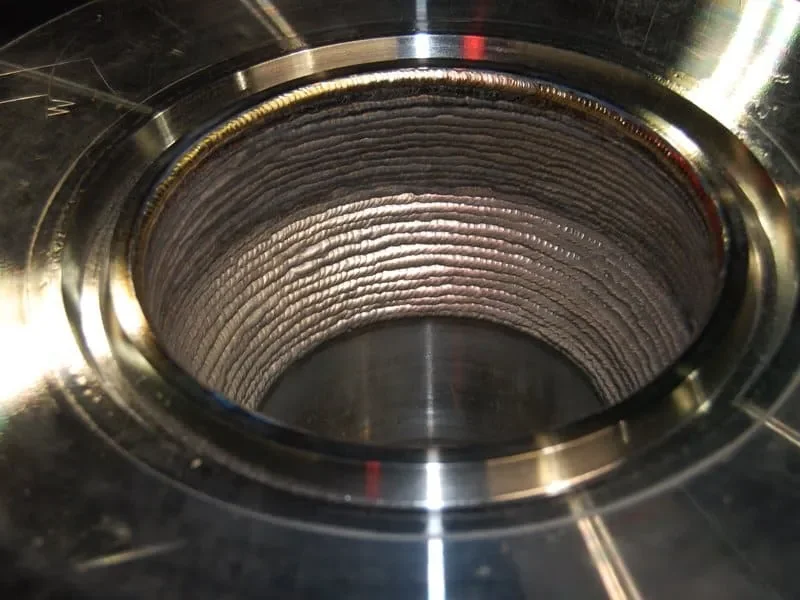

#4 Falta de Fusão

Um defeito grave de soldagem, ou falta de fusão, ocorre quando o metal de solda não consegue fundir adequadamente com o metal base ou com o cordão de solda anterior durante aplicações de múltiplos passes. O resultado é uma solda fraca que compromete a integridade estrutural.

Identificando a falta de fusão

Pode ser um desafio detectar uma falta de fusão, principalmente quando ocorre nas camadas internas de soldas de passes múltiplos ou entre os cordões de solda e o metal base abaixo. Existem alguns sinais desse defeito.

- Inspeção visual: Às vezes, você pode observar uma falta de fusão na ponta ou na interface dos passes de solda. Verifique se há lacunas ou irregularidades onde a solda não combina perfeitamente com o metal base.

- Ensaio Não Destrutivo (END): Técnicas como testes ultrassônicos, radiográficos e de partículas magnéticas podem ajudar a identificar áreas onde a fusão não está ocorrendo.

- Aparência da solda: Embora nem sempre seja indicativo de falta de fusão, uma aparência irregular ou inconsistente nos cordões de solda pode ser um indício.

Melhores práticas para garantir uma fusão adequada

Você deve considerar a técnica de soldagem, as configurações do equipamento e a preparação para obter a fusão adequada. Aqui estão algumas dicas para reduzir o risco de falha na fusão.

- Preparação Conjunta: Certifique-se de que as superfícies a serem soldadas estejam limpas e isentas de contaminantes. Eles também devem ser chanfrados adequadamente, se necessário, para garantir uma boa penetração.

- Entrada de calor adequada: Use os parâmetros de soldagem corretos para aplicar calor suficiente para derreter os metais básicos e permitir que a poça de fusão se misture adequadamente com os materiais básicos.

- Técnica Correta: Use a técnica de soldagem correta para o seu trabalho. Isso inclui o ângulo do eletrodo e a direção do deslocamento.

- Pré-aquecimento: Em alguns casos, o pré-aquecimento do metal base melhora a soldabilidade. Isso ocorre porque diminui a taxa de resfriamento e permite que o metal de solda tenha mais tempo para se fundir com a base.

- Limpeza entre passagens: Remova quaisquer escórias, óxidos ou contaminantes que possam interferir na fusão.

- Controle a temperatura entre passes: Ao controlar a temperatura entre as passagens, você pode manter a entrada de calor adequada e, ao mesmo tempo, reduzir o risco de defeitos, como falta de fusão.

- Uso adequado de equipamentos e consumíveis: Configure seu equipamento de soldagem e consumíveis.

Penetração Incompleta #5

Uma penetração incompleta ocorre na soldagem quando o metal de solda não consegue penetrar toda a espessura da junta, deixando parte da raiz não fundida.

Os perigos da penetração incompleta

Uma junta com penetração incompleta terá um ponto fraco, reduzindo a capacidade de carga. Este defeito pode ser perigoso, pois nem sempre é visível na inspeção visual. Os riscos primários incluem:

- Força reduzida: A junta pode não ser capaz de suportar as cargas de projeto e falhar prematuramente.

- Concentração de Estresse: A região não fundida pode atuar como um entalhe, que concentra tensões e facilita o início da trinca.

- Caminhos de corrosão: As lacunas entre as soldas podem permitir a entrada de materiais corrosivos na estrutura e acelerar a degradação.

Técnicas para penetração total

Você deve combinar o projeto de junta adequado com a técnica de soldagem e configurações de equipamento corretas para obter penetração total. Aqui estão algumas técnicas fundamentais para garantir a penetração completa.

- Projeto Conjunto: Utilize desenhos de juntas que permitam acesso à raiz da junta, como ângulos ou ranhuras em V, permitindo que o arco de soldagem alcance a base.

- Preparação Conjunta: Limpar bem a junta, removendo contaminantes ou óxidos que possam impedir a penetração total da solda no material de base.

- Para garantir que a junta receba calor suficiente, ajuste os parâmetros de soldagem. Isto permite uma penetração mais profunda do metal de solda no material de base.

- Técnica correta de soldagem: Tecer ou manipular arcos pode ajudar a distribuir o calor uniformemente e aumentar a penetração. O ângulo da tocha de soldagem e a direção da soldagem também são críticos.

- Tiras de apoio: Em alguns casos, tiras de apoio colocadas do outro lado da solda podem ajudar a atingir a penetração total. Eles fazem isso apoiando a poça de fusão e evitando que a solda caia.

- Peening: Esta técnica pode alterar o perfil da solda e estimular uma penetração mais profunda nos passes subsequentes. No entanto, use-o com cautela para evitar outros defeitos.

- Pré-aquecimento: O pré-aquecimento pode retardar o processo de resfriamento, dando ao metal de solda mais tempo para penetrar na junta.

- Controle de temperatura entre passagens: Manter as condições ideais para alcançar a penetração total é possível gerenciando a temperatura entre as passagens.

- Soldagem Sequencial: Usar uma sequência para distribuir o calor uniformemente em materiais mais espessos ajuda a obter uma penetração consistente em toda a junta.

Corte inferior #6

Um defeito de soldagem por corte inferior ocorre quando o metal de solda não preenche adequadamente o metal base na ponta da solda. Este defeito pode comprometer a integridade estrutural criando concentrações de tensão, o que pode levar a uma falha prematura da solda.

Reconhecendo defeitos de corte inferior

Inspecione a solda para procurar irregularidades na borda onde o metal de solda encontra o metal base. O corte inferior pode aparecer como uma ranhura contínua ou intermitente. É mais comum em soldas de filete e topo. Existem vários métodos para reparar um corte inferior.

- Resoldagem: O método de reparo mais comum envolve lixar a área para remover o defeito e depois soldar novamente a área usando os parâmetros e a técnica adequados para garantir que o preenchimento esteja livre de defeitos.

- Acúmulo de solda: Em alguns casos, você pode aplicar passes de solda adicionais no topo do corte inferior para preencher a ranhura sem remover o material de solda existente. Este método é delicado e requer monitoramento cuidadoso para evitar superaquecimento ou outros defeitos.

Medidas preventivas

A atenção à técnica de soldagem, às configurações do equipamento e à preparação do material é essencial para evitar cortes inferiores. A seguir estão as medidas preventivas essenciais:

- Método de soldagem correto: Mantenha uma pegada firme e controle a velocidade de soldagem para maximizar a distribuição de calor. Isto também permitirá a deposição adequada do metal de adição. Ajuste o ângulo da tocha para maximizar a cobertura da área.

- Defina os parâmetros de soldagem corretos: Escolha a corrente, tensão e velocidade de deslocamento apropriadas com base na espessura e no material que você está soldando. Uma velocidade de soldagem muito alta ou uma corrente muito baixa podem causar a formação de um corte inferior.

- Use materiais de enchimento adequados: Escolha um enchimento compatível com o material de base que derreta e flua adequadamente para preencher a junta.

- Preparação da junta antes da soldagem: Limpar bem a área a ser soldada, removendo quaisquer contaminantes ou revestimentos que possam interferir no processo de soldagem e causar defeitos.

- Evite calor excessivo de soldagem: Um alto nível de calor pode fazer com que os metais básicos derretam sem a deposição adequada do metal de adição, resultando em subcotação. Você pode ajustar a produção de calor alterando os parâmetros de soldagem ou usando técnicas pulsadas.

Sobreposição #7

Na soldagem, o termo sobreposição refere-se à situação em que o metal de solda derrama na superfície sem se fundir adequadamente com ela. Este defeito pode levar a uma ligação fraca entre o metal de solda e o material de base, resultando em áreas com resistência reduzida ou um risco aumentado de falha sob tensão.

Fenômeno de Sobreposição – Identificação e Remediação

Para identificar a sobreposição, inspecione a solda e procure áreas onde o metal voou para a superfície do metal base sem derreter. Esta situação muitas vezes leva à formação de uma borda ou borda que requer soldagem adequada. A sobreposição pode ser remediada por:

- Retificação e Resoldagem: A melhor maneira de consertar uma sobreposição é lixar a área para remover qualquer metal não fundido e soldar novamente a área. Certifique-se de verificar a fusão e penetração adequadas.

- Calor Controlado: Em alguns casos, aplicar calor a uma área com um martelo e bater levemente na sobreposição pode estimular uma melhor fusão.

Evitando sobreposições em processos de soldagem

É fundamental compreender as causas da sobreposição e utilizar as melhores práticas para prevenir estas condições. As principais estratégias incluem:

- Método correto de soldagem: Manter um ângulo e distância uniformes ao usar a tocha de soldagem ajudará a garantir a deposição adequada do metal e a distribuição de calor.

- Parâmetros de soldagem: Adaptar a corrente de soldagem, a tensão e a velocidade de deslocamento de acordo com a espessura e o tipo de material pode ajudar a controlar o comportamento da poça de fusão e evitar respingos excessivos.

- Selecionando o material de preenchimento correto: Você pode reduzir as chances de sobreposição selecionando o material de preenchimento correto.

- Preparação conjunta: Limpar e preparar as superfícies das juntas antes da soldagem pode melhorar a qualidade da solda, garantindo que o metal de solda adere corretamente ao metal base.

- Evitando velocidade excessiva de soldagem: Soldar em uma velocidade muito alta pode resultar em fornecimento de calor inadequado. Isto faz com que a solda solidifique e se funda antes do material de base.

Incompatibilidade de solda #8

A incompatibilidade de solda também é chamada de incompatibilidade de altura. Este problema surge quando as peças a serem soldadas estão em níveis diferentes. Isto pode comprometer a integridade estrutural e o apelo estético da junta soldada.

Como lidar com incompatibilidades de altura em soldas

Alinhamento inadequado, preparação irregular ou variações na técnica de soldagem podem causar incompatibilidades de altura nas soldas. Aqui estão algumas maneiras de corrigir esses problemas:

- Medição e Avaliação: Use instrumentos de medição de precisão para determinar a diferença de altura entre as duas seções.

- Moagem e enchimento: Se a incompatibilidade for pequena, lixar o lado superior para combinar com o inferior pode corrigi-la. O preenchimento da lacuna ou corte resultante será necessário se resultar da retificação.

- Aplicação de calor: O calor controlado no lado superior permite a manipulação mecânica.

- Uso de placas de enchimento: Se houver uma incompatibilidade significativa na superfície, uma tira ou placa de enchimento pode ser soldada no lado inferior da junta antes da soldagem final. Isso nivelará as superfícies. Os trabalhadores devem aplicar esta técnica com encaixe e soldagem precisos para evitar novos defeitos.

Como garantir perfis de solda consistentes

Todo o processo de soldagem exige muita atenção aos detalhes. Isso inclui a preparação e a passagem final. Use essas estratégias para garantir perfis de solda consistentes.

- Preparação completa: Certifique-se de que as bordas dos materiais a serem soldados estejam preparadas uniformemente.

- Alinhamento preciso: Use grampos ou outros acessórios para alinhar as peças com precisão durante a soldagem.

- Técnicas de soldagem consistentes: Mantenha técnicas consistentes, incluindo ângulo da tocha e velocidade de soldagem.

- Soldagem Sequencial: Em soldaduras grandes ou complexas, utilizar uma sequência de soldadura que minimize as tensões residuais e a distorção.

Penetração excessiva #9

Durante a soldadura, pode ocorrer uma penetração excessiva quando o metal de solda é inserido demasiado profundamente nos materiais de base. Isto pode levar à protrusão de cordões de soldadura no outro lado da junta. Embora a penetração profunda seja frequentemente procurada para obter soldaduras sólidas, pode por vezes prejudicar o aspeto e a integridade.

Riscos de penetração excessiva

Uma penetração excessiva da estrutura de soldadura pode causar vários problemas, incluindo:

- Enfraquecimento dos materiais de base: A penetração excessiva pode diluir o material de base que envolve a soldadura. Isto pode enfraquecer a sua resistência global, tornando-o mais suscetível de fissurar quando sujeito a tensões.

- Aumento do stress Concentração: A distribuição desigual do metal de solda pode levar a um aumento das concentrações de tensão em certas áreas, especialmente onde ocorreu uma penetração excessiva. Isto pode causar pontos de falha.

- Falta de valor estético: Uma penetração excessiva pode ser desagradável para projectos em que a aparência é essencial e pode exigir trabalhos adicionais para a sua correção.

- Redução da resistência à fadiga: As irregularidades causadas por uma penetração excessiva podem atuar como geradores de tensões e reduzir a resistência à fadiga de uma junta soldada.

Controlo da profundidade de penetração

Os soldadores têm várias opções para limitar a profundidade de penetração e evitar uma penetração excessiva.

- Ajustar os parâmetros de soldadura: Reduzir a corrente e a tensão de soldadura, uma vez que estas afectam diretamente a profundidade de penetração.

- Modificar a velocidade de soldadura: O aumento da velocidade de soldadura pode reduzir a penetração, uma vez que a entrada de calor no material diminui com o tempo.

- Selecionar o tipo e tamanho correctos do elétrodo: Utilizar eléctrodos mais pequenos ou concebidos para uma penetração superficial para controlar a profundidade.

- Alterar o ângulo de soldadura: A alteração do ângulo de soldadura pode reduzir a profundidade de penetração em qualquer ponto.

- Utilizar técnicas de soldadura por impulsos: Para TIG e Soldadura MIGA utilização de uma corrente alternada pode ajudar a controlar a entrada de calor e, por conseguinte, a profundidade de penetração.

- Implementar considerações de conceção de juntas pré-soldadas: É possível evitar uma penetração excessiva concebendo a junta de modo a acomodar o material de enchimento adequado.

Respingos #10

Os salpicos referem-se às gotículas de metal fundido expelidas durante a soldadura, solidificando nas peças de trabalho ou em superfícies próximas.

Compreender os salpicos

Vários factores podem causar salpicos durante a soldadura. Estes incluem:

- Parâmetros de soldadura incorrectos: A tensão ou amperagem elevadas podem produzir calor excessivo, provocando a expulsão de mais metal fundido.

- Mistura incorrecta de gás de proteção: O tipo de gases de proteção e a sua mistura desempenham um papel vital na estabilidade e formação do arco. Demasiado CO2 pode causar salpicos nas soldaduras MIG devido à condutividade térmica e à reatividade.

- Velocidade de alimentação do fio inadequada: Uma velocidade de alimentação do fio inadequada pode resultar num arco instável e no aumento de salpicos.

- Materiais contaminados ou pontas de eléctrodos: A sujidade, o óleo na peça de trabalho, a ferrugem ou os contaminantes no elétrodo podem causar salpicos. Estes contaminantes interferem com o fluxo constante do arco de soldadura.

- Ângulo ou distância do elétrodo: Segurar as tochas de soldadura ou os eléctrodos num ângulo ou distância incorrectos pode provocar salpicos.

Sugestões para reduzir os salpicos

A redução dos salpicos melhora o aspeto da soldadura e reduz o tempo necessário para a limpeza após a soldadura. Seguem-se algumas dicas sobre como reduzir os salpicos.

- Otimizar as definições de soldadura: Comece com as definições recomendadas para a sua máquina de soldar, com base naquilo com que está a trabalhar. Para minimizar os salpicos, ajuste a tensão e a amperagem.

- Utilizar a mistura correcta de gás de proteção: Se estiver a sentir salpicos excessivos ao utilizar CO2, considere a utilização de uma mistura de gás de proteção que contenha uma maior percentagem de árgon. As misturas à base de árgon tendem a ter menos salpicos.

- Ajustar a velocidade de alimentação do fio: Certifique-se de que a velocidade de alimentação do fio corresponde à corrente de soldadura. Uma velocidade incorrecta pode causar um arco instável ou um aumento de salpicos.

- Limpeza da superfície: Limpe bem a superfície antes de soldar para remover contaminantes. Remova ferrugem, sujeira e óleo com uma escova de aço ou limpador químico.

- Verifique e substitua os consumíveis: Inspecione regularmente os consumíveis, como pontas e bicos, quanto a danos ou respingos. Isso ajudará a manter um arco estável.

- Use a técnica correta: Mantenha o ângulo correto do eletrodo (geralmente entre 10 e 15 graus).

Distorção #11

Os materiais de soldagem podem causar deformações ou dobras. Isto pode acontecer durante o processo de soldagem ou mesmo depois. Isto pode ter um impacto significativo na integridade geral e na precisão dimensional do produto acabado.

Por que as soldas distorcem

A distorção resulta da expansão e contração desigual do metal na área de soldagem e dos metais básicos circundantes durante o aquecimento e o resfriamento. Isto se deve a vários fatores:

- Expansão térmica: O metal se expande quando aquecido. O aquecimento rápido durante a soldagem pode causar expansão localizada. O processo de resfriamento resulta então em contração. Este ciclo pode causar tensões desiguais no metal, o que pode causar empenamento ou distorção.

- Tipo de material: Diferentes materiais exibem diferentes condutividade térmica e taxas de expansão. Materiais com alta condutividade térmica têm maior probabilidade de distorcer do que aqueles com ponto de fusão mais baixo e maior condutividade térmica.

- Técnica de soldagem: A sequência das soldas e o método de soldagem afetam significativamente os níveis de distorção. Por exemplo, uma solda contínua em um lado da chapa causará mais distorção do que se for escalonada ou feita em segmentos menores.

- Projeto de Junta: O projeto e a distribuição do metal de solda na junta podem influenciar a forma como o calor é absorvido.

- Entrada de calor e velocidade de soldagem: Altas velocidades de soldagem podem aumentar o estresse térmico e os gradientes de temperatura.

Técnicas para minimizar a distorção

É essencial controlar a entrada de calor durante a soldagem e garantir uma distribuição uniforme das tensões. Aqui estão alguns métodos para fazer isso:

- Projeto Conjunto: Implementar um projeto de junta que exija menos metal de solda pode reduzir a entrada de calor e a distorção.

- Use soldagem intermitente: Use soldas intermitentes mais curtas em vez de uma solda longa e contínua.

- Pré-aquecimento: O pré-aquecimento pode reduzir as taxas de resfriamento, reduzindo o gradiente de temperatura e reduzindo o risco de distorção.

- Use braçadeiras e acessórios de soldagem: Os acessórios podem segurar as peças durante a soldagem. Eles neutralizam as forças de contração e ajudam a manter os alinhamentos e dimensões desejados.

- Planeje estrategicamente a sequência de soldagem: Uma sequência de soldagem bem planejada que distribua o calor uniformemente pode reduzir a distorção. Uma sequência de soldagem assimétrica ajudará a equilibrar as tensões em grandes montagens.

- Controle a velocidade de soldagem e a entrada de calor: Você pode controlar a velocidade de soldagem ajustando a tensão e a velocidade de soldagem para obter a melhor fusão possível. Equipamentos de soldagem modernos com capacidade de soldagem por pulso podem fornecer melhor controle da entrada de calor.

- Soldagem recuada: Esta técnica envolve soldagem segmento por segmento na direção oposta ao progresso geral. Pode combater as forças de distorção.

- Tratamento térmico após soldagem: Um tratamento térmico controlado após a soldagem pode reduzir as tensões residuais e o risco de distorção.

Inspeção

Em muitas indústrias, garantir a integridade e a qualidade das soldas é crucial. Isto é especialmente verdadeiro naqueles que colocam a segurança e a confiabilidade como prioridade. A inspeção e os testes de solda se enquadram em duas categorias: Ensaios Não Destrutivos (END) e Ensaios Destrutivos.

Técnicas de Ensaios Não Destrutivos (END)

O método END avalia as propriedades do material, componente ou sistema sem causar qualquer dano. Estas técnicas são essenciais para o controle de qualidade e manutenção contínua, pois permitem a inspeção das soldas sem danificar o componente. As técnicas padrão de END incluem:

- Inspeção Visual: Isso envolve a inspeção da solda usando ampliação ou a olho nu para detectar defeitos superficiais.

- Teste ultrassônico: UT é um método de detecção de falhas internas usando ondas sonoras de alta frequência.

- Testes Radiográficos (Raios X e Raios Gama): Esta técnica utiliza raios ionizantes para capturar uma imagem em um sensor digital ou filme da solda. As radiografias mostram variações de contraste devido a diferenças de densidade ou espessura do material.

- Inspeção de Partículas Magnéticas: MPI detecta descontinuidades superficiais e próximas à superfície de material ferromagnético. A área é magnetizada e partículas de ferro são aplicadas. Essas partículas se acumulam nas falhas para torná-las visíveis.

- Inspeção de Líquido Penetrante (LPI): Este método é adequado para materiais não ferromagnéticos e não porosos. Envolve a aplicação de um líquido com alta capacidade de penetração superficial na solda. Após retirar o excesso de líquido, um revelador é aplicado para revelar as falhas.

Quando e como usar testes destrutivos

O método de ensaio destrutivo mede as propriedades mecânicas das soldas, incluindo sua resistência à tração e resistência ao impacto. Esses testes geralmente destroem ou alteram a amostra a ponto de torná-la inadequada para uso final. Os testes destrutivos são essenciais para o desenvolvimento de procedimentos de soldagem, auditorias periódicas de qualidade de produção ou análise de falhas. Os testes destrutivos padrão incluem:

Ensaio de tração: Este teste avalia a resistência da solda separando-a até que ela quebre. A força máxima que a solda pode suportar antes de quebrar é registrada para determinar sua resistência à tração.

- Testes de dobra: Eles são usados para determinar a resistência e a flexibilidade de uma articulação. O teste envolve dobrar a peça em um ângulo específico ou até falhar, expondo quaisquer rachaduras ou defeitos.

- Teste Charpy V Notch: Mede a resistência ao impacto. A energia necessária para quebrar uma amostra entalhada é mensurável.

- Teste de dureza: Testa a resistência à indentação do metal de solda e das zonas afetadas pelo calor (ZTA). Ele fornece informações sobre como a soldagem afeta as propriedades dos materiais.

Ensaios destrutivos

- Ao desenvolver novos procedimentos de soldagem, é vital estabelecer linhas de base de desempenho.

- A amostragem periódica de todas as soldas de produção garante qualidade consistente.

- A análise de falhas é necessária para determinar o motivo da falha de um componente.

Como usar testes destrutivos:

- Selecione amostras representativas idênticas às amostras de produção em relação ao material e às condições de soldagem.

- Para garantir consistência e confiabilidade, realize testes de acordo com padrões e procedimentos relevantes.

- Analisar resultados para identificar desvios do desempenho esperado. Ações corretivas podem ser necessárias.

Reparando defeitos de soldagem

A reparação de defeitos de soldadura é um aspecto essencial da soldadura, pois garante a integridade estrutural e durabilidade das juntas soldadas. A reparação de defeitos de soldagem depende da gravidade e do tipo de defeito e dos requisitos específicos da construção soldada.

Reparando soldas com métodos comuns

- Resoldagem e retificação: Defeitos superficiais, como rachaduras e rebaixos, podem ser reparados por soldagem novamente.

- Reparar: Um remendo de reparo pode ser necessário quando os defeitos são significativos ou os componentes estruturais estão danificados.

- Tratamento térmico: Os tratamentos térmicos pós-soldagem (PWHT) podem resolver certos defeitos, como tensões residuais ou problemas de dureza.

- Peening: Esta técnica aumenta a resistência à fadiga das soldas e minimiza a formação de fissuras. Trabalhar mecanicamente a superfície ou a ponta da solda cria tensão de compressão, neutralizando a tensão de tração que leva à trinca.

- Seleção de metal de adição: O metal de adição escolhido deverá ter características mecânicas compatíveis e ser adequado aos materiais de base e ao método de soldagem.

Desafios no reparo de solda

Reparar defeitos de solda pode ser um desafio. A decisão de reparar deve considerar o impacto do reparo na integridade e no desempenho. O reparo de solda pode ser desafiador por vários motivos.

- Propriedades dos materiais: O calor durante o reparo pode afetar as propriedades mecânicas do material, incluindo resistência e tenacidade.

- Acesso a defeitos: Em alguns casos, o defeito pode estar numa área de difícil acesso, o que torna o processo de reparação complexo e demorado.

- Deformação: A entrada adicional de calor durante o processo de reparo pode distorcer os materiais de seção fina.

- Conformidade com Códigos e Especificações: Os reparos de solda devem estar em conformidade com os códigos e especificações relevantes. Estas podem impor restrições aos tipos e métodos de reparação.

Conclusão

Ao evitar esses defeitos comuns de soldagem, você pode aumentar a resistência e a longevidade de suas soldas e melhorar suas habilidades. Você pode superar qualquer desafio de soldagem com conhecimento e prática adequados.

Precisa de um fabricante fiável de peças de chapa metálica? A Shengen é o sítio certo. Somos especializados em corte a laser de chapas metálicas, dobragem, acabamento de superfícies e soldadura de chapas metálicas. Contactar a Shengen Hoje e procure ajuda de profissionais!

Mais recursos:

Métodos de Ensaios Não Destrutivos (END) – Fonte: Voabilidade

Impactos ambientais dos métodos de soldagem – Fonte: Trumpf

Projeto de soldagem – Fonte: Consultores de soldagem

Propriedades do metal de solda – Fonte: Weldingforless

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.