Muitos engenheiros e compradores têm dificuldade em selecionar o alumínio certo para os seus projectos. Muitas vezes, deparam-se com a confusão sobre os diferentes tipos, classes e as suas vantagens reais. A escolha errada pode levar a problemas de desempenho ou a custos adicionais. Este post vai esclarecer tudo. Verá como cada tipo de alumínio funciona em aplicações reais. Aprenderá também os pontos fortes de cada tipo para que possa escolher o que melhor se adapta às suas necessidades.

O alumínio é uma escolha de topo para muitas indústrias. É leve, forte e fácil de moldar. Vejamos os principais tipos, as suas utilizações e o que faz com que cada tipo se destaque.

O que é o alumínio?

O alumínio é um metal de cor prateada. É macio, leve e tem boa resistência à corrosão. O alumínio puro raramente é utilizado para peças. É demasiado fraco para a maioria das tarefas de suporte de carga. Mas é excelente para cabos eléctricos e equipamento químico porque resiste à corrosão e conduz bem a eletricidade.

Para melhorar a resistência do alumínio e outras caraterísticas, são adicionadas pequenas quantidades de outros metais. Isto altera o desempenho do material. Pode tornar o alumínio mais forte, mais duro ou melhor a lidar com o calor.

- Cobre (Cu): Aumenta a resistência e a dureza. Torna a liga menos resistente à corrosão.

- Magnésio (Mg): Melhora a força e a resistência à corrosão. Adequado para peças marítimas.

- Silício (Si): Reduz o ponto de fusão. Ajuda a melhorar a resistência ao desgaste. Frequentemente utilizado na fundição.

- Zinco (Zn): Aumenta a resistência, mas reduz a resistência à corrosão. Frequentemente utilizado na indústria aeroespacial.

- Manganês (Mn): Ajuda a resistir à corrosão e ao desgaste. Frequentemente utilizado em peças estruturais.

Diferentes combinações dão resultados diferentes. É por isso que o alumínio existe em muitos graus com propriedades únicas.

Principais tipos de alumínio e suas classificações

As ligas de alumínio dividem-se em duas categorias principais. Estes grupos baseiam-se na forma como o metal é formado - seja por trabalho mecânico ou por fundição. Cada tipo tem o seu próprio conjunto de pontos fortes e melhores casos de utilização.

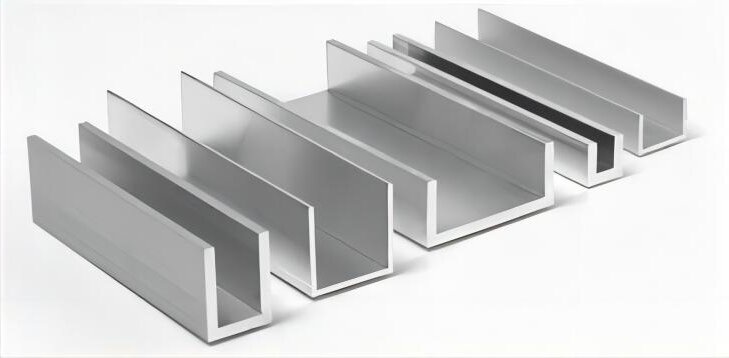

Ligas de alumínio forjado

As ligas forjadas são moldadas por laminagem, extrusão, ou forjamento. Estas ligas são utilizadas quando são necessárias peças fortes e precisas. Estão divididas em grupos tratáveis termicamente e não tratáveis termicamente.

- Ligas tratáveis termicamente (como as séries 2xxx, 6xxx, 7xxx) ganham força através de processos térmicos.

- Ligas não tratáveis termicamente (como as séries 1xxx, 3xxx, 5xxx) ganham força através do trabalho a frio.

As utilizações típicas incluem peças estruturais, tubos, moldurase painéis. Oferecem melhor resistência e melhor acabamento superficial do que as ligas fundidas.

Ligas de alumínio fundido

Ligas fundidas são fabricados através da fusão do alumínio e do seu derrame em moldes. Estes são utilizados para peças com formas complexas. O alumínio fundido é frequentemente mais económico para a produção de grandes volumes.

O seu principal elemento de liga agrupa-os:

- À base de silício (por exemplo, A356): Bom para fundição geral. Oferece força e resistência à corrosão.

- À base de cobre: Maior resistência, mas menor resistência à corrosão.

- À base de magnésio: Utilizado para peças duras e resistentes à corrosão.

As utilizações típicas incluem blocos de motor, caixas e acessórios. Não são tão fortes como as ligas forjadas, mas são mais fáceis e mais baratas de produzir em formas complexas.

Compreender a série de alumínio por grau

Um sistema numérico de quatro dígitos agrupa as ligas de alumínio. O primeiro dígito indica o elemento de liga principal. Cada série tem caraterísticas únicas. Algumas são fortes. Outras resistem à corrosão. Vejamos as principais séries e o que elas oferecem.

Série 1xxx: Alumínio puro

Esta série é constituída, no mínimo, por alumínio puro 99%. Tem uma excelente resistência à corrosão e condutividade eléctrica. Mas tem baixa resistência. É utilizado em condutores eléctricos, equipamento de processamento de alimentos e tanques químicos. É fácil de forma e soldarmas não é adequado para aplicações de alta tensão.

Série 2xxx: Ligas de cobre

Este grupo tem o cobre como elemento principal. Estas ligas são poderosas e são frequentemente utilizadas em peças aeroespaciais e automóveis. No entanto, têm uma fraca resistência à corrosão. Normalmente, necessitam de um revestimento ou tratamento da superfície. Não é fácil de soldar, mas oferece um elevado desempenho sob tensão.

Série 3xxx: Ligas de manganês

A série 3xxx adiciona manganês para melhorar a força e a resistência à corrosão. Estas ligas não são tratáveis termicamente. São fáceis de moldar e soldar. As aplicações típicas incluem utensílios de cozinha, coberturas, revestimentos e tanques de armazenamento. Equilibram uma boa formabilidade com uma resistência decente.

Série 4xxx: Ligas de silício

O silício reduz o ponto de fusão do alumínio. As ligas deste grupo são frequentemente utilizadas em fios de soldadura e peças de motores de automóveis. Têm uma boa resistência ao desgaste e uma resistência moderada. Alguns tipos são utilizados em permutadores de calor. Também oferecem uma cor mais escura para anodização.

Série 5xxx: Ligas de magnésio

Estas ligas utilizam o magnésio como principal adição. Oferecem uma elevada resistência e uma excelente resistência à corrosão, nomeadamente em meio marinho. Não são tratáveis termicamente, mas respondem bem ao trabalho a frio. As utilizações típicas incluem a construção naval, recipientes sob pressão e painéis de veículos. São fáceis de soldar e têm boa resistência à fadiga.

Série 6xxx: Ligas de magnésio e silício

Esta série combina magnésio e silício. Oferece uma boa combinação de força, resistência à corrosão e trabalhabilidade. Estas ligas são tratáveis termicamente e fáceis de maquinar e soldar. São utilizadas em peças estruturais, pontes, condutas e estruturas de veículos. Um tipo popular é o 6061, conhecido pelo seu desempenho geral.

Série 7xxx: Ligas de zinco

O zinco é o elemento principal. Estas ligas são potentes e frequentemente utilizadas na indústria aeroespacial, em equipamento desportivo e em peças sujeitas a grandes tensões. Alguns tipos incluem também magnésio ou cobre. São tratáveis termicamente, mas não são fáceis de soldar. A resistência à corrosão varia, pelo que são frequentemente adicionados revestimentos.

Série 8xxx: Outros elementos

Esta série inclui ligas com elementos únicos como o lítio ou o ferro. Servem para aplicações especiais, como embalagens de alimentos (folha de alumínio), cabos eléctricos ou peças aeroespaciais. Estas ligas não são padrão para uso geral, mas desempenham papéis essenciais em indústrias específicas.

| Série de alumínio | Elemento de liga principal | Propriedades principais | Aplicativos comuns |

|---|---|---|---|

| 1xxx | Nenhum (Alumínio puro) | Excelente resistência à corrosão, muito suave | Condutores eléctricos, embalagens de alimentos, folhas de alumínio |

| 2xxx | Cobre | Muito forte, baixa resistência à corrosão | Estruturas de aeronaves, peças aeroespaciais |

| 3xxx | Manganês | Boa resistência à corrosão, fácil de moldar | Telhados, utensílios de cozinha, tanques de armazenamento |

| 4xxx | Silício | Resistência ao desgaste, estabilidade térmica | Peças para automóveis, fio de soldadura |

| 5xxx | Magnésio | Alta resistência, resistência à corrosão de nível marítimo | Construção naval, navios-tanque, carroçarias de camiões |

| 6xxx | Magnésio + Silício | Resistência média, boa soldabilidade | Estruturas, caixas, peças de máquinas |

| 7xxx | Zinco | Resistência mais elevada, menos maleável | Quadros aeroespaciais, peças de bicicleta de alto desempenho |

| 8xxx | Outros elementos (por exemplo, ferro, lítio) | Propriedades especiais (leveza, resistência, flexibilidade) | Folha, folha de bateria, embalagem, cabos |

Designações de temperatura e o seu significado

As designações das temperaturas mostram como uma liga de alumínio foi processada após a conformação. Estes tratamentos afectam a resistência, a flexibilidade e a dureza. Conhecer a têmpera ajuda-o a escolher o tipo certo para a sua aplicação.

Recozido (O Temper)

O temperamento significa que o material está totalmente recozido. Foi aquecido a uma temperatura específica e depois arrefecido lentamente. Este processo elimina as tensões internas, amolece o metal e melhora a ductilidade.

- Resistência à tracção: Cerca de 10-20 ksi (70-140 MPa), dependendo da liga

- Limite de escoamento: Frequentemente inferior a 5 ksi (35 MPa)

- Alongamento: Pode exceder o 30%, tornando-o ideal para estampagem profunda e dobragem complexa

Melhor utilizado para: Peças que necessitam de ser submetidas a uma conformação pesada sem fissurar, tais como depósitos de produtos químicos, utensílios de cozinha e reflectores de iluminação.

Endurecido por deformação (têmpera H)

Temperamento H aplica-se a ligas não tratáveis termicamente (como as séries 1xxx, 3xxx e 5xxx). A liga é reforçada através de trabalho a frio, como laminagem ou estiramento. Isto aumenta a resistência mas reduz a ductilidade. O segundo e terceiro dígitos após "H" indicam o nível de endurecimento por deformação e qualquer recozimento parcial.

Por exemplo:

- H14: Endurecido por tensão até meio duro

- H18: Endurecido por tensão até à dureza total

Resistência típica para 3003-H14:

- Resistência à tracção: ~22 ksi (150 MPa)

- Limite de escoamento: ~21 ksi (145 MPa)

- Alongamento: ~5-10%

Melhor utilizado para: Telhados, revestimentos, caleiras, tanques de armazenamento - aplicações que requerem uma força moderada e uma boa resistência à corrosão.

Tratados termicamente (T Temper)

Temperamento T é para ligas tratáveis termicamente (como as séries 2xxx, 6xxx e 7xxx). O metal é aquecido a uma temperatura elevada, mantido durante um determinado período de tempo, depois é temperado e envelhecido. Este processo aumenta drasticamente a resistência.

Os temperamentos mais comuns são

- T4: Solução de tratamento térmico e envelhecimento natural

- T6: Solução tratada termicamente e envelhecida artificialmente para uma resistência máxima

Exemplo: 6061-T6

- Resistência à tracção: ~45 ksi (310 MPa)

- Limite de escoamento: ~40 ksi (275 MPa)

- Alongamento: ~10-17%, consoante a espessura

Exemplo: 7075-T6 (classe aeroespacial)

- Resistência à tracção: ~83 ksi (570 MPa)

- Limite de escoamento: ~73 ksi (503 MPa)

- Alongamento: ~11%

Melhor utilizado para: Estruturas aeroespaciais, peças para automóveis, quadros de bicicletas e aplicações que exijam uma elevada relação resistência/peso.

Vantagens da utilização do alumínio

O alumínio é escolhido em muitas indústrias porque oferece vantagens práticas. Estas vantagens ajudam a melhorar o desempenho, a reduzir os custos e a suportar uma utilização a longo prazo.

Leve e resistente

O alumínio pesa muito menos do que o aço. Este facto ajuda a reduzir o peso total das peças sem renunciar à resistência. Suporta cargas elevadas em produtos como estruturas de aviões, painéis de automóveis e caixas de máquinas. É possível tornar as peças mais finas sem perder a estabilidade.

Resistência à corrosão

O alumínio forma uma camada de óxido natural quando exposto ao ar. Esta camada protege-o da ferrugem e dos danos superficiais. Isto torna-o útil em produtos de exterior, peças marítimas e ambientes húmidos. Ao contrário do aço, não necessita de pintura ou revestimento para resistir à ferrugem em muitos casos.

Reciclabilidade e sustentabilidade

O alumínio pode ser reciclado vezes sem conta. Não perde a sua força ou qualidade quando reutilizado. A reciclagem do alumínio consome muito menos energia do que a produção de alumínio novo. Isto diminui a pegada de carbono e reduz os custos de produção.

Condutividade térmica e eléctrica

O alumínio transfere bem o calor e a eletricidade. É por isso que é utilizado em dissipadores de calor, radiadores e cabos eléctricos. Espalha o calor rapidamente. Isto ajuda a proteger os dispositivos contra o sobreaquecimento. Também lida com o fluxo elétrico com um peso inferior ao do cobre em muitos sistemas de energia.

Aplicações de diferentes tipos de alumínio

Cada tipo de alumínio responde a necessidades específicas. O seu peso leve, a sua força e a sua resistência à ferrugem tornam-no útil em muitos domínios.

Aeroespacial e aviação

As aeronaves necessitam de materiais resistentes mas leves. As ligas de alumínio, como as séries 2xxx e 7xxx, são utilizadas em asas, painéis da fuselagem e peças do trem de aterragem. Estas ligas suportam tensões elevadas e mantêm-se resistentes ao longo do tempo. Também ajudam a reduzir o peso, o que diminui o consumo de combustível.

Fabrico de automóveis

Nos automóveis, o alumínio ajuda a reduzir o peso, mantendo a segurança e a resistência. As séries 5xxx e 6xxx são familiares em painéis de carroçaria, estruturas e peças de motor. Resistem à ferrugem e a amolgadelas. Isto torna os automóveis mais leves e mais económicos em termos de combustível, sem perder a durabilidade.

Construção e Arquitetura

O alumínio é utilizado em caixilhos de janelas, fachadas, coberturas e painéis estruturais. A série 6xxx é frequentemente escolhida pela sua resistência e bom acabamento. Resiste bem em condições exteriores. Também suporta designs simples em edifícios modernos.

Embalagens e bens de consumo

As séries 1xxx e 3xxx são familiares em embalagens de alimentos e bebidas, como latas e folhas de alumínio. São macias, fáceis de moldar e seguras para o contacto com alimentos. O alumínio também é utilizado em ferramentas, mobiliário e electrodomésticos. Dá um aspeto limpo e dura muito tempo sem muitos cuidados.

Eletricidade e eletrónica

O alumínio é utilizado em fios, conectores e dissipadores de calor. Conduz bem a eletricidade e pesa menos do que o cobre. A série 1xxx é utilizada em barramentos e linhas eléctricas aéreas. A série 6xxx é utilizada em dissipadores de calor e invólucros.

Escolhendo o alumínio certo: O que importa?

Escolher o alumínio não se trata de encontrar o "melhor" material - trata-se de encontrar o material certo para as suas necessidades específicas. Vejamos o que influencia a sua decisão em projectos do mundo real.

Força e desempenho

Se a sua peça tiver de suportar cargas pesadas, deverá considerar a série 6xxx para aplicações estruturais ou a série 7xxx para máxima resistência. Quando é necessária maquinagem de precisão, o 6061 oferece uma excelente trabalhabilidade com cortes limpos. Para peças que necessitam de ser dobradas ou moldadas, as ligas mais macias, como o alumínio 1100, não racharão sob pressão.

Condições ambientais

O ambiente desempenha um papel importante. As aplicações marítimas exigem a resistência à corrosão das ligas da série 5xxx. Os ambientes de alta temperatura podem empurrá-lo para a série 2xxx, embora necessite de revestimentos protectores. E se a soldadura estiver envolvida, é melhor evitar ligas problemáticas como as séries 2xxx e 7xxx - as séries 5xxx e 6xxx soldam de forma muito mais fiável.

Preocupações orçamentais e práticas

O custo é sempre um fator a ter em conta. O alumínio 3003 oferece poupanças em relação ao 5052, embora com algumas desvantagens em termos de resistência. A disponibilidade também é importante - enquanto o 6061 está facilmente disponível na maioria dos fornecedores, ligas como o 7075 requerem frequentemente encomendas especiais. E não se esqueça da utilização do material - a conceção em torno de tamanhos de stock padrão pode reduzir significativamente o desperdício e o custo.

Conclusão

O alumínio existe em muitos tipos, cada um com diferentes pontos fortes, utilizações e custos. Alguns são melhores para a força, outros para a dobragem ou para a resistência à corrosão. Conhecer a diferença entre as séries de ligas, as formas e os acabamentos ajuda-o a escolher o material certo para o trabalho.

Precisa de ajuda para selecionar o alumínio certo para o seu próximo projeto? Contactar a nossa equipa para aconselhamento especializado e apoio rápido e fiável ao fabrico.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.