Os fabricantes enfrentam frequentemente desafios no fabrico de peças redondas ou cilíndricas que requerem tolerâncias apertadas e acabamentos suaves. Peças como veios, pinos e componentes roscados devem encaixar com precisão, rodar suavemente e trabalhar de forma fiável sob carga. Mesmo pequenos erros de conceção ou de maquinação podem causar desequilíbrio, vibração ou desgaste precoce durante a utilização.

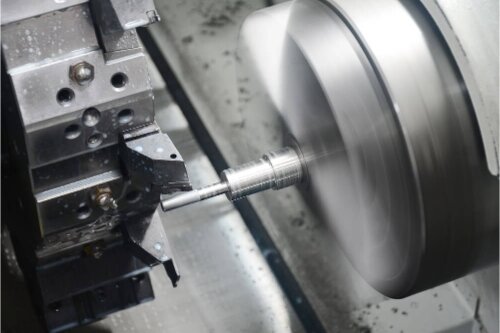

O torneamento com um torno é uma forma eficiente de obter precisão e repetibilidade. Neste processo, a máquina roda o material em torno de um eixo central enquanto uma ferramenta de corte o molda. Este método permite obter diâmetros precisos e superfícies lisas numa operação contínua.

Este artigo explica como funcionam os tornos, as operações que podem efetuar e porque são ideais para peças com caraterísticas cilíndricas. Vamos ver como este processo molda peças fiáveis para diferentes necessidades de fabrico.

O que é uma máquina de torno?

Um torno é uma máquina que dá forma ao material girando a peça de trabalho enquanto uma ferramenta de corte fixa remove o material. O principal objetivo é formar formas suaves, uniformes e perfeitamente redondas em torno de um eixo central. Este processo é ideal para criar peças como veios, tubos e casquilhos com elevada precisão.

Quando a peça de trabalho roda, a ferramenta de corte desloca-se ao longo do seu comprimento ou do seu diâmetro. A velocidade, o avanço e a posição da ferramenta são ajustados de acordo com o material e o resultado pretendido. Em conjunto, estas definições controlam o tamanho final da peça e o acabamento da superfície.

Tipos de tornos utilizados no fabrico moderno

Diferentes tipos de tornos adaptam-se a diferentes necessidades de produção. Cada tipo oferece as suas próprias vantagens, consoante a precisão, a complexidade e o volume de produção exigidos.

- Torno manual: Utilizada principalmente em pequenas oficinas e para protótipos. Os operadores controlam manualmente a profundidade de corte, a velocidade e o avanço. É uma óptima escolha para peças únicas ou pequenas séries de produção em que a flexibilidade é fundamental.

- Torno de torre: Equipado com uma torre rotativa que permite a utilização de várias ferramentas em simultâneo. Esta configuração permite mudanças rápidas de ferramentas e poupa tempo entre operações. É adequado para a produção em média escala que requer etapas de maquinação repetidas.

- Torno CNC: Controlados por programas informáticos, os tornos CNC podem efetuar cortes complexos automaticamente e com grande consistência. Os engenheiros podem definir percursos de ferramentas e velocidades exactas para obter resultados repetíveis e precisos. São amplamente utilizados em indústrias como a aeroespacial, médica e automóvel.

- Torno automático (tipo suíço): Concebida para produzir grandes quantidades de peças pequenas e pormenorizadas. Pode efetuar várias operações ao mesmo tempo, mantendo uma excelente precisão. Este tipo é ideal para componentes finos, compridos ou intrincados que requerem detalhes finos e precisão.

Componentes principais de um torno

Um torno funciona através de vários componentes principais que funcionam em conjunto para obter cortes precisos.

- Fuso: O eixo rotativo que segura e gira a peça de trabalho. Fornece a potência que acciona todo o processo de corte.

- Mandril: O dispositivo que agarra e centra o material. Mantém a peça de trabalho estável e segura durante o funcionamento da máquina.

- Carruagem: A parte móvel que transporta a ferramenta de corte ao longo da superfície da peça de trabalho. Controla a velocidade e a direção em que a ferramenta se desloca.

- Posto de ferramentas: Montado sobre o carro, segura as ferramentas de corte e permite mudanças rápidas ou ajustes de ângulo para diferentes cortes.

- Cabeçote móvel: Posicionado na extremidade oposta do fuso, suporta peças de trabalho longas ou finas. Também pode conter ferramentas como brocas ou alargadores para etapas de maquinação adicionais.

Porque é que o torneamento é ideal para caraterísticas cilíndricas?

O torneamento é o método de eleição para produzir peças que rodam em torno de um eixo central. Proporciona elevada precisão, acabamentos suaves e dimensões consistentes - qualidades essenciais para componentes que requerem uma simetria perfeita.

Simetria rotacional e remoção de material

O torneamento funciona melhor para peças circulares ou cilíndricas porque a peça de trabalho gira enquanto uma ferramenta de corte estacionária remove o material. Este movimento permite que a ferramenta entre em contacto com a superfície de forma uniforme, cortando camadas finas de forma controlada.

É um processo eficiente para fabricar veios, hastes, casquilhos e peças roscadas. O torneamento mantém a peça perfeitamente concêntrica, o que significa que todas as caraterísticas partilham o mesmo eixo central. Isto é essencial para o equilíbrio mecânico e o bom funcionamento. Também reduz o desperdício de material, uma vez que a ferramenta remove apenas o que é necessário para atingir as dimensões finais.

Obtenção de tolerâncias apertadas

Os tornos são conhecidos pela sua capacidade de manter diâmetros precisos e criar acabamentos de superfície finos. Ao ajustar a velocidade do fuso, a taxa de avanço e a posição da ferramenta, os operadores podem alcançar tolerâncias de poucos microns. A rotação constante assegura que cada passagem da ferramenta corta o material uniformemente.

Este nível de controlo é crucial para peças como rolamentos, acoplamentos e pistões, onde mesmo pequenos erros podem afetar o desempenho. Os tornos CNC vão mais longe, automatizando os movimentos com precisão digital. Eliminam a possibilidade de erro humano, produzindo peças suaves e precisas que cumprem normas de engenharia rigorosas.

Elevada repetibilidade para produção em série

Os tornos CNC oferecem uma excelente capacidade de repetição para grandes séries de produção. Uma vez programados, seguem a mesma trajetória de movimento para cada peça de trabalho, assegurando que cada peça corresponde às mesmas especificações.

Esta consistência poupa tempo durante a inspeção e reduz o risco de defeitos. Os trocadores de ferramentas automatizados e os sistemas de monitorização ajudam a manter o desempenho através da deteção precoce do desgaste das ferramentas. Para os fabricantes, isto significa uma produção mais rápida, menos interrupções e uma qualidade fiável em todos os lotes.

Tipos de operações de torno

O torneamento é um processo versátil que suporta várias operações de maquinagem. Cada uma delas molda a peça de trabalho de uma forma específica para atingir o tamanho, a forma e a qualidade de superfície pretendidos.

Virar de frente e virar a direito

O faceamento cria uma superfície lisa e plana na extremidade da peça de trabalho. A ferramenta de corte desloca-se da aresta exterior para o centro enquanto a peça roda. Isto prepara a superfície para passos posteriores como perfuração, roscagem ou montagem. Também assegura que a extremidade da peça é quadrada e uniforme.

Viragem a direito reduz o diâmetro da peça de trabalho ao longo do seu comprimento. A ferramenta desloca-se paralelamente ao eixo de rotação, removendo camadas uniformemente para formar um cilindro liso e uniforme. Esta operação define o corpo principal da peça e fornece uma dimensão de referência para a maquinação posterior.

Torneamento Cônico e Torneamento de Contorno

Torneamento cónico forma uma mudança gradual de diâmetro ao longo do comprimento da peça. Isto pode ser feito ajustando o ângulo da ferramenta ou deslocando o contra-ponto. É normalmente utilizado para fabricar veios, cones e conectores que necessitam de uma transição suave entre diferentes diâmetros.

Torneamento de contorno formas, perfis curvos ou irregulares, em vez de linhas rectas. Os tornos CNC são os que melhor executam esta tarefa, uma vez que seguem com precisão os percursos de ferramenta programados. Esta operação é frequentemente utilizada para peças com formas decorativas ou funcionais, tais como botões, pegas ou acessórios de precisão.

Ranhurar, roscar e separar

Ranhura corta canais estreitos na superfície da peça de trabalho. Estas ranhuras podem atuar como assentos para O-rings, clipes de retenção ou anéis de pressão utilizados em montagens mecânicas.

A roscagem forma ranhuras helicoidais ao longo da superfície exterior ou interior para criar roscas de parafuso. O processo depende da sincronização exacta entre a rotação do fuso e o movimento da ferramenta. O controlo CNC torna esta operação precisa e consistente em todos os lotes.

A separação, também conhecida como corte, separa uma secção acabada do material restante. Uma ferramenta de corte fina move-se diretamente para a peça de trabalho em rotação até que a peça se destaque. É normalmente o último passo do processo, deixando uma aresta limpa pronta para montagem ou acabamento posterior.

Tecnologia de torno CNC na produção moderna

O fabrico moderno depende da tecnologia de torno CNC para obter precisão, velocidade e qualidade consistente. Estas máquinas combinam o controlo digital com a precisão mecânica para criar peças complexas de forma eficiente e fiável.

Integração de sistemas CAD/CAM

Os tornos CNC ligam-se diretamente aos sistemas CAD e CAM. Os engenheiros desenham a peça num computador e convertem-na em código legível por máquina. Este processo elimina os erros de configuração manual e assegura que o percurso da ferramenta corresponde exatamente ao desenho.

Quando são necessárias actualizações de design, os engenheiros podem ajustar facilmente as definições como a velocidade de avanço, a posição da ferramenta ou a profundidade de corte no software. Este fluxo de trabalho digital reduz o tempo de configuração, melhora a precisão e reduz o tempo total de execução. É especialmente útil para protótipos e trabalhos personalizados que necessitam frequentemente de revisões rápidas.

Maquinação multieixos e ferramentas em tempo real

Os tornos CNC avançados possuem agora movimento multi-eixo, permitindo que a ferramenta de corte se mova em várias direcções para além dos eixos X e Z padrão. Isto torna possível criar formas complexas - tais como curvas, ângulos e cortes inferiores - sem remover e reposicionar a peça.

As ferramentas activas aumentam ainda mais a flexibilidade. Permite que o torno efectue operações adicionais como perfuração, fresagem ou roscagem enquanto a peça de trabalho permanece fixa no lugar. Isto reduz as mudanças de configuração, melhora o alinhamento e poupa tempo.

Automação e fabrico inteligente

A automatização transformou os tornos CNC em sistemas inteligentes e autónomos. Os robots podem carregar e descarregar materiais automaticamente, mantendo as máquinas a funcionar com pouco envolvimento do operador. Esta configuração permite uma produção contínua e resultados consistentes, especialmente para encomendas em grande escala.

Os sistemas de monitorização de ferramentas detectam o desgaste e ajustam automaticamente as condições de corte para manter a precisão. Os sensores digitais enviam dados de desempenho aos operadores, permitindo a manutenção preditiva antes da ocorrência de problemas. Estas tecnologias constituem a base para o fabrico inteligente.

Considerações sobre a conceção de peças torneadas

A conceção de peças para torneamento requer um planeamento cuidadoso. Mesmo pequenas escolhas de design podem influenciar o custo, a precisão e a facilidade de fabrico.

Seleção de geometrias adequadas

O torneamento no torno é mais eficaz para formas redondas e simétricas. Mantenha o desenho simples e centrado ao longo do eixo de rotação. As transições suaves entre diâmetros ajudam a reduzir o esforço da ferramenta e melhoram a estabilidade durante o corte.

A adição de filetes ou arestas arredondadas reduz a tensão no material e produz um acabamento mais limpo. As roscas, ranhuras e furos devem seguir as dimensões padrão para que possam ser utilizadas ferramentas padrão. Evite paredes finas ou cortes profundos que possam causar vibrações ou deformações.

Definição de tolerâncias realistas

As tolerâncias apertadas melhoram a precisão, mas também aumentam o tempo e o custo da maquinagem. Peças extremamente precisas requerem velocidades mais lentas e mais etapas de inspeção. Os projectistas devem escolher níveis de tolerância que satisfaçam a função da peça sem tornar a produção demasiado complexa.

Por exemplo, os ajustes críticos - como entre veios e rolamentos - podem exigir uma precisão de nível micrométrico. No entanto, as superfícies sem contacto podem ter limites mais flexíveis. Discutir antecipadamente os requisitos de tolerância com os maquinistas ajuda a encontrar o equilíbrio correto entre desempenho e custo. Esta abordagem evita retrabalho desnecessário e mantém a produção prática.

Compatibilidade de materiais e ferramentas

A escolha do material afecta tanto o desempenho da maquinação como a vida útil da ferramenta. Os metais duros, como o aço inoxidável e o titânio, necessitam de ferramentas de corte fortes e resistentes ao desgaste, frequentemente revestidas com carboneto ou cerâmica. Os materiais mais macios, como o alumínio ou o latão, permitem uma maquinação mais rápida, mas podem necessitar de ferramentas mais afiadas para evitar marcas na superfície ou rasgões.

A geração de calor é outro fator chave. Alguns materiais produzem temperaturas de corte elevadas, o que pode provocar o desgaste da ferramenta ou pequenas alterações dimensionais. A utilização da forma correta da ferramenta, do líquido de refrigeração e da velocidade de corte ajuda a controlar o calor e a manter a consistência.

FAQs

Que tipos de peças são mais adequados para a maquinagem em torno?

A maquinação em torno é melhor para peças com simetria rotacional. Exemplos típicos incluem veios, hastes, casquilhos, espaçadores, polias e peças roscadas. Qualquer componente que gire em torno de um eixo central pode ser fabricado de forma eficiente num torno.

É possível criar formas complexas utilizando o torneamento CNC?

Sim. Os tornos CNC com controlo multieixos e ferramentas activas podem produzir formas detalhadas e complexas, tais como cones, contornos, ranhuras e roscas. Com uma programação digital precisa, o torneamento CNC combina vários processos - como perfuração, fresagem e ranhura - numa única configuração.

Que níveis de tolerância podem ser alcançados na maquinagem de tornos?

Os tornos CNC modernos podem atingir tolerâncias tão apertadas como ±0,005 mm (±0,0002 in) para componentes de alta precisão. A tolerância efectiva depende do estado da máquina, do tipo de material e da configuração das ferramentas. Os tornos manuais têm normalmente tolerâncias ligeiramente maiores, cerca de ±0,02 mm (±0,001 in).

Qual é a diferença entre o acabamento superficial do torneamento e da retificação?

O torneamento proporciona um acabamento suave adequado para a maioria das utilizações mecânicas e industriais, com uma rugosidade típica entre Ra 1,6-3,2 µm. A retificação, por outro lado, remove o material com discos abrasivos e obtém acabamentos mais finos, atingindo valores de Ra tão baixos como 0,2 µm.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.