Ao projetar ou adquirir peças metálicas, os engenheiros e fabricantes deparam-se frequentemente com uma questão fundamental: qual o método de produção que melhor se adequa ao projeto em termos de custos e prazos de entrega? A seleção do processo errado pode levar à perda de tempo, ao aumento dos custos e até à falha de componentes. Muitos partem do princípio de que todas as peças metálicas são fabricadas da mesma forma, mas, na realidade, diferentes peças são mais adequadas a outros processos de fabrico.

É por isso que é essencial compreender a diferença entre o fabrico de chapa metálica e a estampagem de chapa metálica. Cada método tem as suas próprias vantagens, limitações e casos de utilização ideais. Ao compreender a diferença entre eles em termos de velocidade de produção, custo, precisão e desempenho do material, os engenheiros podem tomar decisões mais informadas que poupam dinheiro, melhoram a qualidade e reduzem os prazos de entrega.

Nas secções seguintes, explicaremos como cada processo funciona e onde tem melhor desempenho, ajudando-o a determinar que método de fabrico se adequa aos seus objectivos de design, orçamento e produção.

O que é o fabrico tradicional de chapa metálica?

Fabrico tradicional de chapas metálicas é um processo de fabrico abrangente que combina operações manuais e de máquinas para cortar, dobrar, rebitar, encaixar por pressão, rebaixar, gravar, soldar e montar materiais metálicos em peças acabadas. Este método oferece uma elevada flexibilidade, permitindo aos engenheiros criar rapidamente protótipos e peças de baixo volume sem a necessidade de moldes dispendiosos. Também permite alterações rápidas no design a baixo custo.

Processos principais

O fabrico tradicional de chapas metálicas combina normalmente várias operações de conformação e união para transformar chapas metálicas planas em componentes funcionais. Cada passo assegura a precisão dimensional, a resistência estrutural e a qualidade geral.

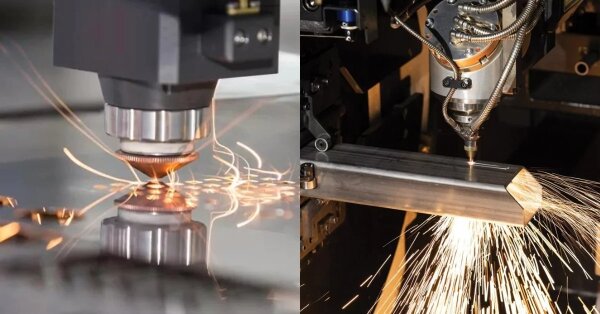

- Corte: Corte a laser, tosquia, corte por jato de águaO corte de arame é utilizado para criar formas planas que correspondem às dimensões do projeto, incluindo orifícios internos.

- Flexão: Utilizar um travão de prensaA folha é pressionada entre uma matriz e uma ranhura em V para formar ângulos precisos e suaves que vão de 0° a 180°.

- Soldadura: Técnicas como a soldadura MIG, TIG ou por pontos unem permanentemente as peças para criar conjuntos fortes e sem costuras.

- Fixação e inserção de ferragens: Os processos como a rebitagem, o clinching ou a instalação de porcas, pernos e parafusos PEM aumentam a resistência da peça e simplificam a montagem.

- Opções de acabamento, como revestimento em pó, escovagem, anodização, passivação ou pintura, melhoram o aspeto, melhoram a resistência à corrosão e, em alguns casos, aumentam a condutividade eléctrica.

- Conjunto: Os componentes maquinados são alinhados, encaixados e fixados para formar conjuntos completos prontos para entrega ou utilização direta.

Capacidades

O fabrico tradicional de chapa metálica pode lidar com uma vasta gama de projectos, desde protótipos simples a montagens completas. Consegue tolerâncias apertadas, excelentes acabamentos de superfície e uma integridade estrutural fiável.

Os produtos típicos incluem caixas, suportes, painéis, armários, armações e coberturas. Os fabricantes também produzem estruturas soldadas, bastidores, consolas, blindagens EMI/RF e barramentos utilizados em sistemas industriais e electrónicos.

Muitas oficinas oferecem serviços internos, incluindo acabamento, instalação de hardware e montagem mecânica. Isto reduz os prazos de entrega e melhora a consistência entre lotes. Quer necessite de um protótipo complexo ou de uma pequena produção, o fabrico tradicional de chapa metálica proporciona a flexibilidade e a precisão necessárias para satisfazer requisitos exigentes.

Volume de produção típico e aplicações

O fabrico tradicional de chapa metálica é mais adequado para produções de baixa a média dimensão. Oferece tempos de preparação curtos para trabalhos personalizados e permite modificações de design sem grandes reequipamentos.

Isto torna-a ideal para indústrias que valorizam a flexibilidade e a rapidez de execução - como a eletrónica, os dispositivos médicos, a prototipagem automóvel, os componentes de máquinas, os sistemas de servidores, as baterias, os utensílios de cozinha e o mobiliário metálico.

Os fabricantes utilizam frequentemente este método para produzir caixas personalizadas, painéis de controlo, dispositivos de teste e caixas de precisão. Uma vez que cada projeto pode ser adaptado a necessidades específicas, o fabrico tradicional de chapa metálica é uma excelente escolha para engenheiros que procuram peças personalizadas e de alta qualidade.

O que é a estampagem de chapa metálica?

Estampagem de chapa metálica é um processo que utiliza matrizes especializadas e prensas de alta velocidade para moldar chapas metálicas planas em peças específicas. Ao contrário do fabrico tradicional, que requer vários passos manuais, a estampagem pode completar a conformação num ou em vários passos de prensa, tornando-a rápida e precisa. Para peças com estruturas simples, a estampagem pode frequentemente criar toda a forma numa única operação.

Visão geral do processo

O processo de estampagem de chapas metálicas começa normalmente com a alimentação de chapas planas ou bobinas numa prensa de estampagem. A prensa aplica uma pressão controlada, empurrando o metal para dentro de uma cavidade para formar a forma desejada. Dependendo do projeto, podem ser utilizadas diferentes técnicas de estampagem:

- Supressão: Corta formas planas de chapas metálicas antes de as moldar.

- Piercing: Perfura orifícios ou aberturas na folha.

- Flexão: Forma ângulos ou flanges num único golpe de prensa.

- Desenho profundo: Puxa a folha para uma cavidade de matriz para formar peças ocas ou curvas.

- Cunhando: Aplica uma pressão elevada para obter dimensões exactas, superfícies lisas ou um nivelamento aceitável quando necessário.

- Gravação em relevo: Cria padrões em relevo ou rebaixados para aumentar a resistência ou a atração visual.

Estas operações podem ser realizadas separadamente ou integradas em matrizes progressivas, que executam vários passos num ciclo de prensagem contínuo. Esta configuração aumenta consideravelmente a velocidade, a eficiência e a consistência das peças.

Ferramentas e Equipamentos

A estampagem de chapa metálica depende de ferramentas duradouras e de alta precisão para conseguir uma produção consistente e a alta velocidade. Cada matriz é feita por medida para uma peça específica e tem de cumprir os requisitos exactos do projeto. O equipamento típico inclui:

- Prensas de estampagem: Prensas mecânicas ou hidráulicas que fornecem a força de conformação. São selecionadas diferentes tonelagens de prensa com base na espessura e no tamanho da peça.

- Matrizes e Socos: Ferramentas de aço endurecido que definem a forma, as dimensões e as caraterísticas da peça.

- Sistemas de alimentação: Mecanismos automatizados que alimentam o material em folha ou em bobina na prensa a um ritmo constante, melhorando a eficiência, reduzindo o trabalho manual e minimizando a fadiga do trabalhador.

- Ferramentas de manutenção de matrizes: Equipamento utilizado para limpeza, afiação e manutenção de matrizes para garantir a precisão e a consistência do desempenho a longo prazo.

Materiais típicos e gama de espessuras

A estampagem de chapa metálica suporta uma vasta gama de materiais, incluindo aço laminado a frio, aço inoxidável, alumínio, latão, cobre e titânio. Cada material oferece diferentes níveis de força, resistência à corrosão e formabilidade, permitindo aos engenheiros escolher a melhor combinação para os requisitos de desempenho do produto.

A espessura de processamento típica varia entre 0,2 mm e 6 mm, dependendo do tipo de material e do design da peça. As chapas finas são ideais para peças leves, enquanto as chapas mais grossas são utilizadas para componentes de suporte de carga ou de alta resistência.

Diferenças significativas entre os dois métodos

Embora tanto o fabrico tradicional de chapa metálica como a estampagem de chapa metálica produzam peças metálicas, diferem significativamente em termos de escala de produção, estrutura de custos, precisão e flexibilidade. Geralmente, o fabrico dá ênfase à versatilidade e à personalização, enquanto a estampagem se centra na elevada eficiência e na produção em massa.

Eficiência de produção

O fabrico tradicional envolve várias etapas, incluindo corte, dobragem, inserção de hardware, soldadura, tratamento de superfície, serigrafia, gravação a laser e montagem. Cada passo requer configuração e manuseamento individuais, tornando o processo mais lento mas altamente flexível. É ideal para a produção de pequenos e médios volumes ou para projectos que requerem actualizações frequentes do design - as alterações podem ser feitas rapidamente e a baixo custo.

Em contrapartida, a estampagem baseia-se em prensas automatizadas que completam várias operações num único ciclo. Uma vez preparadas as matrizes, as peças podem ser produzidas a velocidades extremamente elevadas com um mínimo de intervenção manual. Isto torna a estampagem a escolha preferida para a produção em grande escala, onde a velocidade, a estabilidade e a consistência são fundamentais.

Fatores de Custo

A diferença de custos mais significativa reside no investimento em ferramentas. O fabrico tradicional não requer moldes dispendiosos, pelo que o seu custo inicial de instalação é baixo, tornando-o ideal para pequenos lotes ou protótipos. As principais despesas provêm da mão de obra e do tempo de máquina.

A estampagem, no entanto, requer matrizes de engenharia de precisão, o que implica custos iniciais mais elevados. Mas assim que as matrizes estiverem prontas, o preço por peça desce drasticamente. Para uma produção contínua ou de grande volume, a poupança de custos resultante da produção em massa compensa rapidamente o investimento inicial em ferramentas.

Complexidade da peça

O fabrico tradicional lida mais facilmente com projectos complexos e permite modificações flexíveis. Os engenheiros podem ajustar as caraterísticas, misturar materiais ou alterar os métodos de montagem sem grandes perturbações. Isto torna-o ideal para o desenvolvimento de protótipos, caixas personalizadas e produção de pequenos lotes.

A estampagem, por outro lado, é mais adequada para geometrias mais simples e repetíveis. Uma vez feitas as matrizes, qualquer alteração no projeto requer um novo trabalho, o que é moroso e dispendioso. No entanto, a estampagem pode ainda integrar múltiplas caraterísticas - como furos, dobras e relevos - numa única operação, mantendo uma elevada consistência em grandes volumes.

Precisão e tolerâncias

O fabrico tradicional atinge normalmente tolerâncias entre ±0,05 mm e ±0,20 mm, dependendo da precisão do equipamento e da competência do operador. Ferramentas como cortadores a laser e prensas CNC aumentam a precisão, mas podem ainda ocorrer pequenos desvios devido à soldadura manual ou aos processos de montagem.

A estampagem oferece uma precisão mais elevada e mais consistente, frequentemente com uma precisão de ±0,05 mm ou superior, graças às suas ferramentas fixas e à força de prensagem controlada. Este nível de precisão é crucial para os componentes que têm de ser montados com exatidão em conjuntos automatizados ou sistemas mecânicos de precisão.

Resistência da peça e integridade estrutural

No fabrico tradicional, as peças são unidas através de soldadura, rebitagem ou fixação. Estas uniões podem introduzir pontos de concentração de tensões, mas com um controlo adequado do processo e uma soldadura de alta qualidade, as estruturas acabadas podem continuar a ser fortes e fiáveis.

As peças estampadas, pelo contrário, são formadas a partir de uma única folha de metal, sem costuras de soldadura ou linhas de junção. O grão de metal contínuo melhora a resistência e a durabilidade gerais. Nalguns casos, o processo de conformação provoca o endurecimento por trabalho, o que aumenta a dureza do material, tornando as peças estampadas particularmente adequadas para aplicações de carga elevada ou de grande esforço.

Fazer a escolha estratégica para o seu projeto

A escolha do método de fabrico adequado é um dos passos mais importantes para garantir o sucesso do seu projeto. Cada processo tem pontos fortes únicos, e a chave é alinhar a técnica com os seus objectivos de produção, requisitos de design e orçamento.

Avaliação do volume de produção

O fabrico tradicional de chapa metálica é mais adequado para projectos de 1 a 1.000 unidades, em que a flexibilidade e a adaptabilidade do design são mais importantes do que o custo unitário. As alterações de configuração demoram normalmente apenas 1 a 3 horas e não requerem matrizes personalizadas, o que torna esta abordagem ideal para protótipos, execuções-piloto e peças especializadas de baixo volume.

A estampagem de chapa metálica, pelo contrário, torna-se altamente rentável quando a produção excede as 10.000 unidades. Após a conclusão das matrizes, as prensas de estampagem podem funcionar continuamente com o mínimo de mão de obra. Uma única linha de prensa de alta velocidade pode produzir mais de 500.000 peças por mês com excelente precisão e repetibilidade.

Para a produção em grande escala, este elevado rendimento compensa rapidamente o investimento inicial em ferramentas.

Avaliar a complexidade do projeto de peças

O fabrico tradicional proporciona aos engenheiros uma maior liberdade na geometria das peças. Pode lidar com montagens complexas que envolvem múltiplas dobras, soldaduras ou subcomponentes e permite alterações frequentes no design. Por exemplo, caixas ou estruturas complexas com dez ou mais curvas e cordões de soldadura podem ser modificadas rapidamente sem necessidade de alterações nas ferramentas.

A estampagem é mais adequada para peças que são simples, repetíveis e de conceção estável. Mudar ou retrabalhar uma matriz pode levar semanas e custar milhares de dólares, tornando-a impraticável para projectos que requerem actualizações frequentes. No entanto, a estampagem progressiva pode ainda lidar com peças detalhadas com furos, nervuras e relevos - desde que o design permaneça fixo.

Consideração do prazo de execução e do orçamento

O tempo de execução e o orçamento são também factores-chave na tomada de decisões. O fabrico tradicional pode fornecer protótipos em 3-7 dias e completar lotes de baixo volume em 2-4 semanas. O curto tempo de preparação permite uma transição rápida do projeto para a produção.

A estampagem de chapa metálica, no entanto, requer um período de preparação mais extenso devido à conceção e fabrico da matriz, que normalmente demora 4-8 semanas, dependendo da complexidade da peça. Quando as matrizes estão prontas, a produção é muito rápida - a produção em grande escala pode começar em poucas horas, e os custos unitários baixam significativamente.

Do ponto de vista dos custos:

- O fabrico tem um baixo custo de arranque, mas custos de mão de obra e de máquinas mais elevados por lote.

- A estampagem implica um investimento inicial mais elevado em ferramentas, mas o custo por unidade é muito inferior para a produção repetida ou a longo prazo.

Pronto para iniciar o seu projeto?

Se está pronto para dar vida ao seu projeto de peça metálica, agora é a melhor altura para agir. Quer necessite de um protótipo de alta precisão, de uma produção personalizada de baixo volume ou de um fabrico em grande escala, a escolha do processo adequado pode ajudá-lo a poupar tempo, reduzir custos e garantir uma excelente qualidade do produto.

Envie-nos os seus desenhos de peças ou modelos 3D o mais rapidamente possível. A nossa equipa de engenharia irá analisar o seu projeto, fornecer recomendações profissionais e oferecer um orçamento rápido e sem compromisso.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.