A estampagem de titânio é utilizada em indústrias onde as peças têm de ser fortes, fiáveis e capazes de suportar condições difíceis. É popular porque é leve, forte e resiste à ferrugem e à corrosão. Mas estampar titânio não é tão simples como trabalhar com alumínio ou aço. É necessária uma abordagem diferente - tanto na configuração como na execução.

Se o titânio é tão difícil de estampar, porque é que algumas oficinas continuam a utilizá-lo? Vamos examinar o processo, as melhores práticas e as formas de evitar problemas comuns.

O que é a estampagem em titânio?

A estampagem de titânio é o processo de prensagem de folhas ou bobinas planas de titânio em formas específicas, utilizando matrizes e prensas de alta força. O processo de estampagem pode incluir etapas como estampagem profunda, corte, dobragem, gravação ou perfuração, cada uma delas ajudando a moldar o metal na peça final.

Tem uma elevada relação resistência/peso e não se deforma facilmente, o que provoca um maior retorno elástico durante a dobragem. O titânio também não transfere bem o calor, pelo que as ferramentas podem desgastar-se mais rapidamente e a conformação pode demorar mais tempo. É por isso que as lojas têm frequentemente de utilizar ferramentas mais duras, lubrificantes especiais e controlar cuidadosamente a velocidade e a pressão da prensa.

Fundamentos do material de titânio

Para trabalhar corretamente com titânio, é necessário compreender o material. Os diferentes graus de titânio actuam de forma diferente durante a estampagem. Conhecer as suas principais caraterísticas ajuda a evitar erros e a obter melhores resultados.

Graus de titânio utilizados na estampagem

O titânio está disponível em dois tipos principais: comercialmente puro (CP) e ligas. Cada um deles satisfaz necessidades diferentes consoante a sua força, resistência à ferrugem e facilidade de formação.

- Grau 1: É o mais macio e mais fácil de moldar. É bom para desenhos profundos e peças pormenorizadas. Comum em tanques químicos e peças médicas.

- Grau 2: Um pouco mais forte do que o grau 1, mas ainda fácil de carimbar. É o grau CP mais popular no trabalho geral com metais.

- Graus 3 e 4: São mais fortes mas mais difíceis de formar. São frequentemente utilizados em recipientes sob pressão e em peças estruturais.

- Grau 5 (Ti-6Al-4V) é a liga de titânio mais utilizada. É muito forte, leve e resiste bem à corrosão. Mas é mais difícil de estampar porque não se dobra facilmente.

- Grau 9 (Ti-3Al-2,5V): Este equilibra resistência e maleabilidade. É mais fácil de trabalhar do que o grau 5, mas mais resistente do que o titânio puro.

Propriedades mecânicas e físicas do titânio

O titânio é conhecido por ser forte, leve e resistente à ferrugem. Estas caraterísticas fazem com que se comporte de forma diferente de metais como o aço ou o alumínio durante a estampagem.

- Relação resistência/peso: O titânio é tão forte como o aço, mas muito mais leve. Isto torna-o ótimo para peças que necessitam de resistência mas não de peso.

- Ductilidade: Os graus CP dobram-se mais facilmente. As ligas como o grau 5 são mais rígidas e podem rachar se não forem manuseadas corretamente.

- Primavera de volta: O titânio tem tendência a recuperar após a dobragem. Poderá ser necessário dobrar demasiado ou ajustar o molde para obter a forma correta.

- Condutividade térmica: O titânio não transfere bem o calor. Aquece durante a estampagem, o que pode desgastar as ferramentas mais rapidamente se não for gerido.

- Resistência à corrosão: O titânio resiste bem à água salgada, aos produtos químicos e a outros ambientes difíceis.

Processos de estampagem em titânio

O titânio pode ser conformado de várias formas, mas cada método tem limites. A escolha certa depende do desenho da peça, do tamanho da produção e do tipo de titânio que está a utilizar.

Estampagem a frio vs. estampagem a quente para titânio

A estampagem a frio molda o titânio à temperatura ambiente. Funciona bem para chapas finas e peças simples. Este método é frequentemente utilizado com graus mais suaves, como o Grau 1 ou o Grau 2. A estampagem a frio ajuda a manter o grão do metal e o acabamento da superfície. No entanto, a elevada resistência e a baixa ductilidade do titânio podem causar dorso da mola ou fissuras.

Para que a estampagem a frio funcione, normalmente é necessário:

- Matrizes bem concebidas com raios suaves.

- Prensas com elevada força

- Lubrificantes para reduzir o desgaste e a fricção

A estampagem a quente envolve o aquecimento do titânio antes de o formar. A maioria dos graus é formada entre 500°C e 900°C. O aquecimento reduz a resistência do metal, tornando-o mais fácil de dobrar e moldar sem danos. Este método é o melhor para ligas mais duras como o Grau 5, especialmente para peças aeroespaciais ou automóveis.

São necessárias configurações de estampagem a quente:

- Sistemas de aquecimento da chapa ou da matriz

- Matrizes capazes de suportar temperaturas elevadas

- Arrefecimento adequado para evitar deformações ou oxidação

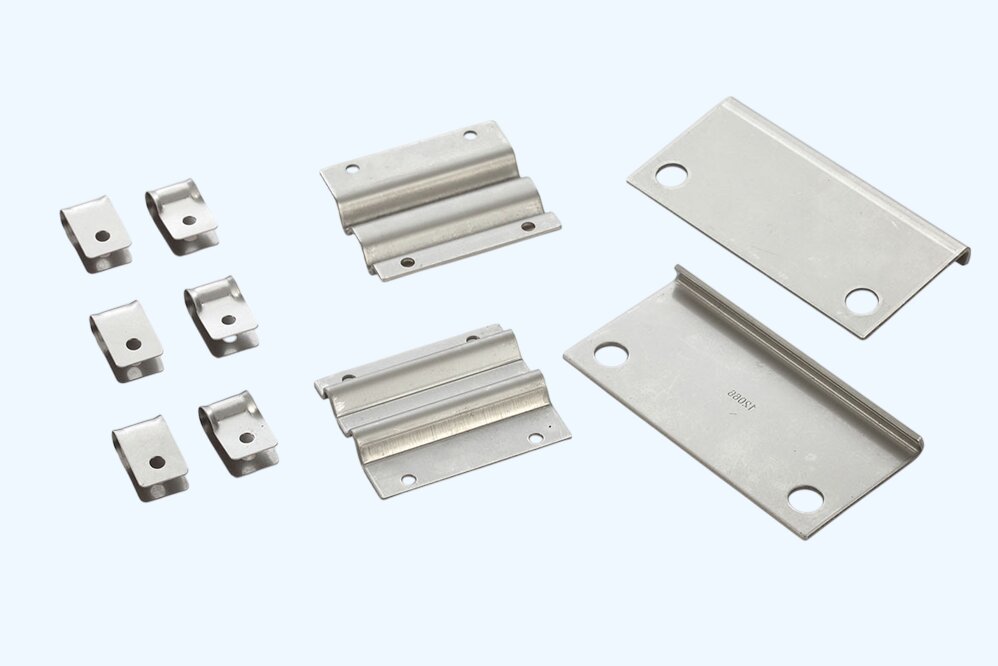

Estampagem Progressiva

Estampagem progressiva é utilizado quando são necessárias peças de grande volume. Uma longa tira de titânio passa por uma matriz com várias fases. Cada fase faz um trabalho - cortar, dobrar ou formar - até que a peça final seja feita no fim.

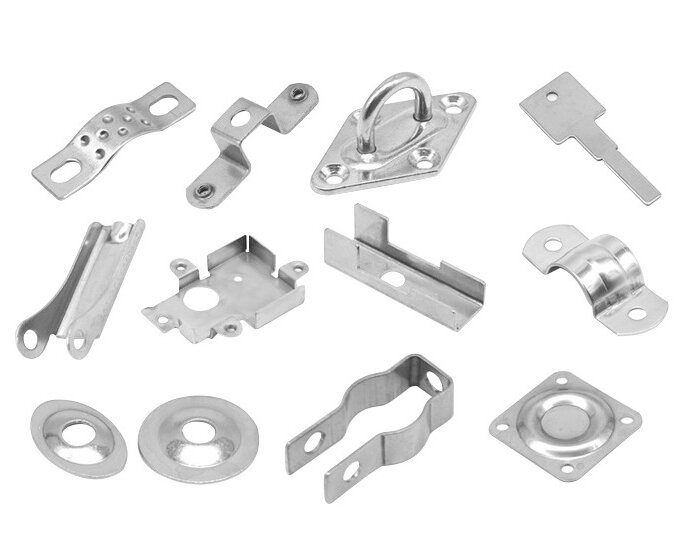

Este método é ótimo para peças que necessitam de vários passos. Reduz o manuseamento, acelera a produção e mantém os resultados consistentes. É frequentemente utilizado para clipes, suportes ou pequenos conectores aeroespaciais e electrónicos.

Uma vez que o titânio é duro e elástico, as matrizes têm de ser cuidadosamente concebidas. Cada estação tem de se ajustar ao retorno elástico e à tensão. A lubrificação é também muito importante para evitar a escoriação e reduzir o desgaste da ferramenta.

Técnicas de desenho profundo e de gravação em relevo

Desenho profundo estica uma folha plana de titânio numa matriz para criar formas redondas ou semelhantes a caixas. Este método produz artigos como conchas médicas, contentores e caixas finas. Uma vez que o titânio não é muito dúctil, a obtenção da forma correta requer frequentemente várias etapas. O aquecimento entre etapas (recozimento) ajuda a reduzir as fissuras.

Para obter melhores resultados com o desenho profundo:

- Manter a profundidade de tração baixa em cada passo

- Aplicar uma força uniforme para manter a folha no lugar

- Adicionar recozimento se o metal começar a rasgar

A gravação em relevo pressiona padrões na superfície do titânio. Estes podem ser logótipos, texturas ou marcas de aderência. Um par de matrizes combinadas pressiona a forma na peça. A gravação em relevo pode fazer parte do passo principal de estampagem ou ser efectuada separadamente no final.

Devido ao facto de o titânio voltar a saltar após a formação, os detalhes em relevo podem não permanecer nítidos. Poderá ser necessária mais pressão ou passos adicionais para desenhos mais profundos. Ainda assim, a gravação em relevo é uma forma rápida e económica de adicionar função ou marca.

Principais vantagens da estampagem em titânio

O titânio não é apenas forte - foi concebido para um elevado desempenho nos ambientes mais difíceis. Estas vantagens fazem com que as peças em titânio estampado valham o esforço e o custo extra.

Relação força/peso e resistência à corrosão

O titânio oferece uma elevada relação resistência/peso. É quase tão forte como o aço inoxidável, mas cerca de 40% mais leve. Isto torna-o ideal para indústrias onde a redução de peso ajuda o desempenho ou a eficiência, como a aeroespacial, a automóvel e a de artigos desportivos.

Também resiste melhor à corrosão do que a maioria dos metais. O titânio mantém-se sem revestimentos ou substituições frequentes, quer esteja exposto a água salgada, produtos químicos ou ambientes húmidos. Isto prolonga a vida útil da peça e reduz a manutenção.

Biocompatibilidade e resistência ao calor

O titânio é biocompatível, o que significa que funciona de forma segura dentro do corpo humano sem causar reacções. É por esta razão que é comum em implantes médicos, ferramentas cirúrgicas e equipamento dentário. As peças de titânio estampadas podem ser moldadas em formas médicas precisas, mantendo a pureza do material.

Também resiste ao calor. O titânio mantém a sua resistência mesmo a altas temperaturas. Não se deforma facilmente sob stress térmico. Isto torna-o uma escolha forte para componentes de aeronaves, peças de motores e ferramentas industriais que enfrentam cargas térmicas elevadas.

Durabilidade em ambientes agressivos

O titânio é resistente. Resiste ao impacto, ao stress, à vibração e ao desgaste. Sob utilização repetida em condições agressivas, não racha nem corrói como o alumínio ou o aço.

O titânio dura mais tempo em ambientes agressivos - plataformas offshore, fábricas de produtos químicos ou climas desérticos. As peças estampadas podem sobreviver a anos de exposição sem falhar. Esta fiabilidade justifica os custos mais elevados do material e das ferramentas.

Aplicações comuns de peças estampadas em titânio

A estampagem de titânio é utilizada em todas as indústrias onde o desempenho, a fiabilidade e a durabilidade a longo prazo são fundamentais. Eis como diferentes sectores o utilizam para resolver desafios do mundo real.

Aeroespacial

No sector aeroespacial, o peso e a resistência são importantes. As peças de titânio estampado são utilizadas em suportes estruturais, painéis e escudos térmicos. Estas peças ajudam a reduzir o peso da aeronave sem sacrificar a segurança.

A resistência do titânio ao calor e à corrosão também o torna perfeito para peças de motor, componentes do sistema de combustível e fixadores. Resiste em ambientes de elevada altitude e tensão, onde outros metais falham.

Dispositivos médicos

O titânio não é tóxico e não reage com os tecidos do corpo, pelo que é utilizado para peças estampadas em instrumentos cirúrgicos, estruturas de implantes e componentes ortopédicos.

A estampagem permite aos fabricantes moldar formas finas e precisas que se mantêm fortes e estéreis. O processo também permite a produção de grandes volumes de peças consistentes e de alta qualidade.

Automóvel

O titânio é utilizado em veículos eléctricos e de alto desempenho para reduzir o peso e aumentar a resistência. As peças de titânio estampado encontram-se em sistemas de suspensão, escudos térmicos, componentes de escape e suportes.

A sua resistência ao calor é ideal para peças próximas de motores ou baterias. A utilização do titânio ajuda a melhorar a eficiência do combustível e o manuseamento sem comprometer a durabilidade.

Eletrônicos de consumo

O titânio é leve, forte e elegante, o que o torna perfeito para caixas, molduras e suportes internos de computadores portáteis, smartphones e dispositivos portáteis.

As peças em titânio estampado conferem à eletrónica premium um acabamento elegante e de alta qualidade, acrescentando resistência a riscos e rigidez. O resultado é um produto durável que se sente bem na mão e dura mais tempo.

Desafios na estampagem de titânio

A estampagem de titânio é mais difícil do que trabalhar com aço ou alumínio. A sua resistência, baixa elasticidade e comportamento da superfície criam problemas únicos, exigindo um planeamento cuidadoso e técnicas especiais.

Gripagem e desgaste da ferramenta

O titânio adere às ferramentas quando pressionado, especialmente sob alta pressão ou calor. Esta aderência é designada por galling. Acontece quando pedaços de titânio se soltam e se colam à matriz ou à superfície da peça. A escoriação pode arruinar o acabamento e danificar a ferramenta.

Além disso, o titânio é duro com as matrizes. Desgasta-as mais rapidamente do que os metais mais macios. Para reduzir este fenómeno, as lojas utilizam:

- Ferramentas de materiais duros ou revestidos

- Lubrificantes que reduzem o atrito

- Verificações e manutenção frequentes das ferramentas

Dificuldade em formar formas complexas

O titânio não se dobra tão facilmente como outros metais. Tem baixa ductilidade e forte retorno elástico, pelo que tende a regressar à sua forma original após a conformação. Este facto dificulta a criação de formas profundas, curvas ou complexas sem problemas.

São comuns problemas como fissuras, ângulos fracos ou distorção. Para resolver este problema, os fabricantes costumam:

- Utilizar a enformação a quente em vez da enformação a frio

- Adicionar mais etapas de formação

- Conceber matrizes com raios de curvatura maiores e controlo mais apertado

Acumulação de calor e endurecimento por trabalho

O titânio não liberta calor rapidamente. Durante a estampagem, o metal aquece rapidamente e mantém-se quente, o que pode danificar as ferramentas e afetar o aspeto da peça.

Além disso, quanto mais se molda o titânio, mais duro ele fica - um processo chamado endurecimento por trabalho. Isto torna-o mais difícil de voltar a dobrar sem rachar.

Para gerir estes problemas, é comum utilizar:

- Velocidades de prensagem mais lentas

- Sistemas de arrefecimento ou tempo de repouso entre etapas

- Conformação por fases, com recozimento entre passagens, se necessário

Melhores práticas para uma estampagem de titânio bem sucedida

O titânio pode ser estampado com bons resultados, mas é necessária a configuração correta. As dicas abaixo ajudam a reduzir o desgaste da ferramenta, evitar defeitos nas peças e melhorar a qualidade em toda a produção.

Técnicas corretas de lubrificação e revestimento

A fricção é um grande problema na estampagem de titânio. Se a folha se colar à matriz, pode causar desgaste e danificar a ferramenta e a peça. É por isso que uma boa lubrificação é fundamental.

Os óleos normais não funcionam muitas vezes bem em titânio. Em vez disso, utilize opções de alto desempenho como:

- Lubrificantes de película sólida

- Lubrificantes com grafite, dissulfureto de molibdénio ou nitreto de boro

Em trabalhos de grande volume, os revestimentos de matrizes ajudam ainda mais. Revestimentos como nitreto de titânio (TiN) ou carbono tipo diamante formam uma superfície dura e lisa, ajudando a reduzir a aderência e a prolongar a vida útil da matriz.

Aplicar sempre o lubrificante de forma homogénea. Reaplique-o durante os percursos longos. E teste a sua combinação de lubrificante e revestimento com o grau específico de titânio que está a utilizar.

Controlo da temperatura e da velocidade

O titânio aquece rapidamente durante a estampagem e não arrefece rapidamente. Se a moldagem for demasiado rápida, esse calor acumula-se. Isto pode causar fissuras, desgastar as ferramentas e arruinar a peça.

Para o evitar:

- Utilizar a prensa a velocidades mais lentas

- Utilizar a estampagem a quente para ligas resistentes como o grau 5

- Manter o calor uniforme em toda a folha

Um aquecimento desigual provoca a deformação ou distorção das peças. Se estiver a utilizar estampagem a quente, certifique-se de que a configuração inclui sensores de calor ou controlos de temperatura. Evite tentar dar forma a toda a peça de uma só vez. Em vez disso, molde a peça em várias etapas mais leves.

Abordagens de pós-processamento e acabamento

As peças de titânio estampadas necessitam frequentemente de limpeza. As arestas podem estar afiadas, a superfície pode ter marcas e o metal pode conter tensões internas. O pós-processamento corrige estes problemas e melhora a qualidade da peça.

As etapas comuns de acabamento incluem:

- Rebarbagem: Alisa as arestas vivas e elimina as rebarbas resultantes da perfuração ou do corte

- anelamento: Liberta a tensão no metal e facilita a sua moldagem em etapas posteriores

- Tratamento da superfície: Decapagem, passivaçãoA limpeza e a preparação da superfície podem ser efectuadas com jato de areia ou granalha

- Polimento ou escovagem: Utilizado quando a peça final necessita de um aspeto limpo ou de um acabamento liso, especialmente para produtos médicos ou de consumo

Conclusão

A estampagem de titânio oferece uma forma de produzir peças fortes, leves e resistentes à corrosão nas indústrias aeroespacial, médica, automóvel e eletrónica. Embora o processo seja mais complexo do que a estampagem de aço ou alumínio, o controlo cuidadoso das ferramentas, da temperatura e da lubrificação permite obter resultados de elevada qualidade.

Pretende produzir peças estampadas de titânio personalizadas? Contacte-nos hoje para obter orientação especializada, orçamentos rápidos e apoio fiável ao fabrico, adaptado às suas necessidades.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.