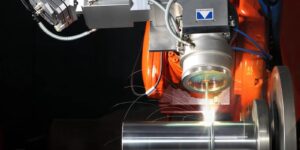

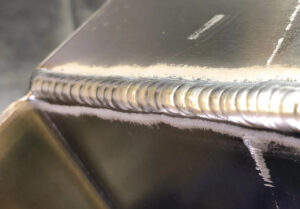

Como o material de enchimento afeta a resistência da solda?

A resistência da soldadura depende de mais do que um calor preciso ou uma técnica hábil - o material de enchimento também desempenha o seu papel. O material de enchimento correto determina a forma como os metais