A soldadura de aderência é um componente integral da soldadura que serve de suporte temporário antes da realização da soldadura final. Este guia completo procura compreender plenamente esta técnica crítica, abrangendo a sua definição, objetivo e importância durante a soldadura.

Compreendendo os fundamentos da soldagem por pontos

A soldadura de aderência estabelece a base para projectos de soldadura bem sucedidos. Vamos explorar os conceitos fundamentais que tornam esta técnica inestimável.

O que é soldagem por pontos?

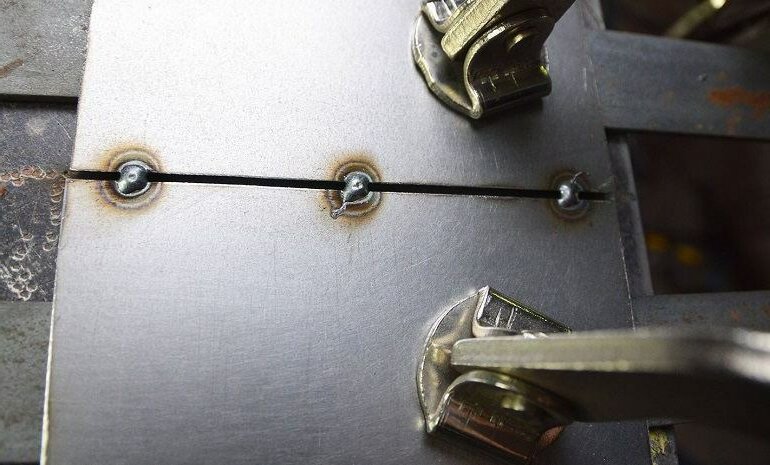

Uma soldadura por pontos funciona como uma soldadura por pontos temporária - pense nela como um ponto preciso que mantém as peças de metal unidas. Estas pequenas soldaduras fixam as peças na sua posição, mantendo o ajuste e o alinhamento adequados antes da soldadura final.

O objetivo das soldaduras de aderência

A soldadura de aderência cria soldaduras pequenas e estratégicas que fixam temporariamente as peças de metal na sua posição antes da soldadura final. Estas ligações precisas funcionam como pinos, permitindo que os soldadores estabeleçam o alinhamento correto e façam os ajustes necessários.

Soldadura de aderência vs. soldadura completa: Principais diferenças

Soldas de ponto são menores e mais rápidas de criar do que soldas completas. Elas são temporárias, permitindo ajustes. Soldas completas são permanentes e fornecem força de junta completa. Soldas de ponto configuram a estrutura, enquanto soldas completas finalizam o trabalho.

Como funciona a soldadura de aderência?

A soldadura de aderência é uma técnica de soldadura temporária utilizada para manter as peças de metal no lugar antes da soldadura final. Aqui está um guia passo-a-passo detalhado:

Passo 1:Preparar os materiais

- Limpe bem as superfícies metálicas para remover sujidade, ferrugem ou detritos que possam interferir com a soldadura.

- Assegurar que as peças de trabalho estão isentas de óleo ou gordura para evitar contaminação.

Passo 2:Posicionar e fixar as peças de trabalho

- Alinhar as peças de acordo com as especificações do projeto.

- Utilize grampos ou dispositivos de fixação para os manter firmemente no lugar durante o processo de soldadura.

Passo 3:Configurar o equipamento de soldadura

- Escolher a técnica de soldadura adequada (MIG, TIG ou Stick) com base nos materiais e nos requisitos do projeto.

- Ajustar as definições da máquina de soldar para uma menor entrada de calor, a fim de evitar deformações.

Passo 4:Fazer a solda de aderência

- Comece numa extremidade da junta e aplique uma pequena soldadura por pontos.

- Manter um tamanho e um espaçamento consistentes das soldaduras por pontos para obter uniformidade.

Passo 5:Inspecionar e ajustar

- Verificar o alinhamento após cada soldadura por pontos para garantir que as peças permanecem corretamente posicionadas.

- Se necessário, efetuar ajustamentos antes de proceder à soldadura final.

Desafios a superar

Embora essencial, a soldadura por pontos tem o seu próprio conjunto de desafios que podem afetar a qualidade e a fiabilidade da soldadura final. Compreender estas questões é fundamental para garantir resultados bem sucedidos.

Distorção e desalinhamento

As soldaduras de remate colocadas demasiado afastadas ou em sequências inadequadas podem levar à distorção da junta e a peças desalinhadas. Isto é especialmente problemático para costuras longas ou materiais finos.

Zonas de fissuração e de fragilidade

O arrefecimento rápido ou a entrada de calor insuficiente durante a soldadura por pontos pode criar áreas frágeis e sensíveis a fissuras na zona afetada pelo calor (ZTA). Estas fissuras podem propagar-se durante a soldadura final ou sob tensão.

Estresse residual

A soldadura por pontos introduz um aquecimento e arrefecimento localizados, que podem criar tensões residuais na peça de trabalho. Estas tensões podem levar a deformações, fissuras ou enfraquecimento das juntas.

Qualidade de soldadura inconsistente

As soldaduras por pontos irregulares causadas por uma fixação deficiente, ângulos incorrectos ou técnica inadequada podem resultar em juntas fracas que não conseguem manter o alinhamento durante a soldadura final.

Resolução de problemas e prevenção

- Espaçamento e sequência corretos: As soldaduras por pontos espaciais são uniformes e seguem uma sequência equilibrada para controlar a distorção.

- Controlo do pré-aquecimento e do arrefecimento: Pré-aquecer os materiais quando necessário e permitir um arrefecimento lento para evitar zonas quebradiças.

- Fixação e alinhamento: Utilizar grampos ou dispositivos de fixação seguros para manter o alinhamento e reduzir o movimento durante a soldadura.

Tipos de soldas de ponto

A soldadura por pontos é um processo versátil com várias técnicas adaptadas a aplicações específicas. Cada tipo de soldadura por pontos serve um objetivo único, assegurando o alinhamento adequado, a estabilidade e a distorção mínima durante o processo de soldadura.

Soldas por pontos

As soldaduras por pontos são soldaduras pequenas, semelhantes a pontos, colocadas em pontos estratégicos ao longo da junta. São normalmente utilizadas para fixação temporária e são ideais para materiais finos ou quando é necessária uma aplicação mínima de calor. Os pontos de soldadura são rápidos de aplicar e fáceis de partir se forem necessários ajustes.

Soldaduras de aderência contínua

As soldaduras por pontos contínuas implicam a criação de uma série de pontos estreitamente espaçados ao longo de todo o comprimento da junta. Este método proporciona uma fixação mais forte e é particularmente útil para materiais mais espessos ou costuras longas em que é necessária uma estabilidade adicional.

Soldaduras de canto e de extremidade

As soldaduras de canto e de extremidade são utilizadas para fixar peças metálicas nos cantos ou ao longo das extremidades. Estas soldaduras asseguram o alinhamento correto das juntas que formam ângulos, como as juntas em T ou as montagens em L, mantendo a integridade estrutural durante a soldadura final.

Soldaduras de topo

As soldaduras de topo são aplicadas para alinhar duas peças metálicas de ponta a ponta. Estas soldaduras ajudam a manter a folga e o alinhamento corretos nas juntas de topo, que são essenciais para obter soldaduras finais fortes e uniformes em aplicações como tubagens ou fabrico de chapas metálicas.

Materiais utilizados para a soldadura de aderência

A soldadura por pontos é um processo versátil que pode ser aplicado a uma vasta gama de metais. A escolha do material e do metal de adição desempenha um papel crucial na garantia de soldaduras fortes, precisas e sem distorção.

Metais habitualmente soldados por tensão

Os metais mais utilizados para a soldadura por pontos incluem

- Aço

- Aço inoxidável

- Alumínio

- Ferro fundido

- Cobre e Latão

- Ligas de titânio e magnésio

Escolher o material de enchimento correto para a soldadura de aderência

A seleção do material de enchimento correto é essencial para garantir a compatibilidade com o metal de base e obter soldaduras de aderência fortes:

Compatibilidade com metais de base:

- Utilizar metais de adição que correspondam ou complementem as propriedades do material de base (por exemplo, ER70S-6 para aço macio e ER4043 para alumínio).

Requisitos do processo de soldadura:

- Para Soldagem TIGEscolha varetas de enchimento com diâmetros adequados à espessura do material.

- Para Soldadura MIGselecionar tamanhos de fio que equilibrem a entrada de calor e a taxa de deposição.

Soldagem por pontos em construção de aço estrutural

As soldaduras de remate são vitais na construção em aço, tais como equipamento de andaimes. Mantêm as vigas e as colunas no sítio. As tachas permitem ajustes antes da soldadura final. Ajudam a gerir as tensões durante o processo de construção. A aderência correta garante a integridade estrutural.

Factores que influenciam a qualidade da soldadura de aderência

A qualidade das soldaduras por pontos depende de vários factores críticos, incluindo ajustes de calor, seleção de eléctrodos e espessura do material. O controlo adequado e a compreensão destes elementos garantem soldaduras por pontos fortes, precisas e sem distorção.

Definições de calor e o seu impacto na soldadura

A entrada de calor desempenha um papel vital na soldadura por pontos. Um calor insuficiente pode levar a soldaduras fracas com fraca penetração, enquanto um calor excessivo pode causar deformações ou queimaduras, especialmente em materiais finos.

É essencial ajustar a amperagem da máquina de soldadura para corresponder à espessura do material. Recomenda-se um aquecimento mais baixo para metais mais finos, de modo a evitar distorções, ao passo que é necessário um aquecimento mais elevado para materiais mais espessos, de modo a obter uma penetração adequada.

Seleção correta do elétrodo

A escolha do elétrodo correto é crucial para obter soldaduras por pontos de qualidade. O elétrodo deve ser compatível com o metal de base para garantir uma fusão e resistência adequadas. Por exemplo:

- Metais finos: Utilize eléctrodos de menor diâmetro (por exemplo, E6013) para uma penetração superficial e um risco reduzido de queimaduras.

- Metais mais espessos: Opte por eléctrodos com baixo teor de hidrogénio (por exemplo, E7018) para proporcionar uma penetração mais profunda e minimizar os riscos de fissuração.

Espessura do material e o seu efeito na soldadura de aderência

A espessura do material influencia diretamente as técnicas e definições de soldadura por pontos:

- Materiais finos: Requerem uma amperagem mais baixa, velocidades de deslocação mais rápidas e tachas mais pequenas para evitar o sobreaquecimento e a distorção.

- Materiais espessos: Exigir uma amperagem mais elevada, velocidades de deslocação mais lentas e tachas maiores para garantir uma penetração e estabilidade suficientes.

Vantagens da soldadura de aderência

A soldadura por pontos é uma técnica essencial no fabrico de metais. Oferece inúmeras vantagens que melhoram a eficiência, a precisão e a qualidade geral dos projectos de soldadura.

Precisão e integridade estrutural melhoradas

A soldadura por pontos garante o alinhamento preciso dos componentes, o que é fundamental para obter soldaduras finais precisas e de alta qualidade. As soldaduras por pontos corretamente colocadas impedem o movimento durante o processo de soldadura, mantendo as folgas das juntas e a integridade estrutural.

Eficiência em termos de tempo e custos

A soldadura por pontos reduz a necessidade de sistemas de fixação e dispositivos complexos, simplificando o processo de configuração. Também permite aos soldadores fixar rapidamente as peças no lugar, poupando tempo durante a montagem.

Reduzir o retrabalho e a sucata

Ao manter o alinhamento e evitar erros durante a soldadura, a soldadura por pontos minimiza a probabilidade de defeitos ou desalinhamentos que exigiriam um novo trabalho. Isto reduz o desperdício de material e diminui o risco de sucateamento de componentes valiosos, melhorando a eficiência do projeto e reduzindo os custos globais.

Conclusão

A soldadura por pontos é um passo fundamental no fabrico de metais, oferecendo uma maior precisão, menor distorção e maior eficiência. Ao dominar as técnicas e compreender os factores que influenciam a sua qualidade, pode garantir soldaduras fiáveis e de alta qualidade para os seus projectos.

Tem dúvidas sobre como enfrentar desafios de soldadura específicos ou melhorar o seu processo de fabrico? Se procura aconselhamento especializado ou apoio para o seu próximo projeto, sinta-se à vontade para contactar-nos-Estamos aqui para ajudar.

FAQs:

Qual é a diferença entre uma soldadura de aderência e uma soldadura normal?

Uma soldadura por pontos é uma soldadura pequena e temporária utilizada para manter os componentes metálicos no lugar antes da soldadura final. Em contrapartida, uma soldadura normal é uma soldadura permanente e contínua concebida para proporcionar resistência estrutural e durabilidade.

Quando é que se deve soldar o Tack Weld?

A soldadura por pontos fixa as peças em posição durante as fases iniciais da montagem. É essencial para projectos que envolvam geometrias complexas, componentes de grandes dimensões ou materiais propensos a deformações. É também ideal quando não é possível utilizar eficazmente grampos ou dispositivos de fixação.

O que é uma soldadura de ponte?

A soldadura por pontos de ponte é aplicada quando existe um espaço entre dois componentes, como na soldadura de tubos ou em juntas desalinhadas. As pequenas tachas são alternadas em cada lado do espaço para evitar o sobreaquecimento e a distorção. Estas soldaduras preenchem temporariamente o espaço até que a soldadura final esteja concluída.

É possível soldar alumínio com tachas?

Sim, o alumínio pode ser soldado por pontos, mas requer um manuseamento cuidadoso devido à sua elevada condutividade térmica e baixo ponto de fusão. Recomenda-se a utilização de material de enchimento para pontos mais fortes, uma vez que o alumínio sem material de enchimento pode rachar sob tensão térmica. A soldadura TIG é frequentemente preferida para soldaduras por pontos de alumínio precisas.

É possível soldar aço inoxidável com tachas?

Sim, o aço inoxidável pode ser soldado por pontos de forma eficaz. Um ajuste apertado, sem folgas, é crucial para evitar deformações ou distorções térmicas. Normalmente, são utilizadas explosões rápidas de calor elevado para criar tachas limpas sem sobreaquecer o material.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.