O fabrico de peças metálicas complexas com detalhes intrincados e tolerâncias apertadas apresenta desafios significativos. Os métodos de maquinação tradicionais têm frequentemente dificuldades com metais duros e geometrias complexas, aumentando o tempo e os custos de produção. A tecnologia Sinker EDM resolve estes problemas através da utilização de descargas eléctricas para remover material, revolucionando a forma como maquinamos metais com precisão.

As capacidades técnicas da Sinker EDM vão muito para além da maquinação convencional. Permitam-me que explique em pormenor os aspectos fascinantes desta tecnologia - desde os seus princípios de funcionamento fundamentais até às aplicações no mundo real que demonstram a sua precisão notável.

O que é SinkerEDM?

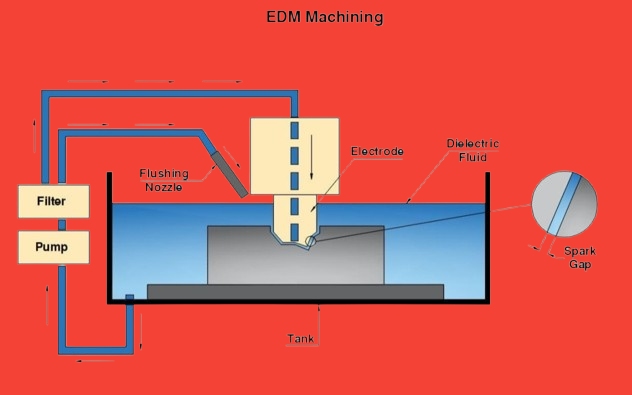

A Sinker EDM (Electrical Discharge Machining) é um processo de fabrico altamente especializado, concebido para criar cavidades cegas precisas em materiais condutores através de faíscas eléctricas. Neste processo, um elétrodo de forma personalizada é gradualmente baixado ou "afundado" num fluido dielétrico, mantendo um pequeno espaço entre si e a peça de trabalho, sem nunca entrar em contacto direto.

Aplica uma alta tensão entre o elétrodo e a peça de trabalho para produzir uma faísca eléctrica controlada na fenda. Estas faíscas produzem um calor intenso localizado que corrói eficazmente o material com precisão. Também conhecida como EDM de cilindro, EDM de cavidade, EDM de volume ou EDM de mergulho, esta tecnologia é preciosa para o fabrico:

- Moldes de injeção de plástico

- Vários tipos de matrizes

- Peças delicadas que não suportam as forças de corte convencionais

A capacidade da Sinker EDM para maquinar sem contacto físico torna-a ideal para aplicações que requerem uma precisão excecional e uma remoção suave de material, especialmente em indústrias onde os métodos de corte tradicionais podem danificar componentes sensíveis.

Como funciona a electroerosão por penetração?

O processo baseia-se em descargas eléctricas controladas para remover material com extrema precisão. Esta secção aborda a mecânica fundamental, os principais componentes da máquina e as considerações relativas aos materiais que fazem da Sinker EDM uma solução de fabrico eficaz.

Os princípios básicos da maquinagem por descarga eléctrica

As leis físicas da descarga eléctrica constituem a base da tecnologia EDM. Estes princípios criam resultados previsíveis e repetíveis na remoção de metal.

Não há contacto direto entre a ferramenta e a peça de trabalho. Em vez disso, um espaço de 0,0008-0,012 polegadas separa-os. A máquina gera impulsos de tensão através deste intervalo, normalmente entre 20 e 120 volts.

Quando a tensão aumenta o suficiente, ioniza o fluido dielétrico, criando um canal de plasma para a corrente fluir. A faísca resultante gera temperaturas de até 10.000°C (18.000°F). Este calor intenso derrete e vaporiza pequenas porções da peça de trabalho e do elétrodo.

Componentes críticos das máquinas de electroerosão por penetração

Os modernos sistemas Sinker EDM combinam vários subsistemas especializados. Cada um deles desempenha um papel fundamental na obtenção de resultados precisos.

A fonte de alimentação fornece impulsos de corrente contínua controlados. As unidades avançadas podem gerar milhões de faíscas por segundo, cronometradas com precisão. A cabeça da máquina segura e move o elétrodo com uma precisão ao nível do mícron.

Um sistema de filtragem e arrefecimento mantém o fluido dielétrico limpo. Isto remove os detritos e regula a temperatura. Os controlos informáticos monitorizam e ajustam dezenas de parâmetros em tempo real.

Material e Design do Eletrodo

A forma do elétrodo determina a geometria final da cavidade. A escolha do material afecta tanto a velocidade de maquinação como a precisão.

A grafite é líder em materiais de eléctrodos devido à sua

- Alta condutividade térmica

- Boa maquinabilidade

- Baixa taxa de desgaste

- Relação custo-eficácia

Os eléctrodos de cobre oferecem:

- Melhorar acabamento da superfície

- Maior precisão

- Vida útil mais longa da ferramenta em aplicações específicas

O fluido dielétrico e o seu papel

O fluido serve múltiplas funções críticas no processo EDM:

- Isola até a tensão atingir o ponto de ionização

- Elimina os detritos

- Arrefece a zona de trabalho

- Concentra a energia da faísca

A maioria das lojas utiliza óleo de hidrocarboneto ou água desionizada. Cada um oferece vantagens específicas para diferentes aplicações.

A peça de trabalho: Compatibilidade de materiais

Qualquer material condutor de eletricidade pode ser submetido a maquinação por EDM. Os materiais mais comuns incluem:

- Aços para ferramentas

- Carboneto

- Titânio

- Inconel

- Alumínio

- Ligas de cobre

As propriedades do material afectam os parâmetros de maquinagem e os resultados que podem ser alcançados. Os factores incluem:

- Condutividade elétrica

- Propriedades térmicas

- Ponto de fusão

- Microestrutura

O Processo Sinker EDM

A Sinker EDM envolve uma série de passos sistemáticos que se vão sucedendo para criar componentes de precisão. Cada fase requer conhecimentos técnicos específicos e atenção aos pormenores para obter resultados óptimos.

Configuração e preparação

A preparação correta constitui a primeira fase crítica da maquinagem EDM. A peça de trabalho requer uma montagem segura numa base de fixação limpa e calibrada. O sistema dielétrico necessita de fluido fresco e de filtragem adequada para manter condições de corte consistentes.

A calibração da máquina envolve uma sondagem digital precisa para estabelecer pontos de referência. Estas coordenadas servem de base para todas as operações de maquinação subsequentes. Os sistemas de monitorização da temperatura ajudam a manter a estabilidade dimensional ao longo do processo.

Criação e seleção de eléctrodos

Os sistemas CAD/CAM modernos conduzem a fase de conceção dos eléctrodos. Os engenheiros analisam a geometria da peça para determinar as formas ideais dos eléctrodos e as estratégias de corte. A seleção do material tem em conta a resistência ao desgaste, a condutividade e a complexidade da maquinação.

A produção requer frequentemente vários conjuntos de eléctrodos. Os eléctrodos de desbaste removem o material a granel, enquanto os eléctrodos de acabamento criam as especificações finais da superfície. O controlo de qualidade valida cada elétrodo antes do início da produção.

Cortes de desbaste vs. cortes de acabamento

As operações iniciais de desbaste centram-se na remoção eficiente de material. As definições de energia mais elevadas criam intervalos de descarga maiores para taxas de corte mais rápidas, e o processo adapta-se continuamente às condições variáveis da cavidade.

As operações de acabamento utilizam ajustes de potência reduzidos e tolerâncias mais apertadas. Estes parâmetros produzem uma qualidade de superfície e uma precisão dimensional superiores. Os tempos de ciclo alargados durante o acabamento produzem resultados excepcionais.

Sobrecorte, desgaste da ferramenta e taxa de remoção de material em EDM

A maquinagem EDM envolve vários parâmetros técnicos que influenciam a qualidade final da peça. Três aspectos críticos determinam os resultados do processo: caraterísticas de sobrecorte, padrões de desgaste do elétrodo e taxas de remoção de material. A compreensão destes factores ajuda a otimizar os parâmetros de maquinação.

Caraterísticas do sobrecorte

A medição do sobrecorte indica o quanto a cavidade maquinada excede as dimensões do elétrodo. A descarga eléctrica cria um pequeno espaço entre o elétrodo e as paredes da peça de trabalho, normalmente medido em centésimos de milímetro.

Os engenheiros de EDM têm em conta o sobrecorte nos cálculos de conceção dos eléctrodos. As dimensões da ferramenta compensam esta ocorrência natural. Os sistemas CAD/CAM avançados incorporam valores de sobrecorte ao gerar a geometria do elétrodo. Esta abordagem proactiva assegura que as dimensões finais da cavidade cumprem as especificações.

Padrões de desgaste de ferramentas

O desgaste do elétrodo ocorre durante o processo EDM devido a descargas eléctricas a alta temperatura. Esta relação é expressa como um rácio entre o material da peça de trabalho removido e o material do elétrodo desgastado. Os materiais modernos dos eléctrodos minimizam este efeito.

A grafite é um material de elétrodo preferido devido à sua resistência superior ao desgaste. As suas excelentes propriedades térmicas suportam eficazmente descargas a alta temperatura e o material mantém a estabilidade geométrica ao longo de ciclos de maquinagem prolongados.

Controlo da taxa de remoção de material

O processo EDM permite um controlo preciso das taxas de remoção de material através de dois parâmetros-chave: corrente de descarga e frequência. Esta relação segue uma fórmula científica:

RRM(mm³/s)=K×I/Tm

Onde K representa a constante de proporcionalidade (664 em unidades SI), I indica a corrente fornecida e Tm denota o ponto de fusão da peça de trabalho.

Correntes de descarga mais elevadas aumentam as taxas de remoção de material, mas afectam o acabamento da superfície. Definições de frequência mais elevadas melhoram a qualidade da superfície com taxas de remoção mais baixas. Os engenheiros equilibram estes parâmetros com base nos requisitos do projeto.

Vantagens e limitações da maquinagem por electroerosão por afundamento

A tomada de decisões informadas sobre métodos de maquinagem requer a ponderação dos seus pontos fortes e das suas limitações. Esta secção examina onde a Sinker EDM se destaca e onde outros processos podem servir melhor.

Vantagens da EDM de chumbada

A Sinker EDM abre novas possibilidades no fabrico de precisão através das suas capacidades únicas.

Geometria interna complexa

- Cria cantos internos afiados impossíveis com ferramentas rotativas

- Máquinas cavidades profundas com paredes rectas

- Produz formas 3D complexas numa única operação

Versatilidade de materiais

- Corta qualquer material condutor, independentemente da dureza

- Funciona igualmente bem em aço macio ou endurecido

- Processa ligas exóticas como Inconel e titânio

Precisão e Qualidade

- Atinge tolerâncias de ±0,0001 polegadas

- Produz acabamentos de superfície espelhados

- Não deixa rebarbas ou tensão mecânica

Vantagens da produção

- Funciona sem supervisão durante horas

- Requer uma intervenção mínima do operador

- Mantém uma qualidade consistente em todos os ciclos de produção

Limitações da maquinagem por electroerosão por afundamento

Todos os processos de fabrico têm restrições. Eis os factores vitais a ter em conta no caso da EDM por afundamento:

Considerações sobre a velocidade

- Remoção de material mais lenta do que a fresagem convencional

- Tempos de ciclo alargados para cavidades profundas

- A preparação dos eléctrodos aumenta o prazo de entrega

Fatores de Custo

- Maior investimento em equipamento

- Despesas de fabrico de eléctrodos

- Requisitos de manutenção regular

Restrições técnicas

- Limitado a materiais condutores

- O desgaste do elétrodo afecta a precisão

- Alterações na metalurgia da camada superficial

Requisitos do processo

- Exige uma programação especializada

- Necessita de um alinhamento preciso dos eléctrodos

- Necessita de fluido dielétrico limpo

Aplicações da electroerosão por penetração

A Sinker EDM desempenha funções críticas em várias indústrias, desde peças de motor de alto desempenho a dispositivos médicos que salvam vidas. Esta secção explora aplicações do mundo real em que a precisão e a qualidade não são negociáveis.

Indústria aeroespacial

Os componentes aeroespaciais exigem uma precisão e fiabilidade excepcionais. A Sinker EDM satisfaz estes requisitos rigorosos.

Componentes da turbina

- Orifícios de arrefecimento nas pás da turbina

- Passagens internas complexas

- Processamento de ligas resistentes ao calor

Elementos estruturais

- Fabrico de suportes de titânio

- Componentes do trem de aterragem

- Peças do sistema hidráulico

Setor automotivo

Os veículos modernos dependem de peças de engenharia de precisão que a Sinker EDM é excelente a produzir.

Componentes do motor

- Bicos dos injectores de combustível

- Peças de transmissão

- Assentos e guias de válvulas

Aplicações de ferramentas

- Cavidades do molde de injeção

- Componentes da matriz de estampagem

- Matrizes de extrusão

Fabrico de dispositivos médicos

O sector médico exige componentes ultra-precisos com propriedades materiais específicas.

Instrumentos cirúrgicos

- Ferramentas artroscópicas

- Moldes de implantes personalizados

- Dispositivos micro-cirúrgicos

Fabrico de implantes

- Peças de substituição de juntas

- Componentes da fusão espinal

- Ferramentas para implantes dentários

EDM de fio vs. EDM de pia: comparação das diferenças

Ambas as tecnologias EDM têm finalidades distintas no fabrico moderno. Cada método traz vantagens técnicas específicas para diferentes desafios de maquinação.

Diferenças técnicas

A Sinker EDM utiliza eléctrodos moldados para criar cavidades tridimensionais. O elétrodo mergulha na peça de trabalho, criando caraterísticas internas complexas. O processo é excelente para produzir cavidades de molde detalhadas e geometrias internas complexas.

A electroerosão por fio funciona com um fio metálico em movimento contínuo. O fio actua como uma ferramenta de corte, movendo-se através da peça de trabalho como uma serra de fita. Esta técnica cria perfis bidimensionais precisos e cortes transversais em materiais condutores.

Considerações de produção

A Sinker EDM requer o fabrico de eléctrodos personalizados para cada forma de cavidade única. O tempo de preparação inclui a produção de eléctrodos e o posicionamento preciso. O investimento proporciona uma capacidade inigualável para caraterísticas internas complexas.

A electroerosão por fio oferece tempos de preparação mais rápidos para peças novas. Os materiais de fio padrão reduzem os custos de ferramentas. O processo proporciona uma excelente otimização do material através de layouts de peças aninhadas. A velocidade de produção varia consoante a espessura do material e os requisitos de superfície.

Conclusão

A tecnologia Sinker EDM fornece uma solução robusta para a maquinação de metais de precisão. O processo combina um controlo elétrico sofisticado com precisão mecânica para obter resultados excepcionais. Os fabricantes de todo o mundo confiam nesta tecnologia para criar componentes complexos com uma precisão superior.

Precisa de serviços de EDM de precisão para o seu próximo projeto? A nossa equipa de especialistas da Shengen fornece resultados de qualidade desde os protótipos até à produção. Contate-nos hoje para um orçamento rápido!

FAQs

Que materiais podem ser maquinados com Sinker EDM?

A EDM por afundamento processa qualquer material condutor de eletricidade. Os aços para ferramentas, carbonetos e ligas de alta temperatura respondem bem à maquinação por EDM. O titânio e as ligas aeroespaciais exóticas não apresentam qualquer dificuldade. A dureza do material não afecta a capacidade de corte.

O EDM de chumbada pode ser usado em produções em larga escala?

A Sinker EDM adapta-se a ambos protótipo e ambientes de produção. Os sistemas automatizados permitem ciclos de funcionamento 24/7. Múltiplos eléctrodos mantêm a consistência em longas séries. Os controlos modernos proporcionam uma excelente monitorização do processo. A tecnologia é dimensionada de forma eficaz com um planeamento de produção adequado.

Qual é a melhor forma de escolher uma Sinker EDM que se adeqúe às minhas necessidades e requisitos?

Analise as geometrias típicas das suas peças e os requisitos de tamanho. Considere as especificações de precisão necessárias. Avalie os volumes de produção planeados. Reveja o espaço de trabalho disponível e os requisitos das instalações - tenha em conta a formação dos operadores e as necessidades de apoio à manutenção.

Contactar fornecedores qualificados de equipamento EDM para avaliações detalhadas. Solicitar cortes de teste em peças de amostra. Analisar dados de desempenho reais de aplicações semelhantes. Considerar os custos totais de propriedade, incluindo consumíveis e manutenção.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.