Na conformação de precisão, mesmo pequenas alterações nos métodos de prensagem podem afetar o resultado final. Muitos engenheiros debatem-se com a escolha entre prensagem de ponto único e multiponto para as suas prensas servo. Cada método tem as suas próprias vantagens e desafios, especialmente quando a precisão, o tamanho da peça e os custos das ferramentas são importantes.

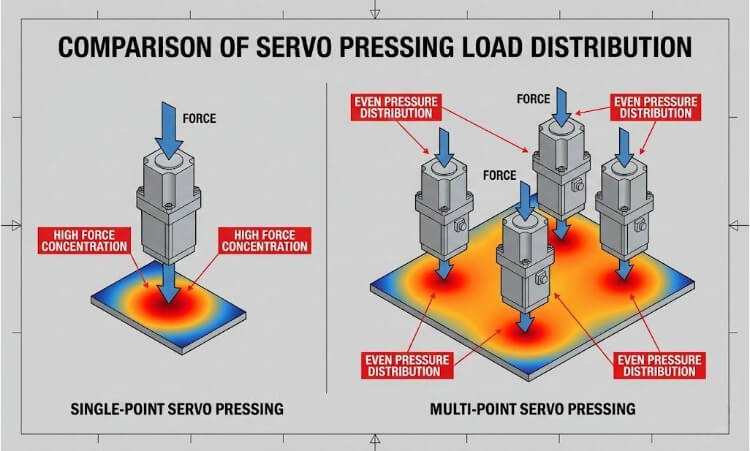

A prensagem de ponto único utiliza um êmbolo ou atuador para aplicar força na peça. A prensagem multiponto, por outro lado, utiliza vários actuadores para distribuir a força uniformemente. A prensagem de ponto único é simples e fiável para peças pequenas. A prensagem multiponto funciona melhor para formas maiores ou mais complexas porque mantém a superfície mais plana e reduz a tensão.

Ambos os métodos podem produzir peças precisas, mas são fortes de formas diferentes. A melhor escolha depende das suas necessidades de design, objectivos de tolerância e prioridades orçamentais.

Fundamentos dos sistemas de prensagem servo

As servo-prensas alteram a forma como os engenheiros gerem a força e o movimento no fabrico de precisão. Ao contrário das máquinas hidráulicas ou pneumáticas que mantêm uma pressão constante, as servo-prensas transformam a energia eléctrica em força mecânica utilizando um sistema acionado por motor. Isto proporciona aos engenheiros um controlo total da velocidade, do movimento e da força em todas as fases do ciclo da prensa.

Visão geral dos mecanismos de prensagem servo

Uma prensa servo utiliza um servo motor ligado a um fuso de esferas ou a uma manivela para mover o cilindro para cima e para baixo. A rotação do motor transforma-se em movimento retilíneo, pressionando a ferramenta contra a peça com uma precisão programável. Uma vez que o motor só funciona quando há movimento, evita o desperdício de energia quando está inativo. Os engenheiros podem definir perfis de movimento com diferentes velocidades - aproximação rápida, formação lenta e retorno controlado - para corresponder às necessidades de material e forma.

Perceção da engenharia: Pequenas prensas servo modernas podem atingir uma exatidão de posição de ±0,01 mm e uma repetibilidade de força de ±1%. Estes níveis de precisão tornam-nas ideais para tarefas como a inserção de conectores, microformação e montagem de caixas de sensores, onde mesmo pequenos erros podem causar falhas.

Controlo da força e do deslocamento

As prensas servo utilizam um controlo de circuito fechado para obter resultados estáveis. As células de carga medem a força aplicada, enquanto os codificadores registam a posição do cilindro em tempo real. O sistema de controlo ajusta o binário instantaneamente para corresponder à curva força-deslocamento definida. Os engenheiros podem programar limites - por exemplo, parar com um deslocamento de 3,2 mm ou manter 2,5 kN de força - para garantir uma formação ou inserção consistente.

Cada ciclo de prensagem cria uma curva de força-deslocamento, que funciona como um registo digital dessa operação. Se a curva se alterar, é sinal de possível desgaste da ferramenta ou variação do material. Isto transforma a prensa servo numa ferramenta de moldagem e num sistema de controlo de qualidade integrado.

Papel dos pontos de pressão na aplicação da carga

Os "pontos de pressão" descrevem a forma como a máquina aplica a força - através de um atuador ou de vários a trabalhar em conjunto.

- Prensagem de um ponto utiliza um êmbolo para aplicar uma força centrada. É simples, rápido e eficaz para peças pequenas ou áreas de conformação específicas.

- Prensagem multiponto distribui a força por vários actuadores. Cada um funciona de forma independente, mas mantém-se sincronizado, equilibrando a pressão para reduzir a flexão ou a deformação em peças maiores ou complexas.

| Parâmetro | Pressão de ponto único | Prensagem multiponto |

|---|---|---|

| Actuadores | Um | Dois ou mais |

| Distribuição de forças | Centralizado | Distribuído uniformemente |

| Precisão (típica) | ±0,01 mm | ±0,02 mm em toda a superfície |

| Tensão da estrutura | Alto no centro | Equilibrado |

| Melhor para | Peças pequenas e simétricas | Superfícies grandes, planas ou irregulares |

Pressão de ponto único: Estrutura e função

As prensas servo de ponto único são o tipo de sistema de conformação mais simples e mais preciso. Utilizam um atuador que aplica força através de um único cilindro, o que as torna perfeitas para tarefas que exigem precisão, design compacto e tempos de ciclo curtos.

Configuração básica

Uma prensa servo de ponto único inclui três partes principais:

- A servo motor que produz um binário de rotação.

- A sistema de fuso de esferas ou manivela que transforma a rotação em movimento retilíneo.

- A conjunto do carneiro que exerce força sobre a peça de trabalho.

Durante cada operação, o servo motor segue uma curva de movimento programada. Move-se rapidamente no início, abranda perto do contacto e depois aplica a quantidade exacta de força necessária. O feedback do codificador e da célula de carga assegura que cada curso se mantém dentro de limites apertados.

Referências de desempenho:

- Precisão da posição: ±0,01 mm

- Repetibilidade da força: ±1%

- Taxa de ciclo: 40-60 cursos por minuto (consoante a carga)

Uma vez que existe apenas um atuador, não existem problemas de sincronização. Esta configuração simples melhora a fiabilidade e reduz o tempo de instalação. Também se adequa a ambientes limpos, uma vez que não utiliza óleo ou ar comprimido.

Porque é que é importante: O design de eixo único oferece aos engenheiros um controlo total sobre a velocidade e a força com menos complexidade - ideal para sistemas de montagem automatizados e simples.

Aplicações Típicas

As prensas servo de ponto único são amplamente utilizadas quando a precisão, a consistência e a limpeza são fundamentais.

As utilizações mais comuns incluem:

- Montagem por pressão de pinos, casquilhos e rolamentos.

- Inserção do conetor na produção automóvel, de PCB e de sensores.

- Microformação para clipes, suportes ou terminais.

- Estacas de precisão ou rebitagem de pequenas caixas ou invólucros metálicos.

Exemplo: Numa linha de sensores para automóveis, uma servo-prensa de ponto único de 2 kN insere 20 pinos de latão por segundo. O sistema verifica cada curva de inserção e rejeita qualquer peça que se afaste mais de 0,02 mm da profundidade definida - garantindo montagens perfeitas.

Vantagens e limitações

| Aspeto | Vantagens | Limitações |

|---|---|---|

| Projeto | Estrutura compacta e simples | Não é adequado para peças grandes ou complexas |

| Operação | Configuração rápida, calibração fácil | A carga centralizada pode causar tensão na estrutura |

| Custo | Custo mais baixo e manutenção simples | Menos eficaz para a formação de várias zonas |

| Desempenho | Resposta rápida, precisão fiável | Força irregular em superfícies largas |

Prensagem multiponto: Conceito e funcionamento

A prensagem servo multiponto estende o controlo de precisão a peças maiores ou mais complexas, utilizando vários actuadores sincronizados em vez de um. Cada atuador aplica força num ponto diferente, distribuindo a pressão uniformemente pela superfície. Isto reduz a flexão, evita tensões locais e mantém a espessura da peça ou a compressão do vedante consistentes.

Controlo coordenado de múltiplos actuadores

Numa prensa servo de múltiplos pontos, cada atuador tem o seu próprio servo acionamento, mas comunica com um controlador partilhado. O sistema sincroniza o movimento, a força e a posição em todos os pontos da prensa em tempo real. Se um atuador encontrar maior resistência, os outros ajustam-se automaticamente para manter a força equilibrada.

Esta coordenação atinge uma uniformidade de força de ±2%, mesmo em peças largas ou flexíveis. O controlador actualiza os dados a cada 1-2 milissegundos, assegurando que cada atuador reage instantaneamente ao feedback. Os engenheiros podem também atribuir diferentes objectivos de curso ou de força a pontos separados, permitindo que uma prensa processe vários passos, como a fixação, a moldagem e o assentamento, num único ciclo.

Exemplo: Na montagem do módulo da bateria EV, uma prensa servo de quatro pontos aplica 40 kN no total, distribuídos uniformemente a 10 kN por atuador. O sistema mantém a compressão da vedação dentro de ±0,03 mm numa superfície de 300 mm de largura, assegurando uma vedação consistente sem deformação.

Sincronização mecânica e eletrónica

A precisão multiponto depende tanto da conceção estrutural como do software de controlo. Cada atuador é montado numa estrutura reforçada que resiste à flexão ou torção. As células de carga e os codificadores recolhem dados em tempo real, enquanto os algoritmos de sincronização efectuam ajustes em microssegundos.

Se um atuador se deslocar para fora da linha em apenas 0,05 mm, o controlador redistribui a carga e recalcula o binário instantaneamente. Isto evita força desigual, lacunas de vedação ou desgaste da ferramenta. As prensas topo de gama também incluem sistemas de compensação térmica que corrigem pequenas expansões em grandes configurações multi-eixo.

Porque é que é importante: Mesmo um desvio de 0,05 mm pode provocar a deformação da peça ou uma colagem irregular. A sincronização em tempo real elimina estes problemas e protege a qualidade da peça.

Exemplos de aplicação

As servo-prensas multiponto são ideais quando o tamanho da peça, a geometria ou a precisão da superfície excedem os limites das prensas de ponto único.

As aplicações mais comuns incluem:

- Compressão de baterias de veículos eléctricos - assegura uma vedação e colagem uniformes.

- Laminação de grandes placas de circuito impresso - proporciona uma pressão uniforme para evitar deformações ou fissuras na soldadura.

- Sensor e conjunto ótico - mantém o alinhamento exato com uma pressão suave.

- Ferramentas de moldagem multi-zona - permite operações simultâneas para reduzir o tempo de ciclo.

| Aplicação | Força típica | Tolerância de planicidade | Benefício |

|---|---|---|---|

| Vedação da bateria | 30-50 kN total | ±0,03 mm | Pressão consistente da junta |

| Prensagem de grandes placas de circuito impresso | 5-10 kN | ±0,05 mm | Evita dobrar-se ou levantar-se |

| Colagem de componentes ópticos | <1 kN | ±0,01 mm | Mantém o alinhamento ótico estável |

Conclusões da engenharia: A servo-prensagem multiponto é mais do que adicionar actuadores - trata-se de coordenação inteligente. O controlo distribuído assegura que cada superfície de contacto recebe uma força igual, mensurável e repetível.

Análise comparativa: Sistemas de um ponto versus sistemas de vários pontos

Cada sistema destaca-se em diferentes condições de engenharia. A comparação do seu desempenho, custo e flexibilidade ajuda a determinar a melhor opção para os seus objectivos de produção.

Distribuição da força e precisão

Numa prensa de ponto único, toda a força passa por um único cilindro. Isto proporciona um excelente controlo numa área pequena, mas pode criar diferenças de pressão em superfícies largas ou irregulares. Para peças compactas, a precisão atinge ±0,01 mm com variação de força em torno de ±5%.

Os sistemas multiponto distribuem a força através de vários actuadores que se ajustam em tempo real. A sua sincronização mantém a pressão e o nivelamento equilibrados em formas grandes ou irregulares. Os sistemas avançados atingem uma uniformidade de força de ±2% e um desvio de planicidade de ±0,02 mm, mesmo em superfícies com mais de 300 mm de largura.

Porque é que é importante: Uma pressão irregular pode provocar o desgaste da ferramenta, o empeno da peça ou uma conformação inconsistente. Os sistemas multiponto resolvem este problema através de feedback e correção contínuos.

Custo e complexidade do equipamento

As prensas de ponto único são mais simples e menos dispendiosas. Incluem um acionamento, um cilindro e uma estrutura compacta. Os custos típicos variam entre $4,000 e $15,000, dependendo da tonelagem e do nível de controlo.

As prensas multiponto utilizam vários actuadores, accionamentos e estruturas reforçadas, o que aumenta o preço e a complexidade da configuração. Os sistemas normalmente custam de $15.000 a $40.000, dependendo do número de eixos. O investimento compensa em termos de melhor qualidade, flexibilidade e rastreabilidade - especialmente para peças que requerem uma superfície plana ou uma vedação uniforme.

Exemplo: Uma linha de produção de PCB substituiu três prensas de ponto único por uma prensa sincronizada de quatro pontos. A sucata e o retrabalho diminuíram o suficiente para recuperar a diferença de custos em apenas nove meses.

Flexibilidade e escalabilidade

As prensas de ponto único funcionam melhor para protótipos e pequenos lotes. Os engenheiros podem facilmente reprogramar perfis de curso e força para novos designs. No entanto, a sua pequena área de trabalho limita a sua capacidade de lidar com peças grandes ou irregulares.

As prensas multiponto escalam mais facilmente. Podem ser adicionados ou reposicionados actuadores adicionais para se adaptarem a diferentes peças. Em sistemas automatizados, uma unidade multiponto pode substituir várias prensas mais pequenas, poupando espaço e tempo de ciclo.

Porque é que é importante: Os sistemas multiponto correspondem aos objectivos do fabrico digital moderno - modular, escalável e adaptável a uma vasta gama de produtos.

Eficiência energética e desempenho do ciclo

As prensas de ponto único são geralmente mais eficientes em termos energéticos porque apenas um motor funciona por ciclo. Consomem cerca de 0,6-0,8 kWh por hora. O seu curso mais curto e o controlo mais simples tornam-nas mais rápidas, ideais para a montagem de grandes volumes.

Os sistemas multiponto utilizam 1,2-1,8 kWh por hora, uma vez que vários actuadores funcionam em conjunto. Ainda assim, muitos recuperam energia durante a desaceleração, melhorando a eficiência global. Os seus tempos de ciclo são ligeiramente mais longos, mas o ganho na qualidade das peças e a redução do desperdício compensam frequentemente a diferença.

Conclusões da engenharia: As prensas de ponto único são líderes em simplicidade e rapidez. As prensas multiponto destacam-se pela consistência e qualidade. O melhor sistema depende do facto de a sua produção dar prioridade a ciclos rápidos ou a uma precisão equilibrada em grandes superfícies.

Considerações sobre o projeto de engenharia

A rigidez mecânica e o feedback do sensor definem a precisão da prensagem. A análise destes factores de conceção mostra como a estrutura, a calibração e o controlo garantem a estabilidade e a precisão a longo prazo.

Distribuição da carga e conceção do pórtico

A estrutura da prensa é a base de qualquer sistema de precisão. Qualquer flexão ou torção altera a forma como a força é transferida através do cilindro, o que pode afetar a precisão e a qualidade das peças.

- Prensas de ponto único devem resistir à flexão fora do eixo, uma vez que toda a força se desloca ao longo de uma linha central. A maioria utiliza uma estrutura em C ou em H feita de aço de alta resistência com um módulo de elasticidade próximo de 210 GPa.

- Prensas multiponto distribuir a carga por vários actuadores, criando trajectórias de tensão mais complexas. Os engenheiros normalmente executam a Análise de Elementos Finitos (FEA) para estudar a deflexão vertical e lateral para manter todos os pontos de pressão paralelos.

Uma estrutura bem construída limita normalmente a deflexão a menos de 0,01 mm por 10 kN de força. Vigas reforçadas, colunas de guia espessas e maquinação precisa ajudam a estrutura a manter-se equilibrada e rígida.

Feedback do sensor e controlo em circuito fechado

As prensas servo dependem de sensores para acompanhar o desempenho em tempo real.

- Células de carga monitorizar a força de pressão.

- Codificadores lineares medem o deslocamento em microns.

- Sensores de temperatura e vibração detetar pequenos desvios ou desalinhamentos.

Num sistema de ponto único, um circuito de feedback gere a posição e a força. Num sistema multiponto, cada atuador tem os seus próprios sensores que reportam a um controlador partilhado. O sistema é atualizado a cada 1-2 milissegundos, equilibrando o binário e o movimento em todos os eixos.

| Elemento de controlo | Ponto único | Multi-ponto |

|---|---|---|

| Canais de feedback | 1 | Múltiplos sincronizados |

| Intervalo de atualização | 1-2 ms | 1-2 ms por eixo |

| Tipo de controlo | Circuito fechado (eixo único) | Coordenação multi-eixo |

| Compensação | Local | Mundial |

Procedimentos de calibração e alinhamento

A calibração mantém as prensas servo precisas durante a utilização contínua. Nos modelos de ponto único, os engenheiros alinham o êmbolo e a matriz, colocam a célula de carga a zero e verificam a deslocação com medidores ou indicadores.

Para prensas multiponto, a calibração é mais complexa. Cada atuador tem de ser testado individualmente e, em seguida, ajustado como um grupo sincronizado. Os engenheiros aplicam cargas de teste para confirmar que todos os actuadores partilham a força uniformemente. Qualquer diferença detectada é corrigida no software.

Melhores Práticas de Calibração:

- Utilizar ferramentas de calibração certificadas ou sensores rastreáveis de acordo com as normas ISO.

- Verificar e recalibrar após mudanças de ferramentas ou manutenção importante.

- Verificar novamente quando a temperatura se deslocar mais de ±5 °C para corrigir a expansão térmica.

- Verificar a planicidade da superfície pressionando uma placa de calibração e medindo a variação da força.

Conclusão

As servo-prensas de ponto único e multiponto desempenham cada uma um papel distinto no fabrico de precisão. Os sistemas de ponto único oferecem uma configuração simples, um funcionamento rápido e custos mais baixos - tornando-os perfeitos para peças compactas ou simétricas que requerem uma força precisa mas localizada.

Os sistemas multiponto, por outro lado, proporcionam um controlo sincronizado e uma carga uniformemente distribuída. São a escolha preferida para montagens maiores ou mais complexas, onde o nivelamento consistente e a uniformidade da pressão são críticos para a qualidade e fiabilidade.

Pronto para encontrar a servo-prensa certa para a sua produção?

A nossa equipa de engenharia pode analisar o design da sua peça, os requisitos de carga e os objectivos do processo para recomendar uma configuração ideal. Contacte-nos hoje para uma consulta detalhada e um plano de configuração de servo-prensa personalizado.FAQs

Qual é a principal diferença entre a prensagem de um ponto e a prensagem de vários pontos?

A prensagem de ponto único aplica força através de um atuador, concentrando a pressão numa única área. A prensagem multiponto utiliza vários actuadores que partilham a carga uniformemente, melhorando a planicidade e o equilíbrio em superfícies maiores.

Que método de prensagem é melhor para componentes delicados?

As prensas servo de ponto único funcionam melhor para peças pequenas ou frágeis. O seu design simples e o controlo preciso da força reduzem a vibração e o stress, protegendo os componentes sensíveis.

Uma servo-prensa multiponto pode funcionar como prensas individuais independentes?

Sim. Muitos sistemas multiponto podem mudar de modo, permitindo que os actuadores trabalhem separadamente ou em conjunto. Esta configuração permite que uma máquina efectue várias operações de prensagem diferentes de forma eficiente.

Como é que a sincronização afecta a qualidade da prensagem?

A sincronização assegura que cada atuador se move ao mesmo tempo e aplica a mesma força. Sem ela, as diferenças de tempo ou de carga podem causar uma formação desigual, desalinhamento ou desgaste da ferramenta. O feedback em tempo real mantém a qualidade da prensagem estável e repetível.

Que indústrias beneficiam mais com a servo-prensagem multiponto?

Indústrias como a eletrónica, montagem de baterias de veículos eléctricos, dispositivos médicos e sistemas ópticos são as que mais ganham. Estes sectores exigem uma pressão equilibrada, um funcionamento limpo e um acompanhamento detalhado do processo ao nível dos microns.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.