Quando se montam peças metálicas, as ligações soltas e as juntas fracas podem conduzir a falhas graves. Alguns elementos de fixação são caros ou complicados de instalar. Outros requerem ferramentas especiais. Muitos engenheiros e compradores procuram um método que seja forte, económico e simples. Os rebites oferecem uma forma limpa, rápida e duradoura de unir chapas metálicas. Mas com tantos tipos e técnicas, como é que se escolhe o mais adequado?

Os rebites são fixadores mecânicos permanentes utilizados para manter unidas as peças de chapa metálica. Vamos explicar como funcionam os rebites, os seus tipos e como escolher o melhor para o seu projeto.

O que são rebites para chapa metálica?

Os rebites de chapa metálica são fixadores simples que mantêm unidas duas ou mais peças metálicas. Cada rebite tem uma cabeça e uma cauda. Quando instalado, a cauda deforma-se e prende as peças firmemente.

Os rebites são úteis quando a soldadura não é uma opção. São fortes, leves e fáceis de instalar. Funcionam bem com chapas finas e metais diferentes. Também pode instalá-los de um lado, se necessário.

Muitas indústrias utilizam rebites em vez de soldaduras ou parafusos. Oferecem uma resistência consistente e são económicos tanto em prototipagem e produção em massa.

Rebitagem vs. Soldadura: Uma comparação rápida

Soldadura funde o metal com o calor, enquanto a rebitagem liga as peças com a força. A rebitagem é mais rápida e não necessita de gás de proteção ou de limpeza. As soldaduras podem distorcer o metal fino ou danificar os revestimentos. Os rebites evitam estes riscos.

Os rebites funcionam bem quando é necessário evitar o calor ou proteger os acabamentos. Também são mais fáceis de inspecionar e substituir. A soldadura é mais forte para cargas pesadas, mas requer mais competências e equipamento.

Utilize a rebitagem quando a velocidade, a simplicidade ou a proteção da superfície forem importantes. Utilize a soldadura quando forem necessárias cargas elevadas ou juntas estanques.

Tipos de rebites utilizados no fabrico de chapas metálicas

Cada tipo de rebite oferece diferentes vantagens, dependendo do projeto da peça, das necessidades de carga e dos limites de acesso. Aqui está um rápido olhar sobre os mais comuns utilizados na metalurgia.

Rebites Sólidos

Os rebites sólidos são fixadores de uma só peça com uma cabeça e um eixo liso. Insere-os num orifício e, em seguida, martela ou pressiona a cauda para formar uma segunda cabeça.

Estes rebites são muito resistentes. São utilizados em aviões, maquinaria pesada e estruturas. É necessário ter acesso a ambos os lados da peça para a instalar. Os rebites maciços funcionam melhor quando se pretende uma resistência máxima e juntas permanentes.

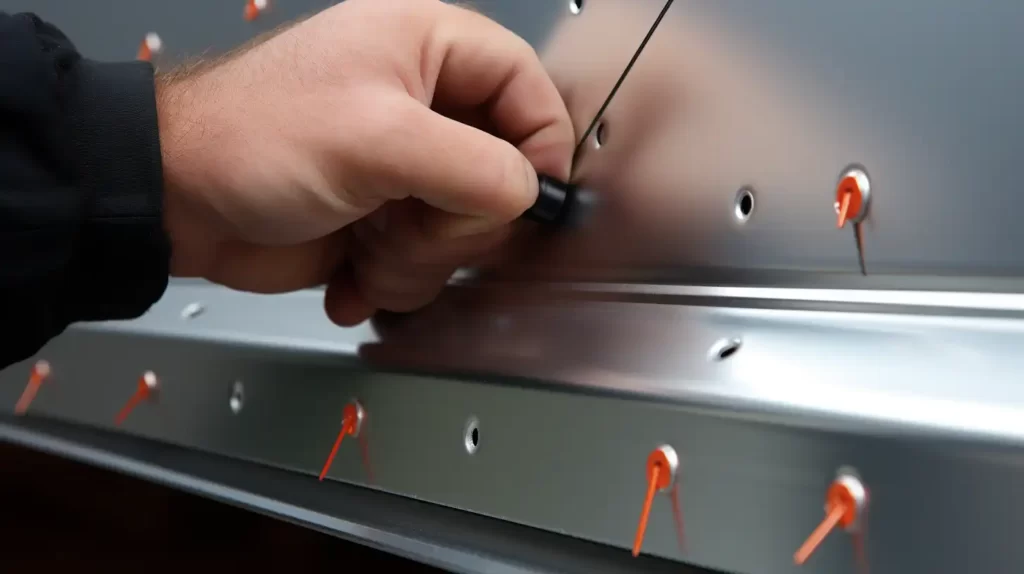

Rebites cegos (Pop)

Os rebites cegos, ou rebites pop, são feitos para acesso unilateral. São fornecidos com um mandril que é puxado através do corpo durante a instalação. Isto expande o rebite e bloqueia-o no lugar.

São óptimas para montagens rápidas e locais apertados. Pode utilizá-los em chapa metálica, plástico ou materiais finos. Os rebites cegos são comuns em caixas, componentes electrónicos e peças ligeiras. Não são tão fortes como os rebites sólidos, mas são mais fáceis de instalar.

Se pretender comprar uma grande quantidade de rebites para chapa metálica, pode procurar fabricantes de rebites cegos.

Rebites Semi-Tubulares

Os rebites semi-tubulares têm uma ponta oca. Isto facilita a sua formação com menos força. Continua a ser necessário aceder a ambos os lados, mas a instalação é mais rápida do que com rebites sólidos.

São frequentemente utilizados em dobradiças, guarnições de travões e ligações mecânicas. A extremidade oca ajuda a absorver os choques e as vibrações. Os rebites semi-tubulares conseguem um equilíbrio entre resistência e rapidez.

Rebites de acionamento

Os rebites de acionamento parecem rebites sólidos, mas são instalados martelando um pino no centro. Isto expande a cauda e bloqueia o rebite.

São adequados para materiais finos e acesso unilateral. Vê-los-á em sinais, etiquetas e painéis leves. Os rebites de tração são rápidos e limpos, mas não para peças de carga elevada.

Rebites Estruturais

Os rebites estruturais são rebites cegos para trabalhos pesados. Expandem-se no interior do furo e fixam-se com uma força de aperto elevada. Muitos tipos utilizam um mecanismo de bloqueio que mantém o mandril no lugar para maior resistência.

Estes rebites são utilizados em estruturas de camiões, vagões ferroviários e pontes. Em muitos casos, substituem os parafusos ou as soldaduras. Utilize rebites estruturais quando é necessária resistência, rapidez e acesso unilateral.

Rebites autoperfurantes

Os rebites autoperfurantes não necessitam de furos pré-fabricados. Pressiona-se através da folha superior para a folha inferior. O rebite alarga-se por baixo e bloqueia as duas folhas.

São rápidos e precisos. Pode vê-los em painéis de carroçaria de automóveis e caixas de aparelhos. Estes rebites funcionam melhor com materiais macios ou revestidos e linhas automatizadas.

Materiais para rebites

O material de um rebite afecta a sua força, resistência à corrosão e a forma como interage com o metal de base. A escolha do material correto ajuda a evitar a ferrugem, a fadiga ou a falha da peça.

Rebites de alumínio

Os rebites de alumínio são leves e resistentes à corrosão. São fáceis de instalar e não necessitam de muita força para se deformarem. Estes rebites funcionam bem com alumínio ou chapas metálicas macias.

São frequentemente utilizados em sistemas HVAC, eletrónica e estruturas de baixa carga. Não são a melhor escolha para aplicações de alta resistência. Utilize rebites de alumínio quando a poupança de peso e a resistência à corrosão forem mais importantes do que a força de suporte de carga.

Rebites de aço inoxidável

Os rebites de aço inoxidável são fortes e resistem à ferrugem. São mais difíceis de deformar, pelo que a instalação necessita de mais força ou de ferramentas especiais.

São utilizados em aplicações marítimas, exteriores e de qualidade alimentar. Resistem bem ao calor, à humidade e à vibração. Escolha rebites inoxidáveis para peças expostas a ambientes agressivos ou a grandes esforços.

Rebites de cobre

Os rebites de cobre são macios e fáceis de formar. Conduzem a eletricidade e resistem à corrosão, especialmente em condições de humidade.

Encontram-se em peças eléctricas, telhados e painéis decorativos. Também são utilizados em trabalhos em couro e em projectos arquitectónicos antigos. O cobre funciona bem quando é necessária condutividade ou um aspeto rústico.

Monel e ligas especiais

Os rebites Monel são fabricados a partir de uma liga de níquel-cobre. Resistem à corrosão da água salgada e a temperaturas elevadas. São utilizados em equipamento aeroespacial, marítimo e químico.

Outros rebites especiais incluem o titânio ou o latão. Estes servem aplicações de nicho onde são necessárias propriedades específicas de resistência, peso ou químicas. Utilize rebites de liga metálica quando os materiais padrão não conseguem satisfazer as exigências do trabalho.

Escolher o rebite certo

O rebite adequado depende da carga que a junta tem de suportar, dos metais que está a unir e do local onde a peça vai ser utilizada. Uma má combinação pode causar fissuras, corrosão ou falhas ao longo do tempo.

Material do rebite correspondente ao metal de base

Utilize metais semelhantes sempre que possível. Isto evita a corrosão galvânica, que ocorre quando metais diferentes se tocam em ambientes húmidos ou salgados.

Por exemplo, podem ser utilizados rebites de alumínio com painéis de alumínio. Utilize rebites de aço inoxidável com chapas de aço inoxidável. Se for necessário misturar, adicione uma barreira ou revestimento para reduzir a corrosão.

Requisitos de resistência e carga de corte

Verifique a força que a junta irá suportar. Se as peças deslizarem ou se deslocarem sob carga, necessitará de rebites que resistam à força de corte.

Os rebites sólidos ou estruturais suportam cargas mais elevadas. Os rebites cegos e semi-tubulares são melhores para trabalhos médios ou ligeiros.

Considerações ambientais e de corrosão

Se a sua peça estiver exposta à humidade, sal ou produtos químicos, utilize rebites resistentes à corrosão. O aço inoxidável e o Monel têm um bom desempenho em zonas húmidas ou costeiras.

Para espaços interiores ou secos, o alumínio ou o aço revestido podem ser suficientes. Não se esqueça da temperatura - alguns metais expandem-se ou enfraquecem com o calor.

Estilos de cabeça: Cúpula, plana, escareada e muito mais

O estilo da cabeça afecta o aspeto da peça, a folga e a forma como lida com a carga. As cabeças em forma de cúpula são padrão e resistentes. As cabeças planas ficam mais baixas, mas distribuem mais a carga.

As cabeças escareadas ficam niveladas com a superfície. Estas são as melhores quando se pretende um acabamento suave, como em caixas ou painéis.

Ferramentas e equipamento para rebitagem

A ferramenta correta torna a rebitagem mais rápida, mais limpa e mais consistente. A escala de produção, a espessura do material e o tipo de rebite orientarão a escolha da ferramenta.

Pistolas de rebitar manuais

As pistolas de rebites manuais são ferramentas manuais utilizadas para rebites cegos. Insere-se o rebite, aperta-se as pegas e o mandril salta.

São de baixo custo e de utilização simples. São óptimas para pequenos trabalhos, reparações ou montagens de baixo volume. No entanto, exigem esforço e podem causar fadiga se forem utilizadas com frequência. Não são ideais para materiais espessos ou trabalhos em grande escala.

Ferramentas pneumáticas para rebites

As pistolas de rebites pneumáticas utilizam ar comprimido para instalar rebites rapidamente. Reduzem o esforço e aceleram a produção.

Estas ferramentas são comuns nas oficinas de médio e grande volume. Oferecem uma boa consistência e são fáceis de manusear. É necessário um fornecimento de ar e uma manutenção regular, mas a rapidez e a facilidade valem a pena para muitas equipas.

Sistemas de rebitagem hidráulica

Os sistemas de rebites hidráulicos proporcionam uma força e precisão elevadas. São utilizados para rebites sólidos e estruturais em construções pesadas.

Encontramo-las nas linhas de produção aeroespacial, automóvel e industrial. Estas máquinas podem lidar com metais mais espessos e rebites mais duros. São mais caras e ocupam mais espaço, mas oferecem uma potência e um controlo inigualáveis.

Espremedores de rebites e barras de apoio

Estes são utilizados para rebites sólidos e semi-tubulares. Um espremedor de rebites pressiona o rebite para formar a cabeça. Uma barra de suporte suporta o lado da cauda enquanto um martelo ou uma pistola de rebites golpeia a cabeça.

Esta configuração necessita de acesso a ambos os lados da peça. Requer habilidade, mas cria juntas robustas. Utilizados no sector aeroespacial, ferroviário e em trabalhos pesados de chapa metálica. São óptimos para precisão e resistência onde os rebites de estalo são insuficientes.

Processo de instalação de rebites

A instalação de rebites pode parecer simples, mas saltar etapas ou utilizar o método errado pode enfraquecer a junta. Siga um processo simples para obter resultados limpos, apertados e fiáveis.

Instalação do rebite cego passo a passo

- Fazer o furo: Adaptar a broca ao diâmetro do rebite. Verificar se o furo está limpo e sem rebarbas.

- Inserir o rebite: Introduzir o rebite no furo até que a cabeça fique nivelada com a superfície.

- Colocar a ferramenta: Introduzir o mandril na pistola de rebites.

- Apertar a pega: A ferramenta puxa o mandril, expandindo a parte de trás do rebite.

- O mandril solta-se: Uma vez o rebite apertado, o mandril parte-se e a junta fica completa.

Instalação de rebites maciços com uma barra de suporte

- Perfurar e rebarbar o buraco: Utilizar a broca de tamanho correto. Limpar e preparar os bordos do furo.

- Inserir o rebite: Empurrar o rebite sólido através das chapas até a cabeça assentar na superfície.

- Apoio com uma barra de suporte: Colocar a barra atrás do lado da cauda do rebite.

- Martelar a cabeça: Utilizar uma pistola de rebites ou um martelo pneumático para moldar a cauda numa segunda cabeça.

- Verificar o resultado: A cauda formada deve ser redonda e apertada. Não deve haver folgas ou inclinações.

Problemas comuns durante a instalação e correcções

- Rebites soltos: Frequentemente causado por furos demasiado grandes. Utilizar o tamanho de broca correto e verificar o ajuste antes de instalar.

- Folhas fissuradas: Pode resultar da utilização de rebites demasiado grandes ou da aplicação de demasiada força. Utilizar um suporte e um tamanho de furo adequado.

- O mandril fica para fora: Normalmente um sinal de um conjunto incompleto. Voltar a apertar com a pistola de rebites até que o prego se parta.

- Furos desalinhados: Utilizar grampos para manter as chapas no sítio antes de perfurar. Se possível, furar as duas chapas de uma só vez.

Técnicas de rebitagem e melhores práticas

Uma junta de rebite forte começa com uma preparação limpa e passos corretos. Uma técnica incorrecta pode levar a juntas fracas, rebites soltos ou danos no metal.

Perfuração de tamanhos de furos adequados

O buraco deve corresponder ao tamanho do rebite. Se for demasiado apertado, o rebite não entrará. Se estiver demasiado solto, a junta ficará fraca.

Utilize brocas afiadas e faça corresponder o tamanho da broca ao diâmetro do rebite. Verifique o ajuste antes de colocar o rebite. Para rebites cegos, siga a tabela de tamanhos do fabricante.

Rebarbação e preparação de furos

As rebarbas à volta do furo podem impedir um encaixe nivelado ou danificar o rebite. Utilize uma ferramenta de rebarbação para suavizar as arestas.

Limpe a superfície e remova as aparas antes de colocar o rebite. Isto ajuda o rebite a assentar corretamente e evita o desalinhamento. A preparação correta do furo reduz os pontos de tensão e melhora a durabilidade a longo prazo.

Comprimento correto do rebite e intervalo de aperto

Os rebites são fornecidos em diferentes comprimentos para diferentes pilhas de materiais. Utilize o comprimento correto para que o rebite preencha o orifício e fixe bem as camadas.

Verifique o intervalo de aderência, que é a espessura total que o rebite pode suportar. Demasiado curto, e a junta não aguenta. Demasiado longa, e não assentará corretamente. Meça a espessura da sua chapa e utilize o intervalo de aderência para orientar a sua escolha.

Colocar o rebite: Métodos manuais vs. métodos eléctricos

As ferramentas manuais são óptimas para trabalhos de baixo volume ou reparações. Aperte até o rebite assentar ou o mandril se partir.

As ferramentas eléctricas oferecem velocidade e consistência para grandes volumes ou materiais mais espessos. As ferramentas pneumáticas ou hidráulicas reduzem a fadiga e melhoram a fixação. Escolha o método com base no seu volume, acesso e tipo de rebite.

Prevenir a distorção e a fissuração do painel

As chapas finas podem deformar-se ou rachar durante a rebitagem. Para evitar isto, utilize barras de apoio ou grampos para manter os painéis planos.

Certifique-se de que o orifício está limpo e que o rebite tem o tamanho correto. Aplique uma pressão uniforme durante a fixação. Se necessário, utilize anilhas ou placas de suporte para distribuir a carga e proteger as peças frágeis.

Rebitagem em indústrias especializadas

Algumas indústrias utilizam rebites de formas específicas. Cada uma tem o seu próprio conjunto de necessidades, tais como elevada resistência, tolerâncias apertadas ou normas de segurança. Eis como a rebitagem desempenha um papel em alguns sectores-chave.

Normas de rebitagem aeroespacial

No sector aeroespacial, os rebites têm de suportar tensões e vibrações extremas. Os rebites sólidos são a melhor escolha devido à sua resistência e fiabilidade.

Aplicações automóveis

Os automóveis e camiões utilizam uma mistura de tipos de rebites. Os rebites autoperfurantes são utilizados por norma nos painéis da carroçaria. Os rebites cegos são utilizados em suportes e guarnições. Os rebites cegos estruturais são utilizados em estruturas, portas e tabuleiros de baterias para veículos eléctricos.

Eletrônicos e gabinetes

Na eletrónica, o espaço é apertado. Os rebites têm de ser pequenos, mas ainda assim seguros. Os rebites micro cegos funcionam bem em painéis de controlo, caixas e caixas de circuitos.

Dispositivos médicos

Os dispositivos médicos necessitam de fixadores limpos, lisos e resistentes à corrosão. Os rebites de aço inoxidável ou de titânio são padrão.

Conclusão

Os rebites de chapa metálica são uma forma fiável e de baixo custo de unir peças metálicas. Desde simples rebites cegos a fixadores estruturais, cada tipo tem o seu lugar. A escolha do rebite adequado depende do seu material, da resistência da junta, do acesso e do ambiente. Uma boa preparação, ferramentas adequadas e técnicas corretas ajudam a garantir sempre ligações limpas e fortes.

Precisa de ajuda para selecionar o rebite adequado para o seu projeto? Obtenha apoio especializado na escolha de materiais, opções de fixadores e designs de fácil produção. Contacte-nos hoje para soluções rápidas e resultados fiáveis.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.