Todos os fabricantes enfrentam o desafio de escolher o processo correto de fabrico de metal. As restrições de tempo, as limitações orçamentais e os requisitos de qualidade criam frequentemente uma tempestade de pressão perfeita. A perfuração de chapa metálica oferece uma solução que equilibra a velocidade, a precisão e a relação custo-eficácia para muitas aplicações industriais.

Permitam-me que analise os principais aspectos da perfuração de chapa metálica que a distinguem de outros métodos de fabrico. Iremos explorar as suas vantagens únicas, aplicações comuns e comparações com processos alternativos.

O que é a perfuração de chapa metálica?

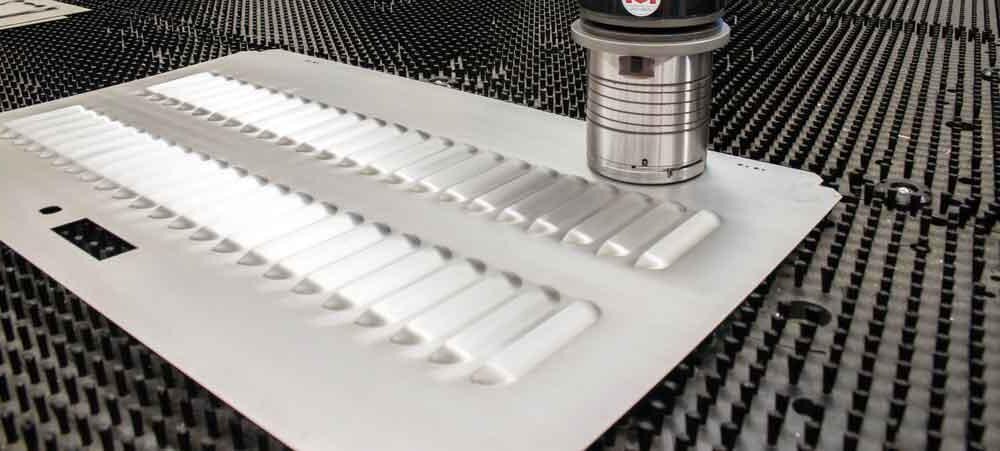

A perfuração de chapas metálicas transforma chapas metálicas planas em componentes funcionais. Este processo utiliza ferramentas especializadas chamadas punções e matrizes para criar furos e formas precisas em chapas metálicas.

Durante o processo de perfuração, uma ferramenta de perfuração desloca-se para baixo com uma força significativa para penetrar na chapa metálica. A matriz por baixo da chapa suporta o material e permite que o punção crie cortes limpos.

O material perfurado, a bala, cai através da matriz enquanto a peça acabada permanece na superfície de trabalho. Isto cria aberturas exactas que correspondem à forma da ferramenta de punção.

Terminologia-chave na perfuração de chapas metálicas

Vários termos técnicos definem o processo de perfuração:

- Perfurar e morrer: As principais ferramentas que trabalham em conjunto para criar furos. O punção empurra o material enquanto a matriz o suporta por baixo.

- Acidente vascular cerebral: O punção move-se completamente para cima e para baixo durante a operação.

- Tonelagem: A força necessária para perfurar o material, medida em toneladas.

- Libertação: O espaço entre o punção e a matriz que afecta a qualidade do corte.

- Estações: As diferentes posições da ferramenta numa prensa de punção de torre detêm várias formas de punção.

Processo passo-a-passo de perfuração de chapa metálica

O processo de perfuração de chapa metálica envolve sistematicamente várias etapas fundamentais para garantir a precisão e a eficácia. Segue-se uma descrição pormenorizada do processo:

- Carregamento da chapa metálica: Comece por posicionar e alinhar cuidadosamente a chapa metálica na prensa de punção. A fixação da chapa no lugar é essencial para evitar qualquer movimento durante a operação de puncionamento.

- Configurar a prensa de punção: Configurar a prensa de punção com os punções e matrizes apropriados com base no tamanho e forma do furo desejado.

- Alinhamento das ferramentas: Alinhar com precisão o punção e a matriz para garantir uma perfuração precisa.

- Ajuste de variáveis: Ajustar variáveis como a força de perfuração, a folga e a velocidade de acordo com a espessura do material e o resultado desejado.

- Iniciar a operação de puncionamento: Quando todos os preparativos estiverem concluídos, ativar a prensa de punção. O êmbolo aplica força, fazendo com que o punção penetre na chapa metálica, criando os furos ou formas pretendidos.

- Repetir o processo: Reposicionar e alinhar a chapa metálica conforme necessário para múltiplas caraterísticas.

Tipos de máquinas e ferramentas de perfuração

Fabrico de chapas metálicas exige ferramentas específicas para trabalhos específicos. Cada tipo de máquina de perfuração tem capacidades únicas para satisfazer diferentes necessidades de produção.

Máquinas de perfuração hidráulica

As máquinas de perfuração hidráulicas utilizam energia hidráulica para gerar a força necessária para as operações de perfuração. São conhecidas pela sua capacidade de lidar com materiais espessos e proporcionar uma elevada precisão.

Máquinas de perfuração mecânica

As máquinas de perfuração mecânicas funcionam utilizando fontes de energia como volantes ou cambotas. Geram a força necessária através da energia cinética, tornando-as eficazes para várias tarefas de perfuração.

Puncionadeiras pneumáticas

As máquinas de perfuração pneumáticas utilizam ar comprimido para gerar a força necessária para as operações de perfuração. São particularmente úteis para operações de pequena escala ou em ambientes onde a limpeza é essencial, como nos têxteis ou no processamento de alimentos.

Materiais utilizados na perfuração de chapas metálicas

A escolha dos materiais na perfuração de chapas metálicas influencia significativamente a eficiência do processo e a qualidade do produto final. Eis alguns dos materiais mais utilizados na perfuração de chapas metálicas:

- Aço inoxidável

- Alumínio

- Aço suave

- Cobre

- Titânio

Seleção de ferramentas para puncionamento de chapa metálica

As ferramentas corretas para a perfuração de chapas metálicas são essenciais para obter resultados de qualidade e uma produção eficiente. Eis os principais factores a considerar:

A espessura do material

A espessura da chapa metálica afecta a escolha da ferramenta. Certifique-se de que as ferramentas podem lidar com a espessura específica sem danificar a ferramenta ou o material.

Considerações de custo

Mantenha-se dentro do seu orçamento, assegurando simultaneamente a eficiência e a durabilidade. As opções mais baratas podem parecer atractivas, mas as ferramentas de alta qualidade oferecem frequentemente melhores poupanças a longo prazo.

Manutenção fácil

Opte por ferramentas que sejam fáceis de manter e limpar. A manutenção regular é crucial para prolongar a vida útil das suas ferramentas.

Compatibilidade

Assegurar que as ferramentas funcionam eficazmente com o tipo de chapa metálica utilizada sem causar danos. A seleção de ferramentas compatíveis ajuda a evitar problemas de produção e garante resultados de qualidade do projeto.

Os diferentes tipos de técnicas de perfuração

As técnicas de perfuração são essenciais no fabrico de chapas metálicas, servindo cada uma delas objectivos e aplicações específicos. Eis os principais tipos:

Perfuração de curso único

O puncionamento de curso único envolve um único movimento descendente do punção para criar um furo ou forma na chapa metálica. Esta técnica é eficiente para produzir rapidamente caraterísticas individuais.

Puncionamento contínuo

O puncionamento contínuo ou em cadeia utiliza uma série rápida de punções em sucessão rápida. Este método é ideal para a produção de grandes volumes em que são necessários vários furos ou formas num único ciclo.

Perfuração de furos piloto

A perfuração de orifícios piloto cria orifícios iniciais em chapas metálicas antes do processamento posterior. Este método assegura um alinhamento exato para operações subsequentes, como a perfuração ou a perfuração de furos maiores.

Cunhagem Perfuração

O puncionamento por cunhagem é uma técnica especializada que utiliza uma tonelagem elevada para criar formas e curvas precisas em chapas metálicas. Neste processo, o punção penetra no material, permitindo que este flua para a matriz, resultando em caraterísticas altamente precisas com um mínimo de retorno.

Vantagens e desvantagens da perfuração de chapa metálica

A perfuração de chapa metálica é um processo de fabrico amplamente utilizado com vantagens e desvantagens distintas. Compreendê-las pode ajudar a determinar se este método se adequa ao seu projeto.

Vantagens

- Rentável: A perfuração é geralmente menos dispendiosa do que métodos como o corte a laser, especialmente para séries de produção de grande volume.

- Alta eficiência: O processo permite uma produção rápida, criando vários furos ou formas numa única operação.

- Precisão e consistência: As ferramentas de perfuração modernas oferecem uma excelente precisão, assegurando que as peças são produzidas com tolerâncias apertadas.

- Desperdício mínimo de material: A perfuração maximiza a utilização do material, permitindo aos fabricantes gerar mais produtos a partir de uma única chapa metálica.

- Versatilidade: A perfuração pode criar uma variedade de caraterísticas e pode ser integrada com outros processos.

Desvantagens

- Tempo e custos de instalação: A configuração inicial do punção pode ser muito morosa e dispendiosa.

- Complexidade limitada: As geometrias mais complexas requerem frequentemente processos adicionais ou ferramentas personalizadas, o que pode aumentar os custos e os prazos de entrega.

- Potencial de distorção do material: A força aplicada durante a perfuração pode deformar materiais mais finos ou delicados.

- Desgaste da ferramenta: As ferramentas de perfuração podem desgastar-se com o tempo, levando a uma diminuição da precisão e a uma maior necessidade de manutenção.

Aplicações de puncionamento de chapas metálicas

A perfuração de chapa metálica é um processo vital com diversas aplicações em vários sectores. Eis algumas utilizações da perfuração de chapa metálica:

Aplicações industriais

- Produção de quadros de máquinas, caixase peças complexas para máquinas.

- Criação de componentes funcionais, tais como colchetes, painéise acessórios.

- Fabrico de peças de equipamento que exigem elevada precisão e durabilidade.

Fabrico de automóveis

- Fabrico de painéis de carroçaria, coberturas de motor e componentes estruturais.

- Produção de suportes e reforços indispensáveis à montagem de veículos.

- Criação de peças interiores como painéis de instrumentos e peças de acabamento que melhoram a funcionalidade e a estética.

Eletrônicos e gabinetes elétricos

- Fabrico de caixas para computadores, servidores e eletrónica de consumo.

- Produção de suportes e conectores que fixam componentes delicados.

- Criação de placas e painéis de controlo que cumprem especificações de design rigorosas.

- Conceção e fabrico de PCBs para sistemas e componentes de controlo eletrónico.

Componentes Aeroespaciais

- Fabrico de revestimentos de asas, painéis de fuselagem e componentes de motores que exigem tolerâncias apertadas.

- Produção de caixas de instrumentos para o cockpit e de componentes para o trem de aterragem.

- O fabrico de peças leves e resistentes é essencial para o desempenho e a segurança das aeronaves.

Perfuração de chapa metálica vs. corte de chapa metálica

A perfuração e o corte de chapa metálica são ambos processos essenciais no fabrico de metal, mas têm objectivos diferentes e produzem resultados distintos. Compreender estas diferenças pode ajudar os fabricantes a escolher o método correto para as suas necessidades.

Definição

- Perfuração de chapa metálica: Este processo envolve a utilização de uma prensa de punção para criar furos ou formas em chapa metálica. O punção remove o material, resultando em sucata, enquanto a peça restante é o produto desejado.

- Blanking de chapa metálica: O corte em bruto é uma operação de corte em que uma forma específica é cortada de uma chapa metálica maior. Neste caso, a peça cortada é o produto final e o material restante é considerado sucata.

Principais diferenças

| Recurso | Perfuração de chapa metálica | Blanking de chapa metálica |

|---|---|---|

| Propósito | Para criar furos ou formas numa peça de trabalho | Para recortar formas específicas de uma folha |

| Produto final | Peça remanescente após a remoção da sucata | A peça recortada é o produto final |

| Material removido | O material de refugo é removido | A forma do recorte é mantida |

| Aplicações | Utilizada para efetuar furos em diversos componentes | Utilizada para produzir peças como suportes e painéis |

| Precisão | Alta precisão para furos e elementos | Alta precisão para formas complexas |

Conclusão

A perfuração de chapa metálica é um processo versátil e eficiente amplamente utilizado em várias indústrias, incluindo a automóvel, a aeroespacial, a eletrónica e as aplicações industriais. A sua capacidade de criar furos e caraterísticas precisas torna-o essencial para o fabrico de componentes de alta qualidade.

Se estiver interessado em explorar soluções de perfuração de chapa metálica para os seus projectos ou se tiver alguma dúvida, não hesite em contactar-nos para obter orientação e apoio especializado!

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.