Na área médica, a precisão é mais do que um objetivo de produção - é um requisito de segurança. Mesmo um desvio de 0,05 mm num suporte ou caixa pode afetar o alinhamento do sensor, perturbar o fluxo de ar ou distorcer as leituras de diagnóstico. Esse nível de variação pode parecer insignificante, mas num ambiente regulamentado, pode atrasar a certificação ou comprometer os resultados dos pacientes.

Os invólucros e estruturas de dispositivos médicos requerem frequentemente tolerâncias que são 30 a 50% mais apertadas do que as utilizadas em produtos industriais gerais. Quando todos os fechos, recortes e costuras estão perfeitamente alinhados, o equipamento funciona de forma mais silenciosa, arrefece eficazmente e mantém o isolamento elétrico sem risco de avaria. Não se trata apenas de um trabalho artesanal - é a conformidade em forma física.

Precisão no fabrico de chapas metálicas para medicina

A precisão define a fiabilidade do equipamento de cuidados de saúde. Cada mícron de precisão garante a segurança, o bom funcionamento e o desempenho consistente durante o fabrico e a utilização clínica.

Obtenção de tolerâncias apertadas

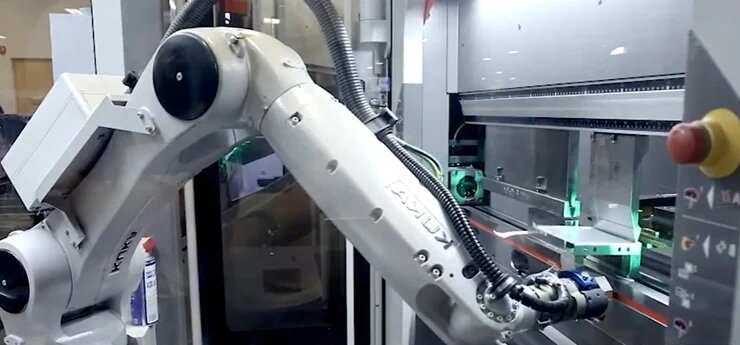

As modernas ferramentas de fabrico permitem atingir estes padrões de exigência.

- Corte a laser atinge larguras de corte tão pequenas como 0,1 mm, permitindo a criação de perfis complexos para instrumentos de diagnóstico e consolas cirúrgicas.

- Dobragem de travões de prensa CNC garante ângulos repetíveis dentro de ±0,2°, compensando automaticamente o retorno elástico.

- TIG de precisão e soldagem a ponto controlar as zonas de calor para evitar a distorção e a descoloração.

A verificação dimensional segue-se a cada fase. As máquinas de medição por coordenadas (CMM) e os scanners a laser verificam a localização dos furos, as linhas de dobragem e a geometria global antes da montagem. Os resultados são registados digitalmente para uma rastreabilidade total.

Até mesmo as propriedades do material são consideradas desde o início. O aço inoxidável endurece durante o processo de conformação, enquanto o alumínio tende a recuar mais. Compreender estes comportamentos permite aos engenheiros prever variações e afinar a pressão das ferramentas para se manterem dentro das especificações.

Sugestão de design:

Utilize raios de curvatura consistentes em componentes semelhantes para garantir a uniformidade. Melhora o ajuste da peça, reduz o tempo de configuração e simplifica a inspeção ao permitir verificações de tolerância partilhadas.

Conceção para a capacidade de fabrico (DFM) em aplicações médicas

A precisão começa muito antes do fabrico. Durante o desenvolvimento CAD, DFM As regras ajudam os engenheiros a criar peças que se formam de forma limpa e que são montadas sem retrabalho.

Uma base de referência fiável é manter o raio mínimo de curvatura interior igual à espessura da folha (1 × T) e manter distâncias entre furos e curvaturas de, pelo menos, 2 × T. Estas proporções evitam fissuras e distorções. No caso de perfurações ou grelhas de ventilação, manter um espaçamento uniforme evita concentrações de tensão que podem deformar-se sob o calor da esterilização.

Os primeiros ensaios de protótipos validam estes pressupostos de conceção. Construções rápidas - frequentemente produzidas em três a cinco dias - permitem às equipas testar o ajuste da montagem, avaliar a compatibilidade da esterilização e medir o comportamento do retorno elástico. O ajuste da geometria nesta fase é pouco dispendioso e pode evitar atrasos regulamentares mais tarde.

Lembrete de conformidade:

Cada revisão do projeto deve incluir a documentação dos parâmetros de conformação e dos dados de inspeção. Estes registos demonstram o controlo do risco em conformidade com os requisitos de validação do projeto da norma ISO 13485.

Seleção de materiais e acabamento de superfícies

As escolhas de material e acabamento moldam o desempenho dos dispositivos médicos, resistem à corrosão e cumprem as normas de higiene. A combinação correta garante a durabilidade e a segurança da esterilização a longo prazo.

Metais comuns de grau médico

A seleção de materiais define o desempenho e a longevidade dos componentes médicos. Os dispositivos têm de suportar esterilizações repetidas, limpezas químicas e anos de utilização sem se deformarem ou enferrujarem.

Os aços inoxidáveis 304 e 316 continuam a ser o padrão de ouro. O grau 304 oferece uma excelente resistência geral à corrosão, enquanto o 316 - com molibdénio adicionado - oferece uma proteção superior contra cloretos e desinfectantes agressivos. É frequentemente utilizado em tabuleiros cirúrgicos, suportes de autoclave e sistemas de contacto com fluidos.

Os alumínios 5052 e 6061 são igualmente valiosos quando a leveza e a condutividade térmica são importantes. O seu baixo peso permite a utilização de analisadores portáteis, caixas de imagiologia e equipamento de monitorização de doentes.

Para aplicações avançadas, o titânio e o cobre acrescentam vantagens especializadas. A biocompatibilidade do titânio torna-o adequado para dispositivos perto do doente ou em áreas sensíveis de imagiologia. O cobre proporciona propriedades antimicrobianas naturais, frequentemente integradas em dispositivos hospitalares e painéis tácteis.

Sugestão de design:

Combine o grau do material com a exposição à esterilização. Para autoclaves de alta temperatura ou soluções de limpeza ácidas, selecione o aço inoxidável 316 ou o alumínio anodizado duro para prolongar a vida útil e manter a estabilidade da certificação.

Tratamentos de superfície para limpeza e durabilidade

A qualidade da superfície é tão importante quanto a geometria interna. As peças de qualidade médica devem resistir à corrosão, minimizar a contaminação e manter a capacidade de limpeza após centenas de ciclos de esterilização.

Passivaçãorealizado de acordo com a norma ASTM A967, remove o ferro livre e melhora a película protetora de óxido de crómio no aço inoxidável. Este passo simples, mas vital, atrasa drasticamente a oxidação durante as limpezas repetidas.

Para superfícies mais lisas, o electropolimento (ASTM B921) remove micro picos na superfície do metal, reduzindo a rugosidade até 50%. Isto cria um acabamento brilhante e espelhado que minimiza a adesão bacteriana - perfeito para tabuleiros cirúrgicos e conjuntos de diagnóstico.

Anodização reforça as superfícies de alumínio, melhorando a dureza e a estabilidade da cor e vedando os poros contra a entrada de fluidos. Para invólucros visíveis, o revestimento em pó ou a pintura de grau médico proporcionam apelo estético e resistência química. No entanto, os revestimentos devem ser validados quanto à compatibilidade com a esterilização para evitar descamação ou libertação de gases durante a utilização.

Finalmente, rebarbação e o arredondamento das arestas não são negociáveis. As arestas afiadas acumulam contaminantes e representam um risco de ferimentos para os utilizadores. O acabamento vibratório automatizado ou a lixagem manual fina garantem que cada aresta satisfaz as expectativas de higiene e ergonomia.

Lembrete de conformidade:

As especificações de acabamento da superfície devem ser documentadas com valores Ra (por exemplo, Ra < 0,8 µm para componentes de salas limpas). O registo dos dados de acabamento simplifica as auditorias ISO 13485 e FDA, provando que as superfícies críticas para a higiene são alcançadas de forma consistente.

Ligar os materiais à função

A escolha do material afecta todas as fases - desde a precisão da formação até à repetibilidade da esterilização.

- Aço inoxidável 316 → instrumentos reutilizáveis e resistentes à corrosão

- Alumínio 6061 → Caixas de imagem leves

- Titânio → armações de precisão biocompatíveis

- Ligas de cobre → superfícies tácteis antimicrobianas

Uma combinação cuidadosa de metal e acabamento reduz a manutenção, suporta uma calibração estável e prolonga os intervalos de certificação dos dispositivos - vantagens fundamentais para as equipas de aquisição e qualidade que gerem os custos do ciclo de vida.

Conformidade regulamentar e controlo de qualidade

A conformidade transforma a precisão em confiança. O cumprimento de normas rigorosas e a manutenção de um sistema de qualidade rastreável garantem que cada componente fabricado está pronto para inspeção e cumpre os requisitos de aprovação médica.

Principais normas e certificações

No fabrico de produtos médicos, a precisão é apenas o início - a conformidade comprova-o. Cada peça tem de ser produzida sob sistemas documentados que cumpram os regulamentos globais relativos a dispositivos médicos.

A ISO 13485 estabelece a base. Define a gestão da qualidade para a conceção, fabrico e inspeção de componentes médicos. De acordo com este sistema, todas as acções - desde a seleção do material até à embalagem - são rastreáveis e registadas. Os fabricantes devem manter ficheiros de controlo de riscos, registos de validação de processos e registos de alterações para todos os passos críticos do processo de fabrico.

Para o mercado dos EUA, o Regulamento do Sistema de Qualidade 21 CFR Parte 820 da FDA exige provas documentadas de inspecções, calibrações e acções corretivas. Na UE, a marcação CE ao abrigo do MDR exige avaliações de conformidade e provas de que cada peça cumpre os critérios de segurança e desempenho definidos.

A segurança ambiental e química acrescenta outra camada: A RoHS restringe substâncias como o chumbo e o mercúrio, enquanto a REACH rege a conformidade com os regulamentos de exposição a produtos químicos. Em conjunto, estas estruturas protegem os doentes e normalizam as expectativas entre OEMs e fornecedores em todo o mundo.

Lembrete de conformidade:

Negligenciar a documentação pode atrasar o lançamento de produtos em meses. Um único relatório de inspeção em falta pode desencadear a revalidação e auditorias adicionais - aumentando os custos e prolongando os prazos de entrega.

Ambiente de fabrico e validação

O fabrico de produtos de qualidade médica requer espaços limpos e controlados que evitem a contaminação. Mesmo pequenas partículas de poeira ou óleo podem comprometer o isolamento elétrico ou a esterilidade da superfície.

As instalações dedicadas à produção médica estabelecem frequentemente salas limpas ISO Classe 8-9 para componentes sensíveis. Os operadores seguem procedimentos de vestuário e os lubrificantes ou fluidos de corte são selecionados para terem poucos resíduos e biocompatibilidade.

Antes do início de qualquer corrida em massa, validação do processo garante resultados repetíveis:

- Inspeção do primeiro artigo (FAI) verifica se a primeira amostra cumpre todos os requisitos dimensionais e de superfície.

- Análise da capacidade do processo (Cp/Cpk) quantifica a estabilidade entre execuções. Um Cpk superior a 1,33 é considerado adequado para as normas médicas.

- Controlos em curso durante a dobragem, a soldadura e a montagem, evitam os defeitos antes de se acumularem.

- A inspeção final inclui auditorias visuais, dimensionais e de documentação antes da expedição.

Estas verificações são integradas num sistema de qualidade de ciclo fechado, assegurando que cada descoberta alimenta a melhoria contínua. Os operadores e inspectores recebem regularmente formação contínua para manter o alinhamento com os requisitos ISO e FDA.

Sugestão de design:

Integrar pontos de verificação de inspeção no plano de produção em vez de confiar apenas no CQ final. As validações na fase inicial detectam os desvios quando são mais rápidos e mais baratos de corrigir.

Práticas de auditoria e documentação

A rastreabilidade é a espinha dorsal do fabrico médico. Cada peça tem de ter uma origem documentada, desde os certificados de materiais aos registos de expedição.

Os sistemas de fabrico digital facilitam agora esta tarefa. Cada componente tem um código de barras ou um código QR, ligado ao seu viajante digital - um registo que contém números de lote, dados de inspeção, parâmetros de processo e detalhes do operador. Estes dados podem ser recuperados instantaneamente durante uma auditoria.

As auditorias - tanto internas como externas - asseguram que a documentação, a calibração e as acções corretivas permanecem em conformidade com os regulamentos relevantes. Os fornecedores realizam auditorias internas trimestrais e revisões anuais de gestão para verificar o alinhamento contínuo com a ISO 13485 e os requisitos específicos do cliente.

Essas práticas geram confiança. Quando um cliente solicita uma prova da segurança da esterilização ou da consistência do processo, o fabricante pode fornecer a documentação completa em poucas horas - e não em dias. Essa capacidade de resposta diferencia os fabricantes certificados das oficinas de uso geral.

Lembrete de conformidade:

Uma forte cultura de documentação não é apenas uma questão de papelada - é uma indicação clara de um controlo eficaz. As entidades reguladoras e os OEM médicos vêem os registos rastreáveis como prova de que cada componente fabricado é seguro, estável e repetível.

Do protótipo à produção

A inovação começa com protótipos, mas tem sucesso através da produção controlada. Os processos escaláveis e validados permitem a transição de novos designs médicos dos testes para o fabrico consistente e em conformidade.

Prototipagem rápida para projectos médicos

Todos os dispositivos médicos de sucesso começam com um protótipo. A prototipagem rápida permite que as equipas avaliem a forma, o ajuste e a segurança da esterilização antes de fazerem um investimento em grande escala.

Utilizando o corte a laser, a dobragem CNC e a soldadura de precisão, pequenas séries de produção podem ser concluídas em 3-5 dias. Estes protótipos verificam as tolerâncias de montagem, a folga eléctrica e a ergonomia do utilizador em condições reais de esterilização.

O teste precoce é mais do que apenas um passo de projeto - é uma estratégia de gestão de riscos. A deteção precoce de distorção de solda, defeitos de acabamento ou juntas fracas permite que os engenheiros ajustem a geometria e os materiais enquanto as mudanças permanecem baratas. A prototipagem também gera dados para ficheiros de validação de design ISO 13485, apoiando uma submissão regulamentar mais rápida.

Sugestão de design:

Solicite um relatório dimensional para cada iteração de protótipo. As tendências de variação documentadas fornecem provas da capacidade do processo e reforçam a documentação de conformidade durante auditorias posteriores.

Escalonamento para produção de baixo e médio volume

Assim que um protótipo passa pela validação, o foco muda para a consistência e o rendimento. A maioria das peças médicas é fabricada em lotes de baixo a médio volume, onde a precisão deve permanecer constante em todas as encomendas.

Os fabricantes alcançam esta estabilidade através de:

- Configurações de fixação padronizadas e programas de freio de prensa digital para garantir perfis de dobra consistentes.

- Registos de calibração das máquinas e calendários de manutenção preventiva para minimizar os desvios.

- Formação de operadores e verificação cruzada para eliminar variações entre turnos.

No fabrico médico moderno, o rastreio digital liga cada lote ao seu certificado de material, aos dados de inspeção e ao carimbo de data/hora da produção. Esta visibilidade permite uma rastreabilidade mais rápida e auditorias mais fáceis aos clientes.

A capacidade flexível também é importante. Os hospitais ou os OEM de dispositivos necessitam frequentemente de unidades sobresselentes ou de um reabastecimento urgente. Um parceiro capaz de alternar entre protótipo, manutenção e produção sem problemas ajuda a reduzir o tempo de inatividade e o custo do inventário.

Lembrete de conformidade:

A repetibilidade documentada do processo (Cpk > 1,33) e a capacidade de produção estável são pontos de prova vitais na qualificação do fornecedor para os programas ISO 13485 e FDA.

Como escolher um parceiro de fabrico fiável?

Um parceiro forte preenche a lacuna entre os objectivos do projeto e as necessidades regulamentares. O fabricante certo combina precisão de engenharia, certificação e flexibilidade para garantir resultados seguros, atempados e em conformidade.

Lista de verificação para compradores de dispositivos médicos

Para identificar um parceiro de fabrico capaz, confirme se este:

- Possuir certificação ISO 13485 e compreender a documentação de nível médico.

- Fornecer rastreabilidade desde a matéria-prima até ao relatório de inspeção final.

- Suporta tanto a prototipagem rápida como a produção em volume certificada.

- Trabalhar em ambientes controlados com processos validados.

- Entregar os dados e certificados de inspeção aquando da expedição.

Os fornecedores fiáveis oferecem mais do que equipamento - proporcionam transparência de processos, comunicação proactiva e orientação de engenharia durante as revisões de conceção.

Perguntas a fazer ao seu fornecedor

- "Que intervalo de tolerância pode garantir em montagens de aço inoxidável?"

- "Como é que se mantém a consistência da superfície após vários ciclos de esterilização?"

- "Pode cada peça ser rastreada até aos seus dados de material e de inspeção?"

Fazer estas perguntas filtra os fornecedores qualificados de nível médico das lojas industriais normais. Um parceiro de confiança deve ser capaz de demonstrar um controlo mensurável e não apenas uma garantia verbal.

Conclusão

No fabrico de dispositivos médicos, a precisão aumenta o desempenho e a conformidade aumenta a confiança. Desde os protótipos cortados a laser até às linhas de produção validadas, cada passo tem de encontrar um equilíbrio entre a exatidão, a limpeza e a rastreabilidade.

Escolher o parceiro de fabrico certo significa alinhar tecnologia, certificação e capacidade de resposta. Quando estes elementos trabalham em conjunto, as inovações médicas avançam mais rapidamente - chegando aos prestadores de cuidados de saúde e aos doentes de forma segura, fiável e atempada.

Procura um parceiro certificado para o fabrico de chapas metálicas para os seus projectos médicos? A Shengen fornece fabrico de precisão com base em ISO, desde a prototipagem rápida até à conformidade com a produção em massa. Contacte hoje a nossa equipa de engenharia para discutir o seu próximo projeto ou solicitar uma análise técnica.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.