Muitos fabricantes enfrentam um desafio comum: unir peças metálicas de forma rápida e fiável. Os métodos de soldadura tradicionais têm muitas vezes de recuperar o atraso, causando atrasos na produção e problemas de qualidade. A soldadura por projeção oferece uma solução rápida e precisa que é perfeita para o fabrico de grandes volumes.

A soldadura por projeção é uma forma de soldadura por resistência que utiliza pressão e corrente eléctrica para unir duas ou mais peças metálicas. Utiliza secções elevadas ou "projecções" numa das peças metálicas para concentrar a corrente de soldadura, o calor e a pressão. Esta técnica cria juntas consistentes e de alta qualidade numa fração de tempo em comparação com outros métodos.

Quer saber como esta técnica pode revolucionar o seu processo de produção? Vamos explorar os pormenores da soldadura por projeção.

Como funciona a soldadura por projeção

O calor e a pressão trabalham em conjunto na soldadura por projeção para criar ligações fortes. Uma corrente eléctrica passa através das peças metálicas enquanto é aplicada pressão. As projecções elevadas concentram-se no fluxo de corrente, provocando um aquecimento rápido em pontos específicos.

O princípio da soldadura por projeção

As projecções funcionam como pequenos para-raios. Concentram-se na resistência eléctrica e geram calor exatamente onde é necessário. À medida que as projecções aquecem e amolecem, a pressão empurra as peças umas para as outras, formando uma pepita de solda sólida em cada ponto de projeção.

Principais componentes envolvidos

Cada configuração de soldadura por projeção necessita de três elementos principais:

- Uma fonte de alimentação que proporciona um controlo preciso da corrente

- Eléctrodos que aplicam pressão e conduzem eletricidade

- Um sistema de controlo para gerir o tempo e a força

Conceção do elétrodo

Os eléctrodos são os responsáveis pelo sucesso ou fracasso do processo de soldadura. Eles devem:

- Conduzir a eletricidade de forma eficiente

- Aplicar uma pressão uniforme

- Resistir ao desgaste e à deformação

- Corresponder à geometria da peça de trabalho

Os eléctrodos de liga de cobre arrefecidos a água funcionam frequentemente melhor. A sua conceção varia em função das peças a soldar e dos requisitos de velocidade de produção.

Preparação da peça de trabalho

Uma preparação adequada da peça conduz a melhores soldaduras. Isto inclui:

- Superfícies limpas e sem óxido

- Projecções de tamanho e forma corretos

- Espessura consistente do material

- Ajuste correto entre as peças

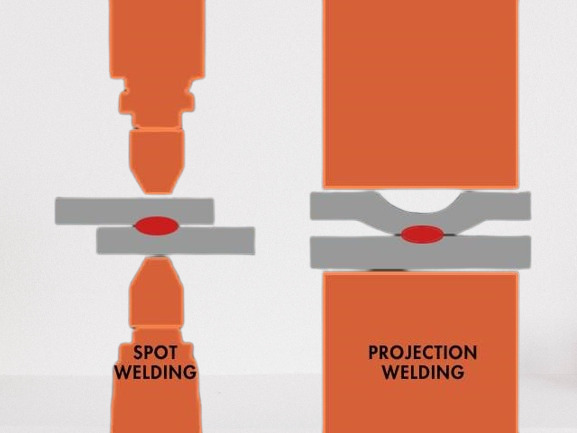

Tipos de soldadura por projeção

Os fabricantes têm duas opções principais para a soldadura por projeção. Cada tipo adapta-se a diferentes necessidades de produção e desenhos de peças.

Soldadura por projeção de pontos

A soldadura por projeção de pontos cria pontos de soldadura individuais. Funciona melhor para:

- Peças que necessitam de pontos de ligação múltiplos e separados

- Aplicações onde o espaçamento da soldadura é importante

- Projectos que exigem um controlo preciso do calor

Este método brilha em montagem automóvel. Ajuda a unir os painéis da carroçaria, colchetese outros componentes de forma rápida e fiável.

Soldadura por projeção contínua

A soldadura por projeção contínua produz linhas de soldadura ininterruptas. Esta técnica:

- Une peças ao longo de todo o seu comprimento

- Cria selos herméticos quando necessário

- Manuseia peças de trabalho maiores de forma eficiente

Muitos fabricantes de electrodomésticos utilizam este método. É perfeito para selar recipientes ou unir tiras de metal compridas.

Vantagens de cada tipo

A soldadura por projeção de pontos oferece:

- Menor entrada de calor nas peças

- Tempos de ciclo mais rápidos

- Menor desgaste do elétrodo

- Controlo mais preciso

A soldadura por projeção contínua permite:

- Melhores capacidades de vedação

- Maior resistência global da junta

- Menos pontos de fuga potenciais

- Aspeto mais suave

Aplicações da soldadura por projeção

Diferentes indústrias utilizam a soldadura por projeção para resolver desafios de fabrico únicos. A sua precisão e fiabilidade tornam-na uma escolha de eleição para aplicações críticas.

Indústria automóvel

Os fabricantes de automóveis dependem em grande medida da soldadura por projeção. É utilizada para:

- Porcas de fixação aos painéis da carroçaria

- União das estruturas dos bancos

- Fixação de suportes e apoios

- Componentes eléctricos do edifício

Um automóvel pode conter milhares de soldaduras por projeção. Este método ajuda os fabricantes de automóveis a aumentar a velocidade de produção, mantendo a qualidade.

Aplicações Aeroespaciais

No sector aeroespacial, todas as soldaduras têm de cumprir normas rigorosas. A soldadura por projeção cumpre:

- Criação de juntas consistentes e repetíveis

- Minimização dos danos causados pelo calor em peças sensíveis

- Redução do peso em comparação com os fixadores mecânicos

- Garantir ligações de alta resistência

Os motores das aeronaves, os trens de aterragem e os sistemas de controlo beneficiam todos desta técnica.

Fabricação de Eletrônicos

Os componentes electrónicos necessitam de ligações eléctricas fiáveis. A soldadura por projeção ajuda:

- Juntar os terminais da bateria

- Criação de componentes de disjuntores

- Fixação de contactos eléctricos

- Construção de núcleos de transformadores

A precisão da soldadura por projeção evita danos em peças electrónicas delicadas.

Dispositivos e equipamentos médicos

Os fabricantes de produtos médicos escolhem a soldadura por projeção por causa disso:

- Cria juntas limpas e sem contaminação

- Permite a esterilização de produtos acabados

- Produz superfícies lisas sem arestas vivas

- Estabelece ligações minúsculas e precisas

Desde instrumentos cirúrgicos a dispositivos implantáveis, este método cumpre normas médicas rigorosas.

Vantagens da soldadura por projeção

Os fabricantes inteligentes procuram sempre melhores métodos de produção. A soldadura por projeção traz várias vantagens que podem aumentar os seus resultados.

Elevada eficiência de produção

A soldadura por projeção acelera drasticamente a produção:

- As soldaduras formam-se em milissegundos

- Várias soldaduras ocorrem simultaneamente

- O tempo de preparação entre peças é mínimo

- A automatização integra-se facilmente no processo

Uma máquina pode produzir milhares de peças por turno. Esta elevada produção ajuda a cumprir prazos apertados e a aumentar a procura.

Custo-benefício

Os números fazem sentido com a soldadura por projeção:

- Menos energia utilizada por soldadura

- Necessidade mínima de materiais de consumo

- Custos de mão de obra mais baixos devido à automatização

- Redução das taxas de refugo

Estas poupanças acumulam-se rapidamente. Muitas empresas obtêm o retorno do investimento poucos meses após a mudança para este método.

Redução da distorção e do stress

A qualidade melhora com a soldadura por projeção:

- O calor afecta apenas áreas pequenas e específicas

- As peças mantêm melhor a sua forma

- Ocorre menos deformação durante o processo

- Os produtos acabados necessitam de menos retrabalho

Esta precisão conduz a produtos mais fortes que se encaixam corretamente à primeira. Reduz o desperdício e os pedidos de garantia.

Desafios na soldadura por projeção

Todos os métodos de soldadura têm os seus obstáculos. Conhecer estes desafios ajuda-o a planear melhor e a evitar erros dispendiosos.

Defeitos comuns

Podem surgir problemas de qualidade na soldadura por projeção. A deteção precoce faz toda a diferença:

- Pontos fracos na soldadura

- Tamanho de soldadura inconsistente

- Marcas ou reentrâncias na superfície

- Fissuras nas soldaduras ou à volta delas

Os controlos de qualidade regulares detectam rapidamente estes problemas. As correcções rápidas mantêm a produção a decorrer sem problemas.

Penetração insuficiente

A penetração deficiente enfraquece as soldaduras. Isto acontece devido a:

- Baixa corrente de soldadura

- Tempo de soldadura curto

- Desenho de projeção errado

- Peças desalinhadas

O teste de peças de amostra ajuda a definir as configurações corretas. Uma boa configuração evita soldaduras fracas.

Superaquecimento

Demasiado calor causa problemas:

- Salpicos de metal

- Eletrodo preso

- Descoloração da peça

- Recuo excessivo

Os ajustes corretos do arrefecimento e da regulação resolvem a maioria dos problemas de calor. Os controlos modernos tornam isto mais fácil do que nunca.

Estratégias de atenuação

Um planeamento inteligente evita os problemas antes de eles começarem:

- Utilizar software de simulação para prever problemas

- Formar minuciosamente os operadores

- Manutenção regular do equipamento

- Monitorizar constantemente os parâmetros de soldadura

A recolha de dados ajuda a detetar tendências. Isto permite-lhe corrigir pequenos problemas antes que se tornem grandes dores de cabeça.

Comparação com outras técnicas de soldagem

A escolha do método de soldadura correto tem um grande impacto. Vamos comparar a soldadura por projeção com outras opções populares.

Soldadura por projeção vs. soldadura por pontos

Estes primos têm diferenças fundamentais:

Soldagem por projeção:

- Cria várias soldaduras de uma só vez

- Funciona melhor com materiais mais espessos

- Necessita de peças especialmente preparadas

- Oferece um controlo de calor mais preciso

- Preparação de peças mais simples

- Custos de equipamento mais baixos

- Mais flexível para diferentes formas de peças

- Mais fácil de aprender e utilizar

Soldadura por projeção vs. soldadura por resistência

Embora semelhantes, estes métodos servem necessidades diferentes:

Soldagem por projeção:

- Concentra o calor em pontos exactos

- Reduz a entrada de calor global

- Dá um aspeto mais limpo às articulações

- Lida com geometrias de peças complexas

Soldagem por resistência:

- Requer ferramentas menos especializadas

- Trabalha com mais combinações de materiais

- Adapta-se facilmente a diferentes tamanhos de peças

- Necessita de um ajuste menos preciso das peças

Vantagens e desvantagens

A soldadura por projeção brilha em algumas áreas, mas precisa de melhorar noutras.

Vantagens:

- Velocidades de produção mais elevadas

- Qualidade de soldadura mais consistente

- Menor desgaste do elétrodo

- Melhor para processos automatizados

Desvantagens:

- Custo inicial do equipamento mais elevado

- Requer uma preparação precisa da peça

- Limitado a metais compatíveis

- Configuração e manutenção mais complexas

Seleção do equipamento certo para soldadura por projeção

Escolher o equipamento de soldadura adequado prepara-o para o sucesso. Se este passo for executado corretamente, poupará tempo e dinheiro no futuro.

Principais especificações do equipamento

Concentre-se nestes factores críticos:

Potência de saída:

- Adapta-se à espessura do seu material

- Considerar as necessidades futuras de produção

- Procurar definições ajustáveis

- Verificar as gamas de tensão e de amperagem

Sistemas de controlo:

- Os controlos digitais oferecem uma melhor precisão

- O registo de dados ajuda a controlar a qualidade

- As definições programáveis aceleram as mudanças

- A monitorização remota aumenta a eficiência

Opções de eléctrodos:

- A capacidade de refrigeração afecta a velocidade de produção

- A escolha do material tem impacto na vida útil do elétrodo

- A gama de forças deve corresponder às suas peças

- Os modelos de substituição rápida reduzem o tempo de inatividade

Caraterísticas de segurança:

- Paradas de emergência

- Proteção contra sobrecarga

- Proteção adequada

- Encravamentos de segurança do operador

Marcas e modelos recomendados

As escolhas de equipamento de topo variam consoante as necessidades:

Produção em pequena escala:

- Fontes de alimentação de gama média (15-50 kVA)

- Controlos manuais ou semi-automáticos

- Acompanhamento de dados básicos

- Opções de eléctrodos standard

Fabrico de grandes volumes:

- Sistemas de alta potência (75+ kVA)

- Controlos totalmente automatizados

- Sistemas de monitorização avançados

- Desenhos de eléctrodos especializados

Opções económicas:

- Equipamento usado de comerciantes de renome

- Modelos básicos das principais marcas

- Opções de aluguer para sistemas dispendiosos

- Modelos de base actualizáveis

Conclusão

A soldadura por projeção destaca-se como uma solução poderosa para as necessidades de fabrico modernas. A sua velocidade, precisão e fiabilidade tornam-na ideal para a produção de grandes volumes. À medida que a automação se torna mais crítica, esta técnica só irá crescer em importância. O investimento inicial compensa com tempos de produção mais rápidos e resultados de maior qualidade. Para muitos fabricantes, dominar a soldadura por projeção dá-lhes uma verdadeira vantagem no mercado competitivo de hoje.

Precisa de um fabricante fiável de peças de chapa metálica? A Shengen é o sítio certo. Somos especializados em corte a laser de chapa metálica, dobragem, acabamento de superfícies e maquinagem CNC. Contactar a Shengen Hoje e procure ajuda de profissionais!

FAQs

O que é a soldadura por projeção frequentemente utilizada para soldar?

A soldadura por projeção é excelente para unir porcas, parafusos e suportes a superfícies metálicas planas. Os fabricantes de automóveis utilizam-na fortemente para painéis de carroçaria e montagem de estruturas. Também funciona muito bem para componentes eléctricos, como terminais de bateria e contactos de interruptores.

Que materiais podem ser soldados utilizando a soldadura por projeção?

Os metais mais comuns respondem bem à soldadura por projeção. O aço continua a ser a melhor escolha, especialmente as variedades de baixo teor de carbono e inoxidável. O latão e o cobre também funcionam bem. Algumas ligas de alumínio também podem ser soldadas desta forma, embora necessitem de configurações especiais.

Qual é o custo da soldadura por projeção em comparação com outros métodos?

O custo inicial é superior ao dos métodos de soldadura mais simples, mas as poupanças a longo prazo justificam frequentemente o investimento. Velocidades de produção mais rápidas, menos desperdício e custos de mão de obra mais baixos são rapidamente adicionados.

Que precauções de segurança devem ser tomadas durante a soldadura por projeção?

O equipamento de segurança adequado é o mais importante - capacetes de soldadura, luvas resistentes ao calor e vestuário resistente às chamas. Uma boa ventilação elimina os fumos. Verificações regulares do equipamento evitam riscos eléctricos. A formação completa dos operadores ajuda a evitar acidentes.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.