Os projectos de produtos modernos requerem frequentemente dobras apertadas, acabamentos limpos e elevada repetibilidade. No entanto, nem todos os métodos de dobragem podem satisfazer essas necessidades. A conformação por prensagem pode ser a solução. Oferece um controlo preciso, trabalha com diferentes metais e adequa-se a lotes pequenos e grandes.

A conformação por prensa dobradeira parece simples, mas há mais do que isso. Continue a ler para ver como funciona e porque é importante para o seu projeto.

O que é formação de dobradeira?

A conformação por prensa dobradeira é um processo que dobra chapas metálicas pressionando-as entre um punção e uma matriz. O punção move-se para baixo para empurrar o metal para dentro da matriz, criando uma dobra. O ângulo e a forma dependem do punção, da matriz e da profundidade da prensa.

A ideia chave por detrás da conformação por prensa dobradeira é a força controlada. A prensa dobradeira aplica pressão ao longo de um eixo reto. Esta força dobra o metal sem o cortar ou partir.

O ângulo de dobragem depende da distância que o punção percorre na matriz. O tipo de material, a espessura e a largura também afectam o resultado. Os operadores podem ajustar a força, a velocidade e a posição para uma maior precisão.

Componentes principais de uma prensa dobradeira

Uma prensa dobradeira tem algumas partes principais:

- Quadro: O corpo que mantém tudo no sítio.

- Ram (ou Slide): Desloca-se para cima e para baixo para pressionar o punção na matriz.

- Soco: A ferramenta superior que molda o metal.

- Morrer: A ferramenta inferior que suporta a curvatura.

- Medidor posterior: Ajuda a posicionar corretamente a chapa metálica antes de a dobrar.

- Sistema de controle: Manual ou CNC, define e gere os parâmetros de curvatura.

Como funciona a prensa dobradeira?

Conhecer as etapas de conformação da prensa dobradeira ajuda-o a compreender onde a precisão e o planeamento são mais importantes. Cada fase afecta a forma final, a qualidade e a eficiência da sua peça.

Etapa 1: Preparação do material

Comece por escolher a chapa metálica correta. A espessura, o tamanho e o tipo afectam a forma como se dobra. Certifique-se de que a chapa está plana, limpa e sem riscos. Isto ajuda a evitar erros durante a dobragem.

Em seguida, verifique as posições das linhas de dobragem. Marque-as claramente ou carregue o desenho no sistema CNC, se este for automatizado.

Passo 2: Configurar a prensa dobradeira

Instale o punção e a matriz corretos com base no raio de curvatura e no material pretendidos. Certifique-se de que estão corretamente alinhados e bem fixos no lugar.

Ajuste o calibre traseiro. Este posiciona o metal de modo a que a dobra fique no local correto. Para sistemas CNC, introduza as dimensões da peça e os ângulos de dobragem na unidade de controlo.

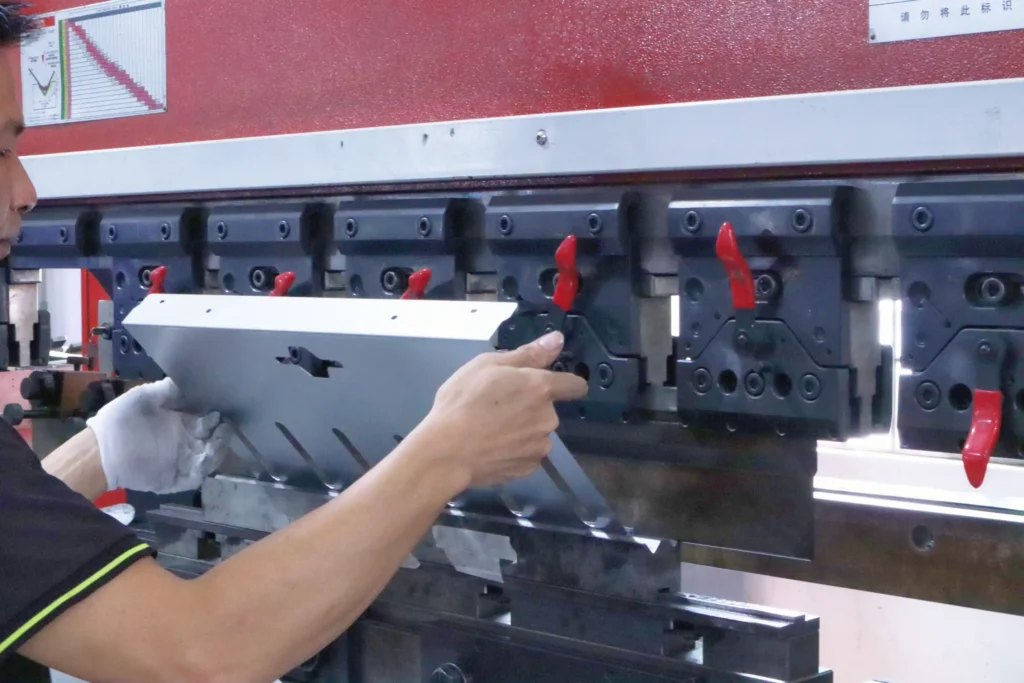

Etapa 3: Posicionamento da chapa metálica

Colocar a folha contra o gabarito posterior. O calibre mantém a folha na posição correta para cada dobragem. Os operadores verificam o alinhamento para se certificarem de que a folha fica plana e direita.

Algumas prensas dobradeiras utilizam sistemas de fixação para manter a folha no lugar.

Passo 4: Dobrar o metal

Quando tudo estiver pronto, o êmbolo faz descer o punção para dentro do molde. Dependendo da matriz, esta ação força o metal a tomar a forma de um V ou de um U.

A prensa pára quando a profundidade ou o ângulo definidos são atingidos. As máquinas CNC monitorizam este processo em tempo real através de sensores e software.

Etapa 5: Inspecionar o resultado

Após a dobragem, verificar a peça. Medir o ângulo, a posição e as dimensões. Se estiver errada, ajuste a prensa dobradeira ou o medidor de retorno antes do próximo ciclo.

Repita o processo para cada dobra da peça. As peças com várias dobras podem exigir o reposicionamento da folha entre as dobras.

Materiais comuns usados na conformação de dobradeiras

A escolha do material afecta o processo de dobragem. Diferentes metais comportam-se de forma diferente sob pressão. Aqui está um olhar sobre os materiais quotidianos utilizados na conformação por prensagem.

- Aço macio: O aço macio é o material mais utilizado em trabalhos de prensagem. É forte, económico e fácil de moldar. Dobra-se sem rachar e mantém a sua forma.

- Aço inoxidável: O aço inoxidável é mais rígido e mais resistente à corrosão. Necessita de mais força para se dobrar do que o aço macio.

- Alumínio: O alumínio é leve e resistente à corrosão. Dobra-se facilmente, mas é mais propenso a rachar se for demasiado trabalhado.

- Cobre e latão: O cobre e o latão são mais macios e mais decorativos. Dobram-se bem, mas podem riscar-se ou deformar-se se não forem manuseados com cuidado.

- Aço galvanizado: O aço galvanizado tem um revestimento de zinco que resiste à ferrugem. Dobra-se como o aço macio, mas requer ferramentas limpas para evitar danificar o revestimento.

Tipos de dobradeiras

Cada tipo de prensa dobradeira tem vantagens únicas para diferentes necessidades de fabrico. Eis como se comparam.

Prensas dobradeiras mecânicas

As prensas mecânicas utilizam um volante acionado por um motor elétrico. Quando engatado, o volante acciona o cilindro para baixo para dobrar o metal.

Estas máquinas são rápidas e robustas. Funcionam bem para trabalhos simples e repetitivos. No entanto, oferecem menos controlo durante o curso e requerem mais ajustes quando o movimento começa.

Prensas Hidráulicas

As prensas dobradeiras hidráulicas utilizam cilindros hidráulicos para mover o cilindro. Isto permite um maior controlo da velocidade e da força.

São mais lentas do que as mecânicas, mas são mais seguras e mais versáteis. Podem lidar com materiais mais espessos e produzir curvas mais consistentes. São amplamente utilizadas na maioria das oficinas de fabrico.

Travões de prensa pneumáticos

As prensas dobradeiras pneumáticas utilizam a pressão do ar para acionar o cilindro. São rápidas e silenciosas, mas não tão potentes como os outros tipos.

São frequentemente utilizadas para materiais finos ou peças pequenas. São adequadas para tarefas de grande volume e pouca força.

Prensas dobradeiras elétricas

As prensas dobradeiras eléctricas utilizam servomotores em vez de sistemas hidráulicos ou volantes. Oferecem elevada precisão, eficiência energética e menor manutenção.

São ideais para peças que necessitam de tolerâncias apertadas. A configuração mais rápida e o funcionamento mais silencioso tornam-nas populares em ambientes limpos ou de alta tecnologia.

Travões de prensa híbridos

As prensas de travões híbridas combinam sistemas hidráulicos e eléctricos. Oferecem o controlo de accionamentos eléctricos com a potência do sistema hidráulico.

Isto permite um movimento mais suave, ciclos mais rápidos e uma melhor utilização da energia. São uma escolha moderna para lojas que necessitam de precisão e potência.

Moldagem por prensagem: Prós e contras

A conformação por prensa dobradeira é amplamente utilizada por uma razão. Funciona para muitas peças e dá resultados precisos. Mas, como qualquer processo, tem as suas desvantagens. Aqui está um olhar claro sobre o que faz bem e onde pode ficar aquém.

Prós

- Precisão: As prensas dobradeiras oferecem um controlo rigoroso dos ângulos de curvatura e das dimensões das peças. Os modelos CNC podem obter sempre o mesmo resultado.

- Versatilidade: Trabalha com muitos materiais e espessuras. Pode formar peças simples ou formas complexas com múltiplas dobras.

- Escalabilidade: Adequado para protótipos únicos ou séries de grande volume. Fácil de repetir as peças depois de preparadas.

- Acabamento limpo: Dobra o material sem cortes ou arestas. Frequentemente, não são necessárias etapas de acabamento adicionais.

- Variedade de ferramentas: Vasta gama de formas de punções e matrizes para diferentes ângulos, raios e perfis.

Contras

- Tempo de configuração: A primeira configuração leva tempo, especialmente para peças personalizadas. As mudanças de ferramentas e o alinhamento podem ser lentos.

- Primavera de volta: Após a dobragem, o metal pode tentar regressar à sua forma original. Esta situação deve ser corrigida através do ajustamento do ângulo.

- Limitações de forma: Não é possível efetuar perfis muito complexos ou fechados. Só são possíveis curvas rectas por curso.

- Limites de material: Alguns metais podem rachar ou deformar-se se o raio de curvatura for demasiado apertado.

- É necessária uma operação especializada: A dobragem de precisão necessita de operadores experientes ou de sistemas CNC avançados para evitar desperdícios.

Técnicas e métodos de conformação

Diferentes métodos de dobragem podem produzir resultados diferentes. Outros utilizam menos força. Saber como cada um deles funciona ajuda-o a escolher o mais adequado para a sua peça.

Dobra de Ar

A dobragem por ar comprimido é o método mais comum. O punção pressiona o metal para dentro da matriz sem tocar no fundo.

Apenas as extremidades do metal entram em contacto com a matriz. O ângulo de dobragem depende da profundidade do punção. Este método utiliza menos força e permite flexibilidade com os ângulos. No entanto, também provoca mais retorno de mola, pelo que é necessário compensar.

Dobra Inferior

A dobragem inferior empurra a folha para o fundo da matriz. O punção pressiona o metal até que este toque nas paredes e na base da matriz.

Isto permite um melhor controlo do ângulo e um menor retorno elástico. No entanto, exige mais força do que a dobragem por ar e requer conjuntos de punções e matrizes correspondentes.

Cunhando

A cunhagem utiliza uma força muito elevada para pressionar o punção até ao fundo do material. O metal é espremido na forma da matriz.

Este método proporciona as curvas mais precisas e o menor retorno elástico. No entanto, desgasta mais rapidamente as ferramentas e consome mais energia. É utilizado quando são necessárias tolerâncias apertadas.

Bainhas e costuras

Bainha dobra a folha sobre si mesma para criar uma borda limpa e arredondada, enquanto a costura une duas folhas com uma borda dobrada.

Estas técnicas são frequentemente utilizadas em caixasAs portas ou coberturas de segurança. Normalmente, seguem uma curva de ar ou uma curva de fundo.

Desvios e curvas em degrau

Deslocar curvas de dois ângulos numa única passagem para criar uma forma de Z. As curvas escalonadas formam áreas planas entre as curvas.

Estes são utilizados em colchetesA máquina pode ser usada para limpar o vidro, os clipes ou peças que necessitem de espaço livre. Poderão ser necessárias ferramentas especiais para obter resultados limpos.

Desafios e considerações na conformação por prensa dobradeira

Mesmo com uma máquina fiável e materiais adequados, a dobragem de metal nem sempre é fácil. Estes desafios têm de ser geridos para manter a produção sem problemas e com precisão.

Primavera de volta

O retorno elástico ocorre quando o metal tenta regressar à sua forma original após a dobragem. Quando a pressão é libertada, a dobra abre-se ligeiramente.

É mais visível em metais de elevada resistência ou em dobras acentuadas. Para resolver este problema, os operadores costumam fazer uma ligeira dobragem excessiva ou utilizar a cunhagem. Uma compensação exacta é fundamental para obter resultados repetíveis.

Variabilidade do material

Nem todas as chapas dobram da mesma forma, mesmo com as mesmas especificações. Pequenas alterações na espessura, direção do grão ou dureza podem afetar a dobragem.

Isto leva a ângulos inconsistentes ou a deformações. Testar o lote e ajustar a configuração ajuda a reduzir os erros.

Seleção e desgaste de ferramentas

A escolha do punção e da matriz corretos afecta a precisão da dobragem e a qualidade da peça. Uma má escolha pode levar a fissuras, dobras irregulares ou danos na ferramenta.

Com o tempo, as ferramentas desgastam-se e perdem a sua nitidez. As ferramentas desgastadas criam arestas e ângulos de má qualidade. É necessária uma inspeção e substituição regulares.

Calibração e configuração da máquina

As prensas dobradeiras necessitam de uma calibração correta. Um êmbolo desalinhado ou um calibre traseiro solto provocam dobras descentradas ou mudanças de ângulo.

O tempo de preparação também pode atrasar a produção, especialmente para pequenos lotes ou peças complexas. Os sistemas CNC ajudam, mas continuam a necessitar de pessoal qualificado.

Comparação com outras técnicas de conformação de metais

Escolher o melhor método de moldagem depende das necessidades do seu projeto. Eis como a conformação por prensagem com travão é comparada com outras técnicas comuns de conformação de metal em termos de velocidade, custo e flexibilidade.

| Técnica | Forças | Limitações | Melhor caso de utilização |

|---|---|---|---|

| Moldagem por prensagem | Curvas exactas, flexível para peças personalizadas, baixo custo de configuração | Mais lento para grandes volumes, limitado a curvas em linha reta | Protótipos, suportes, caixas |

| Perfilagem | Alta velocidade, produção consistente para peças longas | Elevado custo de ferramentas, não é ideal para peças curtas ou complexas | Painéis longos, carris, canais estruturais |

| Estampagem | Produção rápida, combina corte e moldagem | Matrizes caras, limitadas a desenhos fixos | Produção em grande escala de peças pormenorizadas |

| Máquinas Dobráveis | Curvas limpas perto dos recortes, marcas mínimas na superfície | Complexidade limitada, mais lento do que os travões de pressão | Portas grandes, painéis, peças com tolerâncias apertadas |

| Dobragem manual | Baixo custo, sem necessidade de máquinas | Pouca precisão, não repetível, trabalho intensivo | Peças simples, reparações, protótipos únicos |

Conclusão

A conformação por prensa dobradeira é um método fiável e flexível para dobrar chapas metálicas. Trabalha com diferentes materiais, suporta uma gama de designs de peças e oferece uma boa precisão para necessidades de baixo e alto volume. Com as ferramentas, a configuração e a técnica corretas, ajuda a obter resultados consistentes e de alta qualidade.

Necessita de ajuda com peças de chapa metálica personalizadas ou para decidir se a conformação por prensagem a frio se adequa ao seu projeto? Contactar a nossa equipa hoje para um orçamento rápido e apoio especializado.

Mais recursos:

Comparando técnicas de dobra de metal – Fonte: OneMonroe

O impacto da automação na fabricação – Fonte: Movimento

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.