O fabrico de metais pode ser complexo. Muitos engenheiros e designers têm dificuldade em escolher a técnica certa para os seus projectos. Isto leva frequentemente a atrasos, aumento de custos e resultados inferiores. Mas com os conhecimentos corretos, é possível tomar decisões informadas e obter resultados óptimos.

TPiercing, punching e blanking são três técnicas-chave de fabricação de metal. Cada método tem características e aplicações únicas. TPiercing cria furos sem remover material. Punching corta formas de chapas metálicas. Blanking produz peças separadas de uma chapa maior.

Vamos explorar cada técnica em pormenor. Iremos abordar os seus processos, vantagens e casos de utilização ideais. Esta informação ajudá-lo-á a tomar melhores decisões nos seus projectos de fabrico de metais.

Noções básicas sobre os processos de corte de metais

O que é o Piercing?

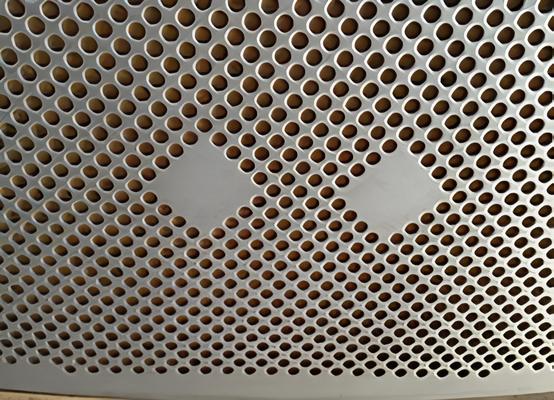

O piercing é um técnica de fabrico de metais que cria furos em chapas metálicas. Utiliza um punção para penetrar no material, formando uma abertura sem remover qualquer metal. O processo desloca o material, criando frequentemente uma ligeira protuberância à volta do bordo do furo.

A perfuração funciona bem para produzir furos pequenos e precisos em chapas finas. É normalmente utilizado em indústrias como a automóvel e a eletrónica.

O que é o Punching?

Soco consiste em cortar formas específicas a partir de uma chapa metálica. Uma prensa de punção força uma ferramenta através do material, criando uma forma pré-determinada. A peça cortada, designada por "slug", é normalmente eliminada como sucata.

Esta técnica é excelente para criar rapidamente formas repetíveis. É ideal para a produção em massa de peças com caraterísticas consistentes.

O que é o Blanking?

Supressão é um processo que corta uma forma desejada de uma chapa metálica maior. Ao contrário do puncionamento, a peça cortada no corte é o produto acabado e não a sucata. A folha restante torna-se o material residual.

Este método produz peças planas e uniformes com arestas limpas. É altamente eficiente para criar grandes quantidades de peças idênticas.

Como funcionam a perfuração, o puncionamento e a obturação

Mecanismo de perfuração no fabrico de metais

O piercing é uma operação precisa. Eis como funciona:

- Uma ferramenta afiada chamada punção alinha-se com a chapa metálica.

- O murro move-se para baixo com força.

- Penetra no metal, criando um pequeno orifício.

- O excesso de metal, ou projétil, cai através de uma matriz por baixo.

O processo é rápido e repetível. É ideal para criar vários furos pequenos numa única operação.

Mecanismo de puncionamento no fabrico de metais

A perfuração segue um princípio semelhante ao do piercing, mas numa escala maior:

- Um punção e uma matriz montados numa prensa.

- A chapa metálica é colocada entre elas.

- O soco é desferido com uma força significativa.

- Empurra através do metal, criando uma abertura.

- O punção retrai-se, deixando o furo desejado.

A perfuração pode criar várias formas. O punção e a matriz determinam a forma final.

Mecanismo de corte em vazio no fabrico de metais

O corte em branco corta formas inteiras de chapas metálicas:

- Um molde concebido à medida é montado numa prensa.

- A chapa metálica é introduzida na prensa.

- O dado desce com força.

- Corta o metal, separando a forma desejada.

- A peça recortada torna-se o produto acabado.

O corte em branco produz arestas limpas na peça cortada. A restante chapa metálica torna-se sucata.

Comparação das principais diferenças

Remoção de material: Perfuração vs Puncionamento vs Blanqueamento

O piercing destaca-se nesta comparação. Não remove material da chapa. Em vez disso, desloca o metal para criar uma abertura. Este processo pode levar a uma ligeira deformação à volta do bordo do furo.

Tanto o puncionamento como o corte em branco removem material. No puncionamento, a peça removida é uma sucata. O furo deixado para trás é o resultado desejado. O corte em branco inverte este conceito. A peça removida torna-se o produto acabado, enquanto a folha restante é descartada ou reciclada.

Forma e tamanho dos furos: Perfuração vs Punção vs Bloqueio

O piercing cria normalmente buracos mais pequenos e mais simples. Estes são frequentemente redondos, mas podem ser quadrados ou de outras formas básicas. Em comparação com outros métodos, a gama de tamanhos é limitada.

A perfuração oferece maior versatilidade em termos de forma e tamanho. Pode produzir várias formas, desde simples círculos a desenhos complexos. A gama de tamanhos é mais ampla do que a do piercing, mas continua a ter limites máximos em função do equipamento.

O apagamento centra-se na peça cortada e não no furo. Pode criar formas maiores do que o puncionamento, produzindo frequentemente peças inteiras. O "buraco" deixado para trás é essencialmente o espaço negativo do produto desejado.

Configurações de matrizes e punções: O que distingue uma da outra?

A perfuração utiliza um simples punção sem uma matriz correspondente. O desenho da ferramenta determina a forma do furo. Esta simplicidade permite uma configuração e alterações rápidas.

A perfuração requer um conjunto de punção e matriz. O punção empurra o material através da abertura da matriz. Esta configuração permite cortes precisos e limpos, mas requer mais tempo de preparação.

O corte em bruto também utiliza um sistema de punção e matriz. No entanto, a abertura da matriz é frequentemente maior para acomodar a peça acabada. A folga entre o punção e a matriz é crucial para obter arestas limpas na peça em bruto.

Aplicação da força: Variações em Piercing, Punching e Blanking

A perfuração aplica uma força concentrada numa pequena área. O punção exerce pressão diretamente no ponto onde se formará o furo. Esta força concentrada permite uma penetração eficaz do material.

O puncionamento distribui a força por uma área maior. O punção aplica pressão ao longo de todo o contorno da forma desejada. Esta distribuição da força permite um corte limpo de formas mais complexas.

O corte em branco requer a maior força dos três métodos. É necessário superar a resistência do material ao longo de todo o perímetro da chapa, e a força deve ser suficiente para cisalhar através de toda a espessura da chapa.

Velocidade e precisão: Uma análise comparativa

A perfuração oferece alta velocidade e boa precisão para pequenos furos. É ideal para a produção rápida de peças com várias aberturas simples.

O puncionamento equilibra bem a velocidade e a precisão. Pode produzir formas complexas com rapidez e precisão.

O corte em bruto pode ser mais lento, especialmente para formas grandes ou complexas. No entanto, proporciona uma excelente precisão para a peça acabada.

Impacto na resistência e durabilidade do material

A perfuração pode enfraquecer ligeiramente o material à volta do furo. A deslocação do metal cria pontos de tensão. No entanto, este efeito é normalmente mínimo para chapas finas.

A perfuração pode causar alguma deformação nos bordos do furo. Isto pode afetar a resistência do material nessa área.

O corte em bruto tem geralmente o menor impacto negativo na resistência do material. A peça bruta acabada mantém a sua integridade estrutural.

Tabela de comparação rápida

Aqui está uma tabela de comparação rápida de perfuração, puncionamento e corte:

| Aspeto | Piercing | Soco | Supressão |

|---|---|---|---|

| Remoção de Materiais | Sem remoção, desloca o material | Remove o material, o furo é o produto | Retira o material, o recorte é o produto |

| Forma e tamanho | Formas pequenas e simples | Várias formas e tamanhos | Formas maiores, peças completas |

| Matrizes e punções | Punção simples, sem matriz | Conjunto de punções e matrizes a condizer | Maior abertura da matriz para a peça acabada |

| Aplicação de força | Concentrado numa pequena área | Distribuído ao longo do contorno da forma | A força mais elevada, em todo o perímetro |

| Velocidade | Rápido para furos pequenos | Rápido para formas complexas | Pode ser mais lento para formas grandes/intrincadas |

| Precisão | Bom para pequenos furos | Alta precisão, especialmente com CNC | Excelente para a peça acabada |

| Impacto no material | Ligeiro enfraquecimento à volta do furo | Possível deformação dos bordos | Impacto mínimo na resistência, pode ter rebarbas |

Aplicações de cada processo

Utilizações comuns de piercing na indústria transformadora

O piercing tem uma vasta aplicação em vários sectores:

- Eletrônicos: Criação de furos para componentes de placas de circuitos.

- Automotivo: Realização de orifícios de ventilação nos painéis da carroçaria.

- Aeroespacial: Fabrico de estruturas leves com perfurações precisas.

- Construção: Fabrico de furos de fixação em elementos estruturais.

Onde o soco é mais eficaz

A perfuração destaca-se em cenários que requerem aberturas maiores ou mais complexas:

- Sistemas HVAC: Criação de saídas de ar e aberturas de condutas.

- Fabrico de electrodomésticos: Realização de recortes de painéis de controlo.

- Caixas eléctricas: Fazer aberturas para acesso aos fios.

- Indústria automóvel: Fabrico de painéis de carroçaria com grandes aberturas.

Indústrias que beneficiam do blanking

A obturação é crucial nas indústrias que requerem cortes de forma completa:

- Automotivo: Produção de juntas, suportes e painéis de carroçaria.

- Eletrônicos de consumo: Criação de chassis e componentes internos.

- Embalagem: Fabrico de recipientes e tampas metálicas.

- Aeroespacial: Fabrico de componentes estruturais para aeronaves.

Vantagens e desvantagens de cada processo

Prós e contras do piercing no fabrico de metais

Prós do piercing:

- Velocidade: A perfuração é rápida, especialmente para criar vários furos pequenos.

- Custo-beneficio: O processo requer um desperdício mínimo de material.

- Simplicidade: As ferramentas de perfuração são simples, permitindo uma configuração e mudanças rápidas.

- Adequado para materiais finos: Funciona bem com chapas metálicas e placas finas.

Contras do piercing:

- Tamanhos de furos limitados: Os piercings são normalmente limitados a aberturas mais pequenas.

- Deformação do material: O processo pode causar um ligeiro abaulamento à volta do orifício.

- Limitações de profundidade: A perfuração é menos eficaz em materiais mais espessos.

- Redução da resistência do material: A zona à volta do furo pode estar ligeiramente enfraquecida.

Prós e contras da perfuração no fabrico de metais

Prós de dar murros:

- Versatilidade: A perfuração pode criar uma grande variedade de formas e tamanhos.

- Elevadas taxas de produção: É excelente para o fabrico de grandes volumes.

- Precisão: As modernas prensas de puncionamento CNC oferecem uma elevada precisão.

- Cortes limpos: A perfuração produz normalmente arestas limpas e sem rebarbas.

Contras de dar murros:

- Desgaste da ferramenta: Os punções e matrizes requerem manutenção e substituição regulares.

- Custo inicial: A aquisição de equipamento de prensagem pode ser dispendiosa.

- Limitações materiais: A perfuração funciona melhor com espessuras de material específicas.

- Ruído: O processo pode ser ruidoso, exigindo potencialmente proteção auditiva.

Prós e contras da estampagem no fabrico de metais

Prós da obturação:

- Integridade da peça: A peça acabada mantém as suas propriedades estruturais.

- Peças grandes: O corte em branco pode produzir componentes maiores do que o puncionamento.

- Eficiência material: É ideal para criar várias peças a partir de uma única folha.

- Precisão: O corte em bruto oferece uma excelente precisão dimensional para a peça acabada.

Contras da obturação:

- Produção de sucata: A folha restante torna-se um resíduo, embora muitas vezes possa ser reciclada.

- Custo do equipamento: As prensas e matrizes de corte podem ser dispendiosas.

- Tempo de preparação: A preparação para uma tiragem em branco pode ser morosa.

- Qualidade do rebordo: O processo pode criar ligeiras rebarbas, necessitando de um acabamento secundário.

Selecionar o processo certo para o seu projeto

Considerações importantes para escolher entre piercing, perfuração e obturação

A seleção do processo adequado depende de vários factores:

- Tamanho e forma da peça

- Volume de produção

- Precisão necessária

- Propriedades dos materiais

A perfuração é geralmente melhor para pequenos orifícios em chapas finas. A perfuração é adequada para aberturas maiores ou formas complexas. O corte em branco é ideal para peças planas completas em grandes volumes.

Tipo de material e espessura: Como afectam a decisão

As caraterísticas do material desempenham um papel crucial na seleção do processo:

- Folhas finas (< 3mm): Adequado para os três processos

- Espessura média (3-6 mm): Melhor para perfurar ou esvaziar

- Materiais espessos (> 6 mm): Pode exigir métodos alternativos

O tipo de material também é importante:

- Metais macios (alumínio, cobre): Trabalhar bem com todos os processos

- Metais duros (aço, titânio): Pode necessitar de ferramentas mais fortes ou de técnicas diferentes

Tenha sempre em conta as propriedades do material quando escolher o seu método de fabrico.

Considerações de custo: Que processo é mais económico?

A relação custo-eficácia varia em função de vários factores:

Volume de produção:

- Volume baixo: A perfuração pode ser mais económica

- Volume elevado: O blanking torna-se mais económico

Custos de ferramentas:

- Perfuração: Custos iniciais mais baixos para furos simples

- Perfuração: Custos moderados de ferramentas

- Supressão: Investimento inicial mais elevado em ferramentas

Resíduos materiais:

- Perfurações e golpes: Desperdício mínimo

- Supressão: Pode produzir resíduos significativos

Velocidade de produção:

- Todos os processos são rápidos, mas a obturação tem frequentemente a taxa de produção mais elevada

Considere tanto os custos iniciais como as despesas de produção a longo prazo. A escolha mais económica depende dos requisitos específicos do seu projeto e da escala de produção.

Conclusão

A perfuração, o puncionamento e o corte são processos fundamentais no fabrico de metais. Cada um tem pontos fortes únicos. A perfuração cria furos pequenos e precisos. O puncionamento oferece versatilidade para aberturas maiores. O corte em branco destaca-se na produção de peças de grande volume.

A sua escolha depende das necessidades específicas do seu projeto. Considere factores como o tamanho da peça, o volume de produção e as propriedades do material. O processo correto pode ter um impacto significativo na qualidade, eficiência e custos.

Precisa de um fabricante fiável de peças de chapa metálica? Shengen é o lugar para ir. Somos especializados em desenho profundo, corte a laser de chapa metálica, estampagem, acabamento de superfície e usinagem CNC. Contactar a Shengen Hoje e procure ajuda de profissionais!

FAQs

A perfuração, o puncionamento e o corte podem ser efectuados na mesma máquina?

Muitas máquinas CNC modernas podem efetuar as três tarefas, mas o equipamento especializado produz frequentemente melhores resultados. As suas necessidades de produção e as capacidades do equipamento determinarão a melhor abordagem.

Qual é o processo mais adequado para materiais finos?

Todos podem trabalhar com materiais finos, mas a perfuração é frequentemente melhor para folhas finas e pequenos orifícios. Normalmente, oferece a maior precisão e o mínimo de distorção para materiais delicados.

Como é que os custos destes processos se comparam?

Os custos variam consoante as ferramentas, a velocidade de produção e o desperdício de material. A perfuração tem normalmente os custos iniciais mais baixos, enquanto o corte é o mais rápido para grandes volumes. Para pequenas séries, a perfuração ou o puncionamento podem ser mais económicos. Para grandes volumes, a velocidade do corte pode compensar os seus custos iniciais mais elevados.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.