As prensas servo modernas proporcionam um controlo de força preciso e consistente. No entanto, mesmo os sistemas avançados podem encontrar problemas quando ocorre uma sobrecarga. A sobrecarga pode danificar ferramentas, dobrar estruturas ou provocar uma paragem inesperada da produção. Estes problemas conduzem a custos de manutenção mais elevados e a perdas de tempo que, por sua vez, afectam a segurança e a fiabilidade.

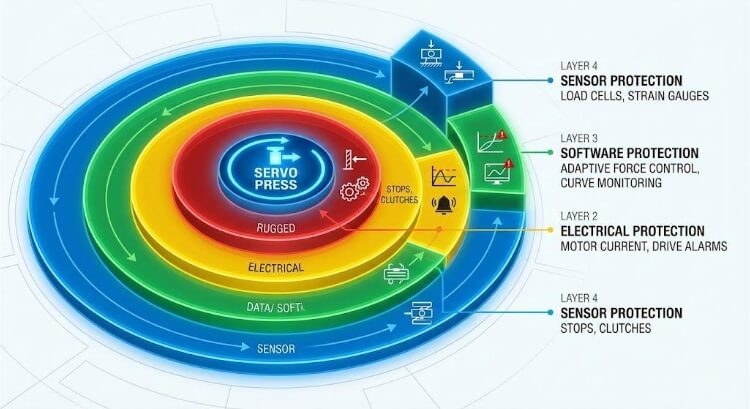

As prensas servo utilizam sensores, sistemas de controlo e componentes mecânicos de segurança para evitar danos antes que estes ocorram. Acompanham a força e a posição em tempo real e param imediatamente o cilindro se este exceder o limite predefinido. Esta proteção inteligente mantém as ferramentas em bom estado, ajuda as peças a permanecerem precisas e suporta um funcionamento suave, mesmo quando a carga muda.

A proteção contra sobrecarga é mais do que uma funcionalidade de reserva. É uma parte fundamental da conceção de uma prensa moderna. As secções seguintes explicam como funcionam estes sistemas, os métodos de engenharia que os tornam fiáveis e como mantêm uma produção estável em condições difíceis.

Papel da proteção contra sobrecargas em sistemas de prensas servo

Quando um processo de prensagem ou conformação encrava subitamente a meio do curso, cada milissegundo conta. A proteção contra sobrecarga assegura prensas servo permanecem seguros, precisos e consistentes sob o stress do fabrico no mundo real.

Porque é que ocorrem eventos de sobrecarga nas operações de impressão?

A sobrecarga ocorre quando a força aplicada excede a capacidade nominal da prensa ou das ferramentas. Na produção diária, acontecem frequentemente pequenos erros, como uma configuração incorrecta, uma tonelagem inadequada ou uma lubrificação insuficiente. Uma matriz desalinhada pode deslocar a carga para fora do centro, enquanto uma rebarba ou um ponto duro na folha pode causar um pico súbito de força.

Mesmo uma ligeira diferença de 5% na dureza do material pode aumentar a força de conformação o suficiente para acionar a sobrecarga. As prensas servo respondem mais rapidamente do que qualquer operador consegue, mas a prevenção continua a depender de uma calibração correta e de uma alimentação de material estável. A gestão destes pequenos mas importantes factores ajuda a manter as sobrecargas previsíveis e controláveis.

Riscos para as ferramentas, máquinas e qualidade do produto

O impacto da sobrecarga estende-se muito para além de uma única ferramenta danificada. Um punção rachado ou uma matriz dobrada podem desalinhar as peças subsequentes, espalhando o problema por todo o lote. Os ciclos de sobrecarga repetidos também sobrecarregam a estrutura da prensa, os rolamentos e o fuso de esferas, reduzindo lentamente a precisão ao longo do tempo.

Para o produto, a pressão excessiva pode causar variações de tamanho, fissuras ou um acabamento superficial deficiente. Numa auditoria a uma fábrica, as sobrecargas não controladas resultaram em aproximadamente 30% de todo o tempo de inatividade não planeado da prensa nas linhas servo. A prevenção de sobrecargas não só protege o equipamento, como também mantém a qualidade do produto e o tempo de atividade estáveis.

Diferença entre sobrecarga controlada e falha do sistema

Uma sobrecarga controlada ocorre quando os sensores detectam um pico de força e reagem instantaneamente. O sistema pára ou inverte o cilindro, desengata o binário e evita danos duradouros. A produção pode ser retomada após uma breve interrupção.

Ocorre uma falha do sistema quando a reação é demasiado lenta. O êmbolo continua a mover-se, danificando potencialmente as ferramentas ou esforçando o motor. A diferença de tempo pode ser tão curta como 5-10 milissegundos - mas esse pequeno intervalo decide se a prensa recupera ou quebra.

Fundamentos do comportamento de cargas e forças em prensas servo

A forma como a força se comporta dentro de uma prensa servo decide a precisão e a consistência de cada peça. A compreensão desta ligação permite aos engenheiros definir e afinar os parâmetros da prensa com maior controlo.

Relação força-curso e perfis de carga normal

À medida que o aríete se desloca para baixo, acumula força quando toca no material. O curva força-curso aumenta gradualmente até o material começar a deformar-se, depois atinge um pico e volta a descer durante a descarga. Esta curva serve como a "impressão digital" de um processo de conformação estável.

Uma curva suave e repetível indica que o processo é bem controlado - com alinhamento correto, lubrificação limpa e profundidade de curso adequada. Por exemplo, uma prensa servo de 5 kN pode manter uma repetibilidade de força de ±1 % e uma precisão de posição de ±0,01 mm ao longo de milhares de ciclos. Se os engenheiros repararem em saliências ou quedas na curva, é um sinal precoce de que a fricção, a resistência ou as condições de configuração foram alteradas.

Causas comuns de picos de força anormais

Os picos de força aparecem quando a prensa encontra mais resistência do que o esperado. Rebarbas, lubrificação deficiente ou pequenos detritos na superfície da matriz causam frequentemente estes saltos repentinos. Bordos de punção desgastados, demasiada profundidade de curso ou sujidade na área de formação podem criar problemas semelhantes.

Quando isto acontece, os sensores detectam o aumento da força no espaço de 5 a 8 milissegundos e enviam um sinal ao sistema de controlo para parar ou retrair o cilindro. Esta resposta rápida impede que a tensão se espalhe pela estrutura ou pelos rolamentos. Ao longo do tempo, o estudo destes picos de força ajuda os engenheiros a detetar o desgaste precoce da ferramenta, a planear a manutenção e a evitar futuras sobrecargas.

Impacto do desalinhamento e da variação do material

Mesmo pequenos desalinhamentos podem alterar a distribuição da força através da matriz. Um punção que esteja apenas 0,1 mm descentrado pode carregar um dos lados até 30-40 % mais. Esta tensão desigual acelera o desgaste e pode levar a fissuras ou a uma ligeira flexão.

As alterações de material são igualmente influentes. Um lote de chapas mais duras ou um revestimento mais espesso podem fazer subir toda a curva força-curso. Quando repetidas, estas mudanças podem causar frequentes accionamentos de sobrecarga. Para manter a prensa a funcionar sem problemas, os engenheiros devem efetuar verificações regulares do alinhamento da matriz, utilizar fornecedores de materiais estáveis e monitorizar os dados de força-curso em tempo real para detetar qualquer sinal de desvio.

Métodos de proteção contra sobrecargas mecânicas

A proteção mecânica constitui a espinha dorsal do sistema de segurança de uma servo-prensa. Quando os sensores ou o software não respondem atempadamente, as peças mecânicas assumem o controlo para absorver ou bloquear a força adicional.

Paragens mecânicas e conceção de limites rígidos

Os batentes mecânicos definem a distância máxima que o cilindro pode percorrer. Impede-o fisicamente de se mover para além de um ponto seguro, mesmo que o sistema de controlo falhe. Isto evita que a matriz se feche demasiado ou que o material seja pressionado com demasiada força.

Estes batentes são feitos de aço endurecido e colocados em áreas de suporte de carga da estrutura. Não necessitam de energia, sinal ou software - apenas uma inspeção regular. Num teste de prensa servo de mesa de 3 kN, a utilização de batentes mecânicos na posição correta reduziu os danos nas ferramentas em mais de 40%, em comparação com as prensas que dependiam apenas de limites electrónicos.

Embraiagens de sobrecarga e dispositivos de limitação de binário

As embraiagens de sobrecarga acrescentam uma camada de defesa ao sistema de acionamento. Quando o binário ultrapassa um valor predefinido, a embraiagem desengata-se automaticamente, separando o motor e a caixa de velocidades do cilindro. Isto impede que o excesso de força atinja peças críticas.

Os limitadores de binário modernos podem ser electrónicos ou puramente mecânicos. As versões electrónicas reagem mais rapidamente e são repostas automaticamente quando a carga volta ao normal. São comuns nas prensas de montagem de precisão, onde as alterações súbitas de binário poderiam danificar os fusos de esferas ou as porcas de acionamento.

Margens de segurança estrutural na conceção de estruturas e accionamentos

Cada servo-prensa é concebida com uma margem de segurança incorporada na sua estrutura. A estrutura, os rolamentos e o fuso de esferas são todos concebidos para suportar 20-30% mais carga do que a capacidade nominal durante curtos períodos de tempo. Esta força extra ajuda a prensa a absorver breves sobrecargas sem perder a forma ou a precisão.

Os engenheiros utilizam a Análise de Elementos Finitos (FEA) para estudar a forma como a tensão é distribuída pela estrutura sob cargas pesadas. Cantos reforçados, colunas mais grossas e trajectórias de carga equilibradas mantêm a estrutura rígida e estável. Um caixilho bem construído pode suportar sobrecargas temporárias e voltar ao alinhamento perfeito depois.

Estratégias de proteção eléctrica e ao nível do acionamento

Os sistemas eléctricos e de acionamento constituem a segunda e mais rápida linha de defesa contra a sobrecarga. Estes controlos electrónicos detectam alterações na corrente, binário ou posição antes de a máquina sentir qualquer tensão real.

Monitorização da corrente do motor e limites de binário

Numa prensa servo, a corrente do motor reflecte diretamente a saída de binário. Quando a corrente aumenta acentuadamente, significa que o cilindro está a encontrar uma resistência inesperada. O controlador reage instantaneamente, limitando o binário ou parando o movimento para evitar esforço mecânico.

Este ciclo de feedback funciona como a primeira parede de segurança digital. Por exemplo, se um motor de 2 kN sofrer um pico de corrente de 15%, o sistema limita automaticamente o binário para se manter dentro dos limites de segurança. Isto protege o acionamento, o fuso de esferas e o motor da fadiga por sobrecarga, mantendo o controlo total da precisão do curso.

Feedback do codificador e protecções baseadas na posição

Os codificadores registam o movimento do cilindro com uma precisão ao nível do mícron. Comparam constantemente o movimento absoluto com o perfil de curso programado para detetar resistência ou deslizamento. Se o desvio ultrapassar a tolerância definida, a prensa pára ou retrai-se imediatamente para evitar danos.

Uma vez que as prensas servo operam a velocidades variáveis, este controlo de posição assegura que todos os movimentos permanecem sincronizados, mesmo sob cargas variáveis. Em testes, as prensas com codificadores duplos - um no motor e outro no cilindro - reagiram cerca de 25% mais rapidamente a sobrecargas do que os sistemas que utilizam um único sensor.

Alarmes de acionamento e lógica de paragem automática

Os servo-accionamentos modernos têm alarmes incorporados que monitorizam a sobrecorrente, o desequilíbrio de binário e a temperatura do motor. Quando um destes alarmes é acionado, o acionamento pára automaticamente ou desacelera a prensa suavemente, evitando o impacto súbito nas ferramentas.

Cada evento de alarme é registado para análise posterior. As equipas de manutenção podem utilizar este registo para encontrar a causa real - como desgaste da ferramenta, encravamento de material ou erro de configuração - e ajustar os parâmetros conforme necessário. Isto converte a proteção contra sobrecarga numa ferramenta de manutenção preditiva, reduzindo o tempo de inatividade não planeado e permitindo que a prensa funcione durante mais tempo com menos avarias.

Lógica de controlo e proteção contra sobrecargas baseada em software

A proteção baseada em software acrescenta uma camada de previsão ao controlo da prensa servo. Enquanto os sistemas mecânicos e eléctricos reagem às sobrecargas depois de estas ocorrerem, o software ajuda a pará-las antes de começarem.

Forçar definições de limiar e limites adaptativos

Cada controlador de prensa servo define limites de força com base na ferramenta e no material. Quando a força ativa se aproxima destes limites, o software abranda ou pausa a RAM para evitar a sobrecarga. Esta ação ocorre em milissegundos, mantendo o processo dentro de um intervalo seguro.

Os sistemas avançados vão mais longe com o controlo de limite adaptativo. O software ajusta automaticamente o intervalo de força permitido, dependendo da temperatura, da velocidade do curso ou da dureza do material. Por exemplo, ao formar material mais macio, reduz o limite para evitar a sobrecompressão. Este ajuste inteligente mantém a precisão, evitando falsos accionamentos de sobrecarga.

Monitorização da curva força-deslocamento em tempo real

Durante cada curso, o controlador monitoriza a curva força-deslocamento e compara-a com uma referência ideal. Qualquer pico, queda ou desvio súbito fora da tolerância acciona uma resposta imediata de sobrecarga.

O seguimento de curvas em tempo real também avisa os engenheiros sobre o desgaste da ferramenta, a acumulação de revestimento ou um ligeiro desalinhamento. Podem utilizar estes dados para afinar a profundidade ou a pressão do curso antes que os defeitos apareçam. Muitos sistemas modernos apresentam as curvas em tempo real e de referência lado a lado na HMI, permitindo aos operadores detetar alterações instantaneamente.

Deteção de falhas e sequências de recuperação automática

Quando ocorre uma sobrecarga, o software executa uma sequência de recuperação automática. Retrai o aríete em segurança, liberta a pressão retida e repõe as definições do sistema. Algumas prensas guiam o operador através de cada passo de recuperação na HMI para que a produção possa ser retomada rapidamente.

Este processo evita danos adicionais e reduz o tempo de inatividade. Cada evento de sobrecarga é registado com detalhes como tempo, força e posição do curso para análise futura. Ao longo do tempo, estes dados ajudam os engenheiros a melhorar a configuração da prensa e a prever as falhas antes que estas aconteçam.

Tecnologias de sensores que suportam a proteção contra sobrecargas

Os sensores dão a uma servo-prensa a sua perceção em tempo real. Medem a força, o movimento e a tensão durante cada curso, permitindo que o sistema reaja antes de ocorrer qualquer dano.

Integração de células de carga e extensómetros

As células de carga medem a força exacta aplicada em pontos-chave da prensa. Utilizam extensómetros que se flectem ligeiramente sob pressão, alterando a resistência eléctrica. O controlador converte estas alterações em leituras de força precisas que são actualizadas milhares de vezes por segundo.

Estes sensores são normalmente colocados sob o cilindro ou na cabeça da prensa para registar as cargas de formação reais. O seu tempo de resposta - muitas vezes inferior a 5 milissegundos - permite que o sistema de controlo pare ou inverta o movimento antes que a tensão se espalhe pela estrutura. A calibração regular assegura leituras estáveis e fiáveis durante uma utilização prolongada.

Vantagens da medição direta da força

A medição direta da força fornece uma imagem mais clara do que a deteção indireta através do binário ou da corrente. Apresenta a pressão real na interface da matriz, onde normalmente começam os danos por sobrecarga. Esta precisão ajuda a detetar até mesmo pequenos aumentos de resistência causados por desgaste, detritos ou desalinhamento.

Por exemplo, se a força de conformação aumentar lentamente em 10%, o sistema pode alertar o operador antes de ocorrer uma sobrecarga. Este sistema de aviso prévio permite a manutenção preventiva, ajuda a manter uma produção estável e prolonga a vida útil da ferramenta, evitando esforços desnecessários.

Colocação de sensores e fiabilidade do sinal

A posição dos sensores afecta diretamente a precisão e a velocidade de resposta. Se estiverem demasiado longe da RAM, os sinais tornam-se mais fracos e mais lentos a reagir. Para obter as melhores leituras, os engenheiros montam normalmente os sensores perto do caminho principal da força, normalmente perto da cabeça de perfuração ou da placa de base.

A estabilidade do sinal é igualmente importante. Cabos blindados, cablagem diferencial e filtros de ruído ajudam a bloquear a interferência de motores e outras fontes de ruído elétrico. Algumas prensas servo avançadas utilizam mesmo amplificadores incorporados para reforçar sinais baixos.

Conclusão

A proteção contra sobrecarga define o desempenho seguro e eficiente de uma servo-prensa no chão de fábrica. É mais do que um sistema de reserva - é uma abordagem de design integrada que liga a força mecânica, a velocidade eletrónica e o controlo inteligente. Quando uma servo-prensa consegue detetar uma carga anormal, reagir em milissegundos e recuperar automaticamente, prova a sua verdadeira fiabilidade de engenharia.

Pretende reduzir o tempo de inatividade e proteger o seu investimento em prensas servo?

Contactar a nossa equipa de engenharia para uma análise abrangente da proteção completa contra sobrecargas. Ajudá-lo-emos a encontrar pontos fracos e a sugerir actualizações práticas para manter as suas operações mais seguras, mais estáveis e mais produtivas.

FAQs

Qual é a causa mais comum de sobrecarga numa servo-prensa?

A maioria das sobrecargas ocorre devido a erros de configuração ou variações no material. Ferramentas desalinhadas, limites de força incorrectos ou dureza inconsistente da chapa podem criar picos súbitos de carga.

A proteção contra sobrecargas baseada em software pode substituir as protecções mecânicas?

Não. O software melhora a velocidade de deteção, mas não pode substituir as peças mecânicas de segurança. As paragens físicas e os limitadores de binário continuam a ser a última camada de proteção quando os sistemas electrónicos respondem demasiado lentamente.

Como é que a proteção contra sobrecargas afecta o tempo de ciclo e a produtividade?

Uma proteção bem ajustada quase não afecta o tempo de ciclo. De facto, muitas vezes aumenta o tempo de atividade, prevenindo o desgaste das ferramentas, evitando reparações e mantendo uma produção estável.

A proteção contra sobrecargas é igualmente crucial para as pequenas servo-prensas?

Sim. As prensas pequenas lidam normalmente com peças de precisão e componentes frágeis. Mesmo pequenos erros de força podem danificar as ferramentas ou os produtos, pelo que uma proteção adequada garante uma qualidade consistente e repetibilidade.

Com que frequência devem ser revistas as definições da proteção contra sobrecargas?

Reveja as definições sempre que alterar as ferramentas, os materiais ou os parâmetros do processo. Para uma produção contínua, verificar e calibrar os limites a cada três a seis meses ajuda a manter a precisão e a fiabilidade.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.