Os problemas de qualidade afectam diariamente os processos de fabrico, custando às empresas milhões em recolhas e reparações. Os ensaios não destrutivos (NDT) examinam materiais e componentes sem causar danos, detectando falhas antes de se tornarem avarias catastróficas.

Os métodos NDT revelam defeitos ocultos, preservando a integridade do produto. As técnicas avançadas, como os testes ultra-sónicos, a radiografia e a inspeção por partículas magnéticas, ajudam os fabricantes a identificar precocemente potenciais problemas, reduzindo o desperdício e garantindo a fiabilidade do produto. Esta abordagem proactiva poupa tempo e recursos.

Quer dominar os métodos NDT que podem revolucionar o seu controlo de qualidade? Vamos explorar as técnicas dos principais fabricantes para obter taxas de qualidade quase perfeitas.

O que são ensaios não destrutivos?

Os ensaios não destrutivos (NDT) referem-se a técnicas de ensaio que examinam e avaliam materiais, componentes ou sistemas sem causar danos ou alterar as suas propriedades. Estas propriedades incluem a força, integridade, aspeto, resistência à corrosão, condutividade, resistência ao desgaste e tenacidade.

Na indústria, esta metodologia de ensaio é conhecida por vários nomes diferentes. Estes incluem avaliação não destrutiva, análise não destrutiva, exame não destrutivo e inspeção não destrutiva.

Uma caraterística fundamental do NDT é o facto de o produto testado permanecer totalmente funcional após o teste. O processo de ensaio não causa quaisquer efeitos prejudiciais na amostra, pelo que o produto pode continuar a ser utilizado normalmente após a inspeção.

O NDT pode ser efectuado utilizando um único processo de ensaio ou várias técnicas. A escolha depende dos requisitos de inspeção, e a combinação de diferentes técnicas ajuda a reunir informações abrangentes sobre as caraterísticas do produto.

Porque é que os Ensaios Não Destrutivos são essenciais?

O NDT desempenha um papel vital na indústria moderna, examinando materiais e componentes sem comprometer a sua integridade. Através de métodos de inspeção avançados, os NDT ajudam a evitar falhas, a reduzir custos e a manter a excelência operacional em vários sectores.

Segurança e garantia de qualidade

O NDT detecta potenciais problemas antes de estes se transformarem em falhas catastróficas, salvaguardando o pessoal e o equipamento. A técnica identifica defeitos ocultos não visíveis a olho nu, incluindo falhas internas, fissuras e corrosão.

Custo-eficácia e eficiência

Estudos demonstram que a implementação de protocolos NDT regulares pode reduzir os custos de manutenção até 30% e prolongar a vida útil das infra-estruturas críticas em 20%. A inspeção de componentes sem desmontagem ou paragem permite uma avaliação em tempo real, optimizando a utilização de recursos.

Minimizar o tempo de inatividade e a manutenção

As técnicas NDT permitem estratégias de manutenção preditiva que reduzem as falhas inesperadas e as interrupções operacionais. Ao identificar precocemente potenciais problemas, as empresas podem programar a manutenção durante os períodos de inatividade planeados, em vez de terem de lidar com reparações de emergência. Esta abordagem sistemática ajuda:

- Prolongar a vida útil do equipamento

- Otimizar os calendários de manutenção

- Evitar paragens não planeadas

- Reduzir os custos de reparação

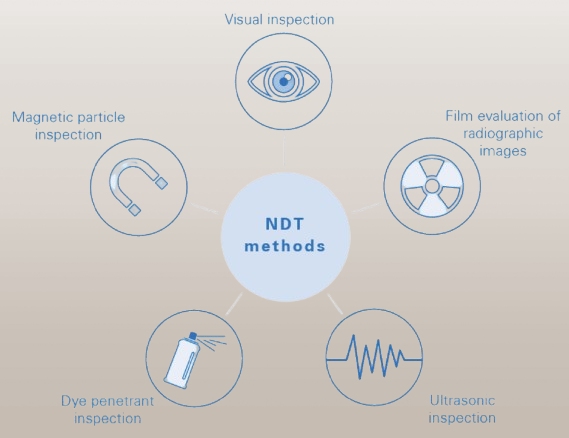

Tipos de métodos de ensaio não destrutivos

O NDT engloba várias técnicas especializadas que avaliam materiais e componentes sem causar danos. Cada método serve necessidades de inspeção específicas e oferece vantagens únicas para o controlo de qualidade.

Inspeção visual

Os ensaios visuais (VT) são a primeira linha de inspeção nos processos NDT. Este método fundamental requer um equipamento mínimo e fornece resultados imediatos para defeitos ao nível da superfície. Os inspectores examinam os componentes diretamente ou utilizam ferramentas especializadas para áreas de difícil acesso.

Ensaio por ultra-sons (UT)

O UT emprega ondas sonoras de alta frequência entre 1 e 10 MHz para detetar falhas internas e medir a espessura do material. As ondas viajam através do material e as alterações na densidade criam distorções que revelam os defeitos. Este método é excelente na deteção de descontinuidades subsuperficiais.

Ensaios radiográficos (RT)

A RT utiliza os raios X para examinar as estruturas internas e detetar defeitos nos materiais. Este método fornece dados quantitativos sobre a dimensão e localização dos defeitos, permitindo resultados consistentes entre diferentes operadores.

Ensaio de partículas magnéticas (MPT)

O MPT detecta defeitos superficiais e quase superficiais em materiais ferromagnéticos. Quando um campo magnético encontra um defeito, cria um campo de fuga de fluxo que atrai partículas magnéticas, revelando a localização do defeito.

Teste de Penetração de Corante (DPT)

O DPT identifica defeitos de rutura de superfície utilizando um penetrante líquido de baixa viscosidade. Após a aplicação do penetrante e do revelador, as descontinuidades da superfície tornam-se visíveis através de inspeção visual direta ou sob luz negra.

Ensaios de correntes parasitas (ECT)

O ECT utiliza a indução electromagnética para detetar defeitos superficiais e quase superficiais em materiais condutores. Este método revela-se particularmente eficaz na deteção de fissuras, corrosão e variações de material.

Ensaio de Emissão Acústica (AET)

O AET monitoriza as ondas sonoras produzidas por materiais sob tensão, detectando defeitos activos e fissuras em crescimento. Este método dinâmico permite a monitorização em tempo real da integridade estrutural.

Termografia por infravermelhos (IRT)

A IRT ganhou proeminência nas últimas décadas, utilizando imagens de ondas térmicas para detetar defeitos subsuperficiais. Este método ativo emprega fontes de calor externas para identificar descolamentos, corrosão e outras falhas internas.

Ensaios ultra-sónicos de matriz faseada (PAUT)

O PAUT é uma forma avançada de teste ultrassónico que utiliza múltiplos elementos para criar feixes de som focados. Esta técnica proporciona capacidades de imagem melhoradas e uma melhor deteção de defeitos em comparação com o UT convencional.

Equipamentos e ferramentas NDT

Os ensaios não destrutivos (NDT) modernos dependem de vários equipamentos e ferramentas para garantir inspecções precisas, eficientes e fiáveis. Desde dispositivos portáteis a sistemas digitais avançados, a escolha das ferramentas depende de necessidades operacionais e ambientes específicos.

Equipamento NDT portátil

O equipamento NDT portátil é ideal para inspecções no terreno, oferecendo mobilidade, análise em tempo real e facilidade de utilização. Estas ferramentas são compactas, alimentadas por bateria e concebidas para uma configuração rápida em espaços remotos ou confinados.

Equipamento NDT estacionário

O equipamento estacionário proporciona uma maior precisão e é mais adequado para ambientes controlados, como laboratórios ou instalações de fabrico que exijam análises pormenorizadas.

Ferramentas digitais NDT

As caraterísticas incluem leituras digitais, análise de dados automatizada e armazenamento eletrónico de resultados. Através de operações programáveis, os sistemas digitais reduzem o erro humano e permitem uma integração perfeita com as tecnologias da Indústria 4.0, como a IA e a computação em nuvem.

Ferramentas analógicas NDT

As ferramentas analógicas continuam a ser relevantes em determinados cenários devido à sua simplicidade e rentabilidade. Os sistemas analógicos sobressaem em ambientes com fonte de alimentação limitada ou compatibilidade digital, fornecendo resultados fiáveis sem tecnologia avançada.

Diferença entre ensaios não destrutivos e destrutivos

Os ensaios não destrutivos (NDT) e os ensaios destrutivos (DT) são essenciais para avaliar a qualidade, o desempenho e a fiabilidade de materiais ou componentes. Embora ambos desempenhem funções críticas, diferem significativamente em termos de metodologia, aplicação e impacto.

Ensaios Não Destrutivos (END)

- Preservação do material: Os NDT avaliam materiais ou componentes sem causar qualquer dano, assegurando a sua utilização contínua após a inspeção.

- Eficiência: O NDT é mais rápido e mais económico, uma vez que evita o desperdício de material e permite testar amostras de maior dimensão.

- Aplicações: Normalmente utilizado em indústrias como a aeroespacial, automóvel e de construção para identificar falhas como fissuras, corrosão ou defeitos internos.

- Limitações: O NDT pode precisar de ser mais exato do que o DT para certas propriedades, como a resistência à tração ou a capacidade de carga máxima.

Ensaios Destrutivos (DT)

- Sacrifício material: A DT submete os materiais a condições extremas até à falha, fornecendo informações definitivas sobre propriedades como a resistência, a dureza e os pontos de fratura. No entanto, o material testado fica inutilizado.

- Precisão: A DT oferece resultados altamente exactos para avaliar os limites de desempenho, mas é morosa e dispendiosa devido à perda de material.

- Aplicações: Utilizado no desenvolvimento de produtos e em avaliações críticas de segurança, tais como testes de colisão na indústria automóvel ou testes de carga na construção.

- Limitações: Desperdício e impraticável para componentes caros ou insubstituíveis.

Principais diferenças

| Aspeto | Ensaios Não Destrutivos (END) | Ensaios Destrutivos (DT) |

|---|---|---|

| Impacto material | Sem danos; preserva a funcionalidade | Causa danos permanentes ou destruição |

| Eficiência de custos | Mais económico; sem perda de material | Caro devido ao desperdício de materiais |

| Âmbito dos ensaios | Maior número de amostras | Limitado a amostras representativas |

| Exatidão | Eficaz na deteção de defeitos | Elevada precisão para limites de desempenho |

| Aplicações | Inspecções de rotina | Avaliações críticas para a segurança |

Onde é necessário o NDT?

Os ensaios não destrutivos são vitais em várias indústrias, cada uma com necessidades de inspeção e requisitos de segurança únicos.

Aeroespacial

A indústria aeroespacial exige a mais alta precisão em END para componentes críticos. Os testes ultra-sónicos e a radiografia examinam as estruturas das aeronaves que suportam pressões extremas durante o funcionamento. A Boeing e a Airbus utilizam várias técnicas de NDT para inspecionar:

- Lâminas de turbina

- Trem de pouso

- Seções da fuselagem

- Asas de avião

Automóvel

O sector automóvel utiliza os END para o controlo de qualidade ao longo do processo de fabrico. Os fabricantes utilizam os ensaios de partículas magnéticas e os ensaios de líquidos penetrantes para verificar o seguinte:

- Juntas soldadas integridade

- Componentes do motor

- Estruturas do chassis

- Invólucros de baterias para veículos eléctricos

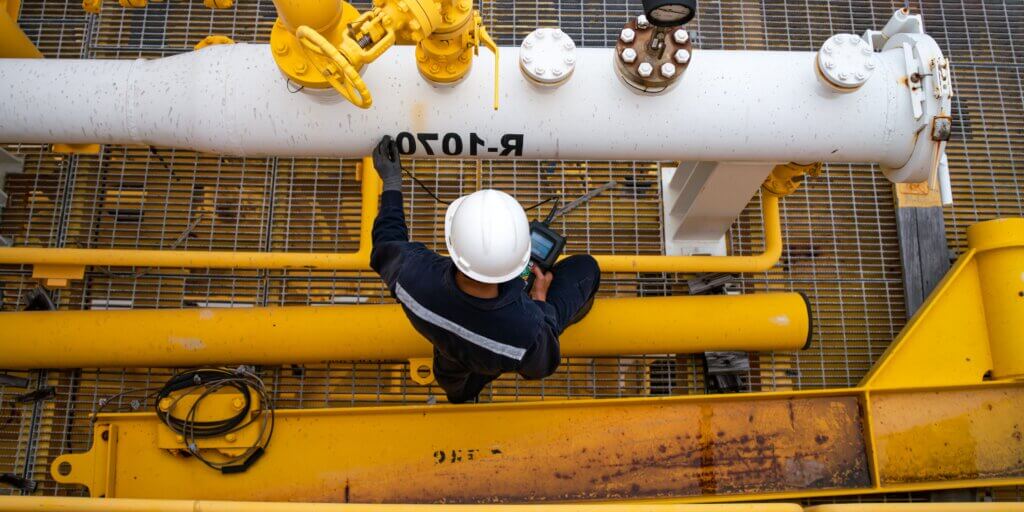

Petróleo e gás

Nas operações de petróleo e gás, os NDT centram-se na manutenção da integridade das infra-estruturas. As tecnologias ultra-sónicas e a radiografia detectam:

- Defeitos de soldadura

- Fissuras e vazios

- Corrosão sob o isolamento

- Integridade das condutas

Construção e engenharia civil

Os NDT contribuem significativamente para a segurança e durabilidade das infra-estruturas. O radar de penetração no solo e a termografia por infravermelhos ajudam a avaliar:

- Estruturas de pontes

- Integridade do túnel

- Componentes do edifício

- Elementos estruturais em betão e metal

Conclusão

O NDT continua a evoluir como pedra angular do controlo de qualidade moderno e da garantia de segurança. À medida que as indústrias avançam e os materiais se tornam mais complexos, o papel do NDT torna-se cada vez mais vital para garantir a fiabilidade dos produtos e a segurança pública.

Para os fabricantes que procuram manter a vantagem competitiva e garantir a excelência do produto, a implementação de protocolos abrangentes de NDT já não é opcional - é uma necessidade estratégica. O investimento em métodos e equipamentos de END adequados compensa através da redução de desperdícios, da melhoria da qualidade e do aumento da satisfação do cliente.

Está à procura de orientação especializada para a implementação de NDT? A nossa equipa de engenharia é especializada em soluções personalizadas de NDT para o fabrico de chapas metálicas. Envie-nos as especificações do seu projeto para uma consulta detalhada e descubra como podemos otimizar o seu processo de controlo de qualidade.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.