Já alguma vez sentiu uma aresta inesperada e afiada ao passar a mão sobre um componente metálico? Chamamos a isto "rebarba" na indústria do metal. Estas pequenas saliências irritantes são uma dor de cabeça para todos, incluindo para os fabricantes. Este artigo irá esclarecer as rebarbas metálicas e explicar o que são, como acontecem e as soluções que utilizamos na Shengen.

Tem curiosidade em saber qual a melhor forma de remover estas rebarbas para metal? Continue a ler para obter algumas dicas e conhecimentos excelentes.

O que são rebarbas metálicas?

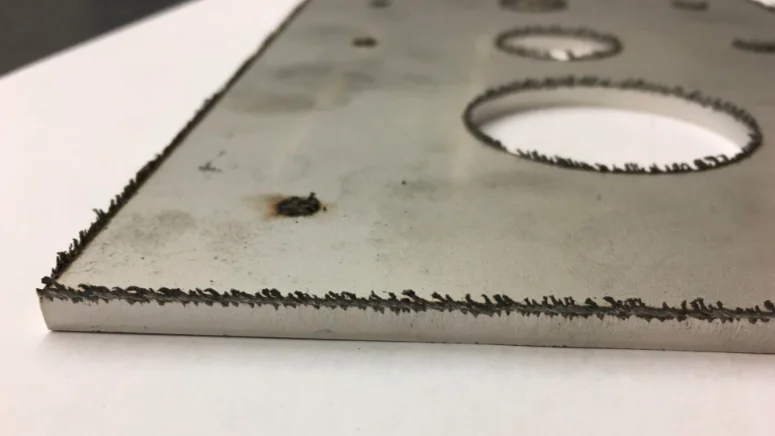

As rebarbas de metal podem ser saliências pequenas e afiadas nas arestas de metal após operações de maquinagem, como perfuração ou fresagem. São pedaços de metal que não foram removidos de forma limpa de uma peça. Podem deixar uma aresta dentada ou rugosa. Vários factores podem causar esta situação, incluindo o tipo de metal, o estado e a conceção da ferramenta de corte ou o método de maquinagem.

Como se formam as rebarbas metálicas?

Processos de fabrico comuns que conduzem à formação de rebarbas

É fundamental compreender a origem das rebarbas metálicas no fabrico de componentes de chapa de precisão na Shengen. Uma variedade de processos de fabrico provoca estas saliências. Cada um tem os seus desafios específicos. Iremos analisar algumas das causas mais comuns.

Maquinação

Processos de maquinagem como fresagem, virageme perfuração formam frequentemente rebarbas metálicas. As ferramentas de corte deixam frequentemente para trás arestas minúsculas e irregulares ou pontas quando cortam metal. O tipo de ferramenta, a sua afiação e a velocidade de operação podem afetar as rebarbas produzidas.

Operações com chapas metálicas

As rebarbas são especialmente comuns em operações com chapas metálicas, tais como perfuração, corte a lasere tosquia. A força utilizada para cortar ou moldar chapas metálicas pode fazer com que o material seja deslocado, resultando em rebarbas.

Processos de retificação e acabamento

Mesmo os processos de refinação ou acabamento, como a retificação, podem introduzir rebarbas. Quando o material abrasivo desgasta a superfície do metal, pode rasgar em vez de cortar, causando micro-rebarbas.

Os materiais: Suscetibilidade de rebarbas

Devido à sua maleabilidade, os metais macios como o alumínio e o cobre são mais susceptíveis à formação de rebarbas. A pressão das ferramentas de corte ou de moldagem deforma facilmente os materiais. Isto leva a um número mais significativo de rebarbas. Embora os metais mais duros, como o aço e o titânio, não sejam imunes às rebarbas, podem produzir saliências mais pequenas que são mais fáceis de manusear.

Rebarbas de metal: Quais são as implicações?

As rebarbas metálicas são pequenas, mas podem ter um impacto significativo no fabrico de chapas metálicas. Iremos explorar as várias formas como as rebarbas metálicas afectam a nossa segurança, qualidade e desempenho.

Preocupações com a segurança

Riscos de lesões e medidas de prevenção

As rebarbas metálicas podem causar ferimentos. Estas arestas afiadas são capazes de cortar a pele e causar ferimentos graves ou cortes nas pessoas que manuseiam as peças. Damos prioridade à segurança nas nossas instalações, utilizando protocolos de manuseamento rigorosos e equipamento de proteção como luvas.

Qualidade e desempenho

Impacto na funcionalidade do produto

As rebarbas são um fator significativo no desempenho de um produto. Mesmo uma pequena saliência numa peça pode fazer com que esta não se encaixe perfeitamente. Pode provocar o mau funcionamento do equipamento ou, em aplicações de segurança aeroespacial e automóvel, representar um risco significativo.

Considerações estéticas

As rebarbas não são apenas funcionais, mas também podem afetar o valor estético de um produto. As rebarbas são prejudiciais em indústrias que valorizam muito o aspeto e o acabamento dos componentes, como a eletrónica de consumo ou os acabamentos exteriores dos automóveis. As nossas peças são polido e polidos para os tornar visualmente apelativos e funcionais.

Repercussões económicas

Custos de gestão de rebarbas deficientes

Se não forem geridas adequadamente, as rebarbas podem ter consequências económicas graves. O retrabalho ou o desmantelamento de peças devido ao excesso de rebarbas pode aumentar os custos de produção, desperdiçar materiais e mão de obra valiosos e conduzir a um aumento dos custos.

Perdas de eficiência na produção

A falta de eficiência na remoção de rebarbas metálicas pode levar a estrangulamentos na produção e a uma redução da eficiência global do fabrico. O nosso investimento em tecnologia de rebarbação e formação do pessoal permite-nos manter as taxas de produção sem comprometer a qualidade das peças.

Ferramentas e métodos de rebarbação

Analisando mais profundamente o fabrico, encontrará muitas técnicas de rebarbação disponíveis para obter um acabamento suave em peças metálicas.

Os processos utilizados vão do manual ao totalmente automatizado, mostrando um amplo espetro de métodos. A versatilidade das técnicas de rebarbação permite aos fabricantes escolher entre métodos térmicos e mecânicos.

Vejamos as técnicas de rebarbação mais comuns para obter um acabamento perfeito em peças metálicas.

Rebarbamento manual

A rebarbação manual é tradicional, mas requer uma mão de obra especializada para obter resultados óptimos. Isto faz com que seja um processo moroso e de trabalho intensivo. Embora eficaz para operações de pequena escala, este método não é prático para grandes lotes devido à sua ineficiência.

Rebarbamento manual com uma lima

A melhor forma de utilizar este método é com ferramentas de rebarbação, limas, lixas e outros instrumentos de polimento. Destacam-se a flexibilidade desta técnica e a sua necessidade mínima de maquinaria dispendiosa.

Prós:

- Altamente flexível

- Não é necessário adquirir equipamento dispendioso

Contras:

- Impraticável para grandes quantidades

- Limitações para peças simples e pequenas rebarbas

- Económica apenas para pequenas quantidades

Rebarbamento de punções

Esta técnica utiliza um dispositivo de perfuração para utilizar várias matrizes, tais como matrizes de corte em bruto e fino e matrizes de calibragem. É mais eficiente e produtiva do que os métodos manuais.

Prós:

- Mais produtivo do que a rebarbação manual

- Melhorar a eficiência

Contras:

- As estruturas complexas não são aplicáveis

- São necessárias ferramentas especializadas

Rebarbação de furos

Este método tem como objetivo a rebarbação de furos interiores. Utiliza ferramentas para entrar e sair suavemente do furo sem danificar a superfície. Algumas ferramentas têm uma ponta cónica para criar chanfros. Esta é uma solução económica e rápida para peças múltiplas.

Prós:

- Rápido e económico

- Peças múltiplas com excelentes acabamentos de superfície.

Contras:

- Apenas para furos

- São necessárias ferramentas específicas

Escovagem

A superfície é "limpa" com uma escova semelhante a uma lixa, mas é mais eficiente e pode ser automatizada quando montada em máquinas-ferramentas. Esta técnica é vantajosa para peças com formas complexas, como as cambotas.

Prós:

- Rápido e económico

- Compatível com peças complexas

- As escovas acessíveis oferecem potencial de automatização

Contras:

- Pode necessitar de várias escovas para ser eficaz

- Para aumentar a eficiência, é necessário um trocador de ferramentas

Rebarbação eletroquímica

Rebarbamento eletroquímico ou electropolimento é a melhor opção para peças pequenas que têm rebarbas. Este processo inverte o revestimento de metal, removendo o material com um elétrodo, corrente eléctrica e eletrólito à base de sódio.

Prós:

- Precisão para as áreas mais difíceis

- O processo de rebarbação pode ser utilizado em várias peças de uma só vez

- Sem zonas afectadas pelo calor ou desgaste da ferramenta

Contras:

- Limitações para peças pequenas

- São necessárias ferramentas personalizadas que podem, inadvertidamente, afetar áreas não visadas

Tumbling

A utilização de líquidos e abrasivos num tambor centrífugo ou vibratório pode proporcionar um excelente acabamento, eliminando rebarbas e evitando danos na superfície. É adequado para plásticos e cerâmicas.

Prós:

- Altamente eficiente mas menos agressivo

- Outras imperfeições são tratadas

Contras:

- Máquinas especiais necessárias

- São necessários diferentes suportes para diferentes aplicações

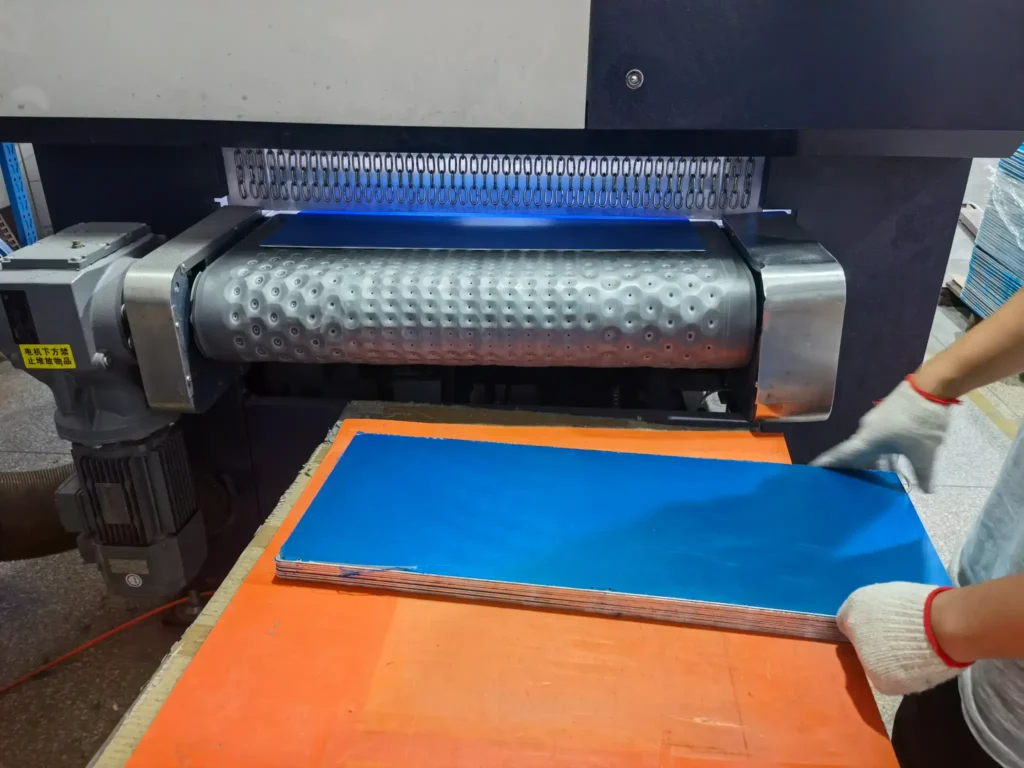

Retificação e laminagem

A rebarbação mecânica por retificação ou laminagem é uma boa opção para quem pretende um acabamento de alta qualidade. Oferece flexibilidade, rentabilidade e taxas de produção elevadas em comparação com o método manual.

Prós:

- Simples, rápido e flexível

- Elevadas taxas de produção e viabilidade económica

Contras:

- Os produtos mais pequenos são geralmente mais adequados.

- Este facto pode exigir um processamento adicional.

Rebarbamento térmico

O método da Energia Térmica (TEM) utiliza a combustão controlada para remover rebarbas de várias peças em simultâneo. Baseia-se numa mistura precisa de oxigénio e combustível, que evita danificar as peças mas remove eficazmente as rebarbas finas.

Prós:

- Rápido e versátil

- Podem ser processadas várias peças ao mesmo tempo

- Elevada taxa de produção

Contras:

- Algumas peças podem necessitar de medidas de proteção

- O material removido torna-se óxido e requer processamento adicional

Estratégias de prevenção e controlo

É tão essencial prevenir a formação de rebarbas metálicas como removê-las. Iremos examinar estratégias para reduzir a formação de rebarbas.

Considerações sobre a conceção

A conceção para minimizar a formação de rebarbas é uma óptima forma de reduzir o número de rebarbas.

Durante a fase inicial do projeto, uma das melhores formas de evitar a formação de rebarbas é evitá-la. Compreender como os diferentes processos de fabrico afectam o material permite-nos conceber peças com menor probabilidade de formação de rebarbas. Considere a direção dos cortes, a colocação da peça no material e as caraterísticas que podem suportar as tensões de fabrico sem formando rebarbas.

Otimização de processos

Ajustes dos parâmetros de maquinagem

Ao ajustar os parâmetros de maquinação, como a velocidade de corte, a taxa de avanço e o líquido de refrigeração, pode reduzir a probabilidade de formação de rebarbas. Podemos reduzir a formação de rebarbas através de um ajuste fino dos parâmetros.

Como escolher o equipamento e as ferramentas correctos

A seleção do equipamento e das ferramentas de corte correctos também pode evitar as rebarbas. A utilização de ferramentas de corte afiadas e de alta qualidade, bem como a ferramenta correcta para cada material e tarefa, reduzirá a formação e o crescimento de rebarbas.

Manutenção e controlo de qualidade

Manutenção regular do equipamento

É essencial manter o nosso equipamento regularmente para evitar rebarbas. Ferramentas cegas ou danificadas, máquinas desalinhadas e rolamentos gastos podem causar o problema.

Implementação de um programa de controlo de qualidade

Baseamos a nossa estratégia para reduzir a formação de rebarbas metálicas num programa de controlo de qualidade robusto. São realizadas inspecções regulares em diferentes fases do processo de produção para identificar e corrigir precocemente potenciais problemas.

Conclusão

A Shengen leva muito a sério o problema das rebarbas metálicas. A nossa abordagem para eliminar e gerir as rebarbas, desde a primeira fase de conceção até às verificações finais do controlo de qualidade, é minuciosa e meticulosa. As rebarbas são um problema pequeno mas significativo para a segurança, a estética e a funcionalidade dos nossos produtos. Também prejudicam a nossa eficiência e rentabilidade.

Precisa de um fabricante fiável de peças de chapa metálica? A Shengen é o sítio certo. Somos especializados em corte a laser de chapas metálicas, dobragem, acabamento de superfícies e soldadura de chapas metálicas. Contactar a Shengen Hoje e procure ajuda de profissionais!

FAQ:

Qual é o melhor método de rebarbação?

As técnicas de rebarbação podem ser diferentes, dependendo dos materiais, da complexidade e dos requisitos de um projeto. O acabamento vibratório é uma óptima forma de rebarbar peças grandes. A rebarbação eletroquímica é um método eficaz para rebarbar superfícies de difícil acesso. Concebemos os nossos produtos para serem eficientes e da mais alta qualidade.

Quais são as propriedades do material que afectam a formação de rebarbas e como é que as influenciam?

A estrutura do grão e as propriedades do material, como a dureza, a flexibilidade e o tamanho do grão, têm um impacto significativo na formação da rebarba. O alumínio, que é um material mais macio, tende a produzir rebarbas maiores que são mais flexíveis. Em contrapartida, o aço inoxidável e outros materiais mais complexos podem produzir rebarbas mais pequenas e mais rígidas.

A formação de rebarbas pode ser completamente evitada?

É difícil evitar completamente a formação de rebarbas durante os processos de fabrico e maquinagem de metais. A conceção cuidadosa, a otimização dos parâmetros de maquinagem e o equipamento e ferramentas adequados podem minimizá-las.

Que medidas de segurança devem ser tomadas em consideração ao rebarbar?

A rebarbação não é exceção. A segurança é o fator mais crítico em qualquer processo de fabrico, incluindo a rebarbação. É necessário equipamento de proteção individual para proteger os trabalhadores de detritos e arestas afiadas.

Qual é o impacto dos diferentes métodos de rebarbação no ambiente?

As técnicas de rebarbação podem ter uma vasta gama de impactos ambientais. A rebarbação por métodos mecânicos e manuais tem um impacto ambiental menor, enquanto as técnicas químicas e térmicas podem consumir muita energia ou envolver materiais perigosos.

Mais recursos:

Manual de rebarbação e acabamento de bordas - Fonte: Livros do Google

Tipos de rebarbas metálicas - Fonte: Deburr

Rebarbação eletroquímica (ECD) - Fonte: Extrudehone

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.