No atual cenário de fabrico e design em rápida evolução, os metais leves estão a liderar a onda de inovação. À medida que a tecnologia industrial continua a avançar, a redução do peso tornou-se um objetivo crucial em vários sectores. Da indústria aeroespacial ao fabrico automóvel, da eletrónica de consumo aos dispositivos médicos, a procura de materiais que combinem leveza e resistência continua a crescer.

Este guia abrangente explora as caraterísticas únicas, aplicações e benefícios do alumínio, titânio e magnésio, ajudando-o a compreender como estes materiais notáveis estão a moldar o futuro do fabrico e do design.

O que faz com que um metal seja "leve"?

O conceito de metais leves vai para além das simples medições de massa. Estes materiais representam um equilíbrio cuidadoso entre peso, resistência e aplicação prática no fabrico moderno. As suas caraterísticas definidoras moldam a forma como os engenheiros e os designers abordam o desenvolvimento de produtos.

Definição de metais leves

Os metais leves são materiais estruturais com densidades inferiores a 4,5 g/cm³, o que os torna significativamente mais leves do que o aço tradicional, que é de 7,85 g/cm³. Este limiar de definição resultou de décadas de investigação no domínio da ciência dos materiais e de aplicações industriais práticas.

Propriedades críticas dos metais leves

Para além da sua baixa densidade, estes metais brilham pelas suas notáveis caraterísticas materiais. Apresentam uma elevada resistência específica, o que significa que mantêm a integridade estrutural enquanto pesam menos do que as alternativas convencionais. A resistência à corrosão, a condutividade térmica e as propriedades eléctricas acrescentam camadas de funcionalidade.

O papel da densidade na classificação de metais leves

A densidade serve como a métrica fundamental para categorizar metais leves. Esta medida, calculada como massa por unidade de volume, determina quanto um material pesa em relação ao seu tamanho. A densidade mais baixa destes metais traduz-se diretamente na redução do peso dos componentes sem sacrificar o desempenho mecânico.

Tipos de metais leves

Cada categoria de metal leve traz vantagens distintas ao fabrico. As suas propriedades únicas permitem aos engenheiros ultrapassar os limites do fabrico moderno.

Ligas de alumínio

As ligas de alumínio combinam o alumínio com elementos como o cobre, o magnésio, o silício, o zinco e o manganês para melhorar as propriedades mecânicas e físicas. A liga 6061, que contém magnésio e silício, oferece uma excelente resistência à corrosão e uma força moderada.

Composição e propriedades:

As ligas de alumínio variam desde a série 1000 pura (99,95% Al) até combinações complexas como a série 7075 que contém zinco, magnésio e cobre. Estas ligas demonstram uma elevada relação força/peso, excelente resistência à corrosão e boa condutividade térmica.

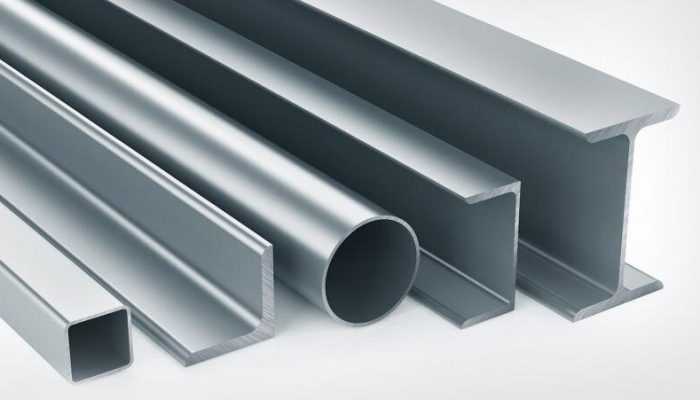

Formulários:

Estes metais versáteis são utilizados nas indústrias de arquitetura, aeroespacial, automóvel, eléctrica e de embalagens. As suas propriedades de resistência e leveza tornam-nos particularmente valiosos em estruturas de veículos, painéis de carroçaria e componentes de motores.

Ligas de titânio

As ligas de titânio demonstram uma resistência notável, sendo 45% mais leves do que os aços com baixo teor de carbono. A formulação mais comum, Ti6Al4V, contém 6% de alumínio e 4% de vanádio.

Características:

Estas ligas apresentam uma extraordinária resistência à corrosão e podem suportar temperaturas extremas. Mantêm a sua resistência à tração e tenacidade mesmo em condições severas, o que as torna ideais para aplicações exigentes.

Utilização na indústria:

O sector aeroespacial utiliza extensivamente ligas de titânio em estruturas de aviões, trens de aterragem e sistemas de propulsão. Graças à sua biocompatibilidade, as aplicações médicas incluem implantes ortopédicos e instrumentos cirúrgicos.

Ligas de magnésio

O magnésio é o metal estrutural mais leve, 33% mais leve que o alumínio e 75% mais leve que o aço. As ligas de magnésio mais comuns incluem combinações de alumínio, zinco e elementos de terras raras.

Propriedades principais:

Estas ligas oferecem uma elevada resistência específica, rigidez e fortes capacidades de absorção de impacto. A sua baixa densidade e elevada condutividade térmica tornam-nas excelentes escolhas para aplicações de peso crítico.

Aplicações industriais:

As ligas de magnésio são utilizadas em blocos de motores, caixas de transmissão e volantes na indústria automóvel. Na indústria aeroespacial, aparecem em estruturas de fuselagem, componentes de asas e acessórios interiores.

Desafios actuais:

Embora promissoras, as ligas de magnésio enfrentam limitações em aplicações de alta temperatura e, por vezes, requerem um processamento especializado devido à sua natureza reactiva. No entanto, a investigação em curso continua a melhorar o seu desempenho e a alargar as suas aplicações.

Como são processados os metais leves

Os métodos de processamento dos metais leves determinam as suas propriedades finais e os custos de fabrico. As técnicas avançadas permitem aos fabricantes criar geometrias complexas, mantendo a integridade do material.

Técnicas de fundição

A fundição de metais representa uma abordagem fundamental para moldar metais leves em componentes complexos. O processo envolve o derrame de metal fundido em moldes especialmente concebidos para criar peças precisas e complexas com propriedades específicas.

Fundição por cera perdida:

A fundição por cera perdida destaca-se na produção de componentes complexos e de alta precisão a partir de metais leves. Este método cria peças com excelente acabamento de superfície e tolerâncias apertadas, que são particularmente valiosas para aplicações aeroespaciais e automóveis. O processo permite geometrias internas complexas, mantendo a integridade estrutural.

Fundição injectada:

A fundição injetada é um método primário para produzir componentes metálicos leves, especialmente com alumínio. O processo envolve a injeção de metal fundido sob alta pressão em moldes permanentes, criando componentes com uma microestrutura de grão fino e maior resistência. Esta técnica é particularmente adequada para componentes de paredes finas e formas complexas.

Métodos de formação

A extrusão a quente tornou-se um método preferido para o processamento de alumínio, permitindo a produção de várias formas de secção transversal. As qualidades de alumínio da série 6000 funcionam excecionalmente bem com esta técnica, oferecendo um equilíbrio ótimo entre a facilidade de extrusão e a capacidade de obter secções finas.

Processamento termo-mecânico:

Esta técnica avançada combina o processamento térmico e de deformação para melhorar as propriedades do material. Permite um controlo preciso da temperatura, do tempo de moldagem e da deformação em cada fase de processamento, resultando num melhor desempenho dos componentes.

Técnicas avançadas de processamento

Fundição de paredes finas:

Esta técnica especializada funciona com vários metais leves, embora exija um controlo cuidadoso do fluxo do metal fundido e do tempo de solidificação.

Esta variante da fundição sob pressão tradicional produz peças com propriedades melhoradas e porosidade reduzida, o que é particularmente benéfico para os componentes de magnésio.

Os metais leves são submetidos a várias operações de conformação, incluindo dobragem, estiramento por pressão e dobragem por rolo. Estes processos ocorrem normalmente a temperaturas elevadas para melhorar a trabalhabilidade do metal.

Considerações ao escolher o melhor metal leve

A seleção de materiais pode ser decisiva para um projeto de fabrico. Os engenheiros têm de ponderar múltiplas variáveis quando selecionam metais leves para aplicações específicas.

Força e durabilidade

O titânio demonstra a maior resistência à tração (240-1.200 MPa) e uma resistência superior à fadiga em comparação com outros metais leves. O alumínio oferece níveis de resistência moderados (70-700 MPa), mantendo uma excelente durabilidade para aplicações quotidianas.

Considerações sobre peso

O magnésio é o metal estrutural mais leve, com uma densidade de 1,7-2,0 g/cm³, enquanto o alumínio mede 2,7 g/cm³ e o titânio 4,5 g/cm³. Estas densidades representam poupanças de peso significativas em comparação com o aço tradicional, que tem 7,8 g/cm³.

Resistência à corrosão

O titânio apresenta uma resistência excecional à corrosão, particularmente em ambientes agressivos e exposição a produtos químicos. O alumínio forma uma camada protetora de óxido que proporciona uma boa proteção contra a corrosão, tornando-o adequado para várias condições ambientais. O magnésio requer um tratamento adicional ou uma liga para aumentar a sua resistência à corrosão.

Fatores de Custo

Os custos dos materiais variam substancialmente entre os metais leves. O alumínio oferece normalmente a solução mais económica para muitas aplicações. O titânio tem preços mais elevados devido aos complexos requisitos de processamento e à disponibilidade limitada.

Maquinabilidade

O alumínio demonstra uma excelente maquinabilidade, permitindo um processamento eficiente com ferramentas convencionais. O titânio apresenta desafios de maquinação mais significativos, exigindo ferramentas especializadas e velocidades de corte mais lentas. As máquinas de magnésio funcionam bem, mas requerem uma análise cuidadosa das medidas de segurança devido à sua natureza reactiva.

Condutividade térmica e expansão

O alumínio é excelente em termos de condutividade térmica (150-237 W/m-K), o que o torna ideal para aplicações de transferência de calor. O titânio apresenta uma condutividade térmica inferior (6-23 W/m-K), mas oferece uma melhor estabilidade a temperaturas elevadas. As caraterísticas de expansão térmica afectam a estabilidade dimensional e devem corresponder aos requisitos da aplicação.

Qual é o melhor metal leve?

A escolha óptima depende dos requisitos específicos da aplicação, com cada metal leve a oferecer vantagens distintas. A escolha final depende normalmente de:

| Metal | Vantagem chave | Limitação principal |

|---|---|---|

| Titânio | Resistência mais elevada | Mais caro |

| Alumínio | Custo-beneficio | Menor força |

| Magnésio | O peso mais leve | Requer um manuseamento especial |

Para a maioria das aplicações comerciais, o alumínio proporciona o equilíbrio ideal entre propriedades e custo. No entanto, independentemente do preço, o titânio continua a ser a primeira escolha quando é necessário um desempenho máximo.

Conclusão

A seleção do metal leve ideal depende do equilíbrio entre os requisitos específicos e as restrições práticas. O alumínio oferece versatilidade e rentabilidade, o titânio proporciona uma resistência inigualável e o magnésio permite uma redução extrema do peso. Cada metal traz benefícios únicos para diferentes aplicações.

Pronto para melhorar o seu próximo projeto com metais leves? Contactar a nossa equipa de engenharia hoje para discutir os seus requisitos e descobrir como podemos ajudar a otimizar o seu processo de fabrico. A nossa década de experiência no fabrico de metais garante-lhe uma orientação especializada desde o protótipo até à produção.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.