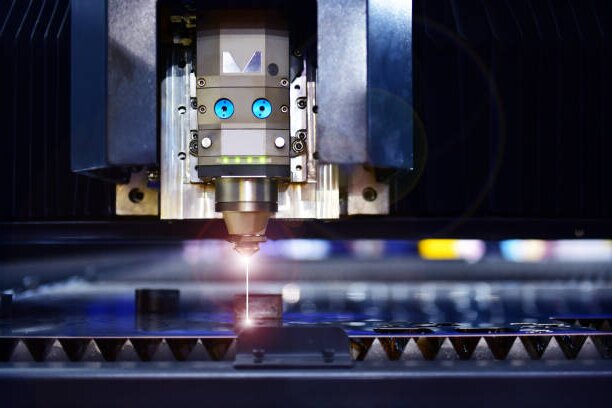

Para obter precisão e eficiência no corte a laser, são necessários os parâmetros corretos. Quando as definições se desviam, mesmo as melhores máquinas podem produzir peças defeituosas. Conicidade, rebarbas, impurezas, corte largo e tonalidade de calor são sinais comuns de que os parâmetros estão desajustados. As principais causas são geralmente alterações na potência, velocidade, foco ou fluxo de gás.

A boa notícia é que isso pode ser resolvido. Seguindo um processo simples e passo-a-passo, a sua configuração pode voltar ao intervalo ideal. Pequenos ajustes nos parâmetros de corte a laser podem fazer uma grande diferença. O equilíbrio correto proporciona cortes mais limpos, menos desperdício e maior produtividade.

O que significam os parâmetros de corte a laser?

Os parâmetros de corte a laser são as definições ajustáveis numa máquina laser. Estes incluem a potência do laser, a velocidade de corte, a posição de focagem, o tipo de gás de assistência, a pressão do gás e a distância do bocal. Cada um deles afecta a forma como o laser derrete, queima ou vaporiza o material. As definições corretas dependem do tipo de material, da espessura e da qualidade da aresta pretendida.

Por que as configurações de parâmetros adequadas são importantes para a qualidade e a produtividade?

As definições corretas dos parâmetros ajudam a obter cortes limpos e precisos, reduzindo o desperdício. Minimizam rebarbasA regulação correta também permite um corte mais rápido e com menores custos operacionais. Ajustes corretos também permitem um corte mais rápido e custos operacionais mais baixos. Em contrapartida, as más afinações conduzem a defeitos, a uma produção lenta e a uma vida útil mais curta da ferramenta. Uma configuração estável e bem afinada garante uma melhor eficiência e resultados consistentes.

Principais factores que influenciam o corte a laser

Os resultados do corte a laser dependem de três elementos-chave. Cada um deles afecta o resultado dos seus cortes. Vamos examiná-los de perto.

Tipo de material e espessura

O material e a espessura determinam a quantidade de calor que é necessário aplicar. Uma chapa grossa requer uma potência mais elevada e uma velocidade mais lenta, enquanto uma chapa fina funciona melhor com uma potência mais baixa e uma velocidade mais rápida.

O aço carbono absorve bem o laser e corta rapidamente com oxigénio. O aço inoxidável funciona melhor com nitrogénio se pretender arestas brilhantes e sem rebarbas. O alumínio reflecte mais, pelo que é necessário um foco apertado, uma ótica limpa e um maior fluxo de gás de assistência. O cobre e o latão reflectem ainda mais. Os lasers de fibra são a melhor escolha, mas deve sempre testar cuidadosamente.

À medida que a espessura aumenta, utilize mais potência, um bocal maior e uma pressão de gás mais elevada. Diminua a velocidade para manter um corte estável e evitar a formação de impurezas. Utilize um ponto mais pequeno, um afastamento curto e uma pressão mais leve para material fino, de modo a evitar a fusão posterior.

Tipo de fonte de laser e potência de saída

A fonte de laser afecta a forma como o material absorve a energia do feixe. Lasers de fibra lidam bem com a maioria dos metais e trabalham rapidamente em calibres finos a médios. Lasers de CO₂ podem cortar metais e não metais, mas são menos eficientes em ligas reflectoras. Os lasers de disco têm um desempenho muito semelhante ao dos lasers de fibra, oferecendo uma elevada qualidade de feixe.

A potência controla a velocidade e a espessura máxima. Uma potência mais elevada permite-lhe cortar chapas mais grossas e utilizar bicos mais largos. Uma potência mais baixa é melhor para chapas finas e detalhes finos. Para microdetalhes ou peças sensíveis ao calor, reduza a potência e utilize um foco mais apertado. O modo de onda contínua com ajustes de velocidade é a configuração mais comum para o corte geral.

Método de corte

O gás auxiliar e a sua ação química definem o modo de corte. O corte com oxigénio adiciona calor através de uma reação, o que acelera o corte do aço-carbono, mas deixa uma camada de óxido na aresta. O corte com nitrogénio é um processo de fusão. Produz arestas limpas e brilhantes em aço inoxidável e alumínio com um pós-processamento mínimo.

O corte a ar comprimido utiliza ar comprimido e é mais barato do que outros métodos de corte para aço macio, aço inoxidável e alumínio. As arestas podem apresentar alguma tonalidade ou pequenas rebarbas, o que o torna adequado para peças que serão pintadas ou maquinadas posteriormente. Escolha o método de corte que corresponde ao seu requisitos de acabamentoorçamento e velocidade de produção.

Principais parâmetros de corte a laser

A obtenção de cortes precisos requer o equilíbrio de várias definições. Estes parâmetros trabalham em conjunto para determinar a qualidade e a velocidade de corte.

Potência laser

A potência do laser é a saída de energia da máquina, medida em watts. Controla a rapidez com que o laser funde ou vaporiza o material. Uma potência demasiado baixa pode deixar os cortes incompletos e provocar a acumulação de escórias. Demasiada potência pode queimar as arestas, alargar o corte e sobreaquecer a chapa fina.

Adapte a potência ao material e à sua espessura. Por exemplo, o aço inoxidável de 1 mm pode ser cortado de forma limpa com cerca de 800-1000 W com nitrogénio. Em contrapartida, o aço carbono de 6 mm pode necessitar de cerca de 3000 W com oxigénio. Comece com definições de base comprovadas e, em seguida, faça o ajuste fino para obter a qualidade e a velocidade da aresta.

Velocidade de corte

A velocidade de corte é a rapidez com que a cabeça do laser se desloca ao longo do trajeto programado. Se a velocidade for demasiado elevada, o feixe pode não cortar. Se for demasiado lenta, as arestas podem sobreaquecer e perder o seu acabamento limpo.

Os materiais mais espessos necessitam de velocidades mais lentas para uma penetração completa, enquanto uma folha fina pode funcionar mais rapidamente para limitar a acumulação de calor. A velocidade e a potência devem trabalhar em conjunto - ajustar uma significa frequentemente alterar a outra. Observe a poça de fusão e a linha de escória para determinar a velocidade correta.

Posição de foco

A posição de focagem é onde o ponto mais pequeno do feixe atinge a peça de trabalho. O foco correto mantém o corte estreito e a borda lisa.

Defina o foco na superfície ou ligeiramente acima dela para uma chapa fina para melhorar a precisão e a velocidade. Para uma chapa espessa, coloque-o ligeiramente abaixo da superfície superior para que o feixe possa atingir uma maior profundidade. Uma focagem incorrecta pode causar afunilamento, rebarbas ou cortes incompletos. Verifique sempre a focagem depois de mudar de lentes, materiais ou bocais.

Tipo e pressão do gás de assistência

O gás de assistência ajuda a limpar o metal fundido da fenda de corte e protege a área de corte. Também altera a forma como o laser interage com o material.

O oxigénio reage com o aço-carbono, adicionando calor extra. Isto aumenta a velocidade de corte mas deixa uma camada de óxido na aresta. O nitrogénio é um escudo inerte, produzindo arestas brilhantes e sem óxido em aço inoxidável e alumínio. O ar é a opção mais económica para o corte geral, mas pode deixar uma ligeira oxidação ou pequenas rebarbas.

A pressão do gás deve ser suficientemente elevada para soprar o metal fundido, mas não tão elevada que arrefeça o corte ou alargue o corte. Uma chapa espessa necessita normalmente de uma pressão mais elevada e de bicos maiores. Uma chapa fina funciona melhor com uma pressão mais baixa para manter os bordos lisos.

Frequência de impulsos (para lasers pulsados)

A frequência de impulsos é a frequência com que o laser dispara por segundo no modo de impulsos. As frequências mais baixas fornecem maior energia por impulso, o que ajuda a cortar metais espessos ou reflectores. As frequências mais elevadas produzem arestas mais suaves em materiais finos.

A frequência deve ser ajustada em conjunto com a duração do impulso. O equilíbrio correto mantém o corte contínuo e evita o sobreaquecimento. Uma frequência demasiado elevada pode queimar os bordos. Uma frequência demasiado baixa pode deixar estrias visíveis ou cortes incompletos.

Tamanho da mancha

O tamanho do ponto é o diâmetro do feixe laser no ponto em que atinge a peça de trabalho. Um ponto mais pequeno proporciona uma maior densidade de energia, ideal para caraterísticas finas e materiais finos. Um ponto maior espalha a energia por uma área mais vasta, o que é útil para cortes mais espessos ou perfurações mais rápidas.

O tamanho do ponto é controlado pela escolha da objetiva e pela distância focal. As distâncias focais mais curtas criam pontos mais pequenos para trabalhos de precisão, enquanto as distâncias focais mais longas mantêm a profundidade de focagem maior, o que ajuda ao cortar uma placa mais espessa.

Modo e qualidade do feixe (valor M²)

O modo e a qualidade do feixe descrevem o grau de focagem do feixe. Um valor M² mais baixo, próximo de 1, significa que o feixe é focado com precisão para cortes estreitos e limpos. Um valor M² mais elevado produz um ponto de focagem mais largo, o que pode reduzir a qualidade das arestas e a velocidade de corte.

Os lasers de fibra têm geralmente uma melhor qualidade de feixe do que os lasers de CO₂, permitindo um corte mais rápido e detalhes mais finos. A verificação da qualidade do feixe deve fazer parte da resolução de problemas se o desempenho do corte mudar subitamente.

Otimização avançada de parâmetros

O ajuste fino para além das definições básicas pode melhorar a qualidade do corte e tornar a produção mais consistente. Estes ajustes centram-se no acabamento das arestas, na precisão das peças e no desempenho estável a longo prazo.

Largura do berço e suas implicações

A largura do corte é o espaço deixado no material após o corte. Um corte estreito permite um encaixe mais apertado das peças, o que poupa material. Um corte largo pode afetar o ajuste da peça e levar a mais desperdício.

O tamanho do corte muda com a potência, a velocidade, o foco e a pressão do gás. Uma potência mais elevada ou uma velocidade mais lenta podem tornar o corte mais largo. Um tamanho de ponto mais pequeno e uma focagem adequada ajudam a mantê-lo estreito. Verifique sempre o corte quando mudar de material ou de espessura para que os seus programas se mantenham exactos.

Seleção do bocal e distância de afastamento

O tamanho do bocal controla o fluxo de gás e a pressão no corte. Os bicos maiores funcionam bem para materiais mais espessos, mas podem alargar o corte. Os bicos mais pequenos proporcionam uma melhor precisão numa folha fina.

A distância de afastamento é o espaço entre a ponta do bico e a peça de trabalho. Se for demasiado grande, o fluxo de gás perde eficiência e pode causar escórias. Se for demasiado pequena, o bico pode ser danificado ou o fluxo de gás pode tornar-se instável. Um intervalo de cerca de 0,8-1,2 mm é suficiente para a maioria dos trabalhos.

Minimização da zona afetada pelo calor (HAZ)

A zona afetada pelo calor é o local onde a estrutura do material se altera devido ao calor. Uma pequena ZTA mantém a resistência do material e reduz a necessidade de acabamento adicional.

Para reduzir a HAZ, utilize a potência mais baixa que ainda corta, defina a velocidade para evitar o sobreaquecimento e utilize gás de assistência de elevada pureza. Manter o foco nítido e a ótica limpa garante que a energia é aplicada apenas onde é necessária.

Por que o comprimento de onda do laser é importante no corte?

O comprimento de onda do laser controla a forma como um material absorve a energia do feixe. Os metais que reflectem fortemente num comprimento de onda específico são mais difíceis de cortar.

Os lasers de CO₂ emitem a cerca de 10,6 μm. Este comprimento de onda funciona bem para não metais e aço macio, mas é menos eficaz em metais reflectores como o alumínio ou o cobre.

Os lasers de fibra emitem a cerca de 1,06 μm. A maioria dos metais, incluindo o aço inoxidável, o alumínio e o latão, absorve este comprimento de onda mais curto de forma mais eficiente. Uma melhor absorção permite um corte mais rápido, menor consumo de energia e arestas mais limpas.

A escolha do comprimento de onda correto para o seu material ajuda a manter uma qualidade consistente e reduz o desperdício de energia.

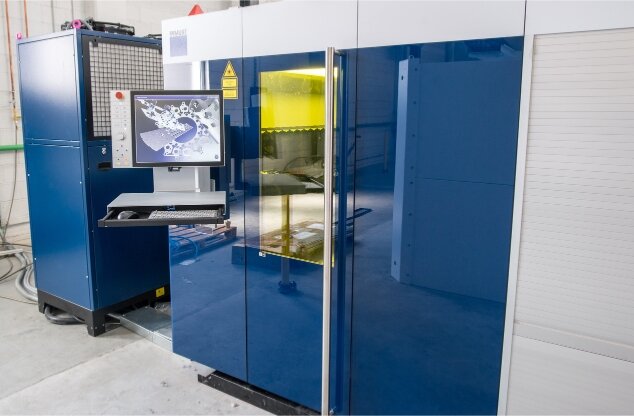

Soluções de arrefecimento para um corte a laser eficiente

Um arrefecimento estável mantém a qualidade do feixe, a ótica e a potência consistentes. Uma boa refrigeração também protege a fonte de laser, reduz o tempo de inatividade e evita defeitos nas extremidades.

Tipo de chiller: Refrigerado a ar vs. Refrigerado a água

Escolha um refrigerador que corresponda à potência do seu laser. As unidades arrefecidas a ar são fáceis de instalar e adaptam-se a espaços mais pequenos. As unidades arrefecidas a água removem o calor de forma mais eficaz para sistemas de alta potência. Siga as recomendações de capacidade de refrigeração do fabricante, com alguma margem de segurança.

Temperatura e estabilidade do ponto de ajuste

Manter a temperatura do líquido de arrefecimento em cerca de 22-24 °C, exceto se o laser exigir o contrário. Manter a estabilidade dentro de ±0,5 °C. Um controlo rigoroso ajuda a manter o comprimento de onda, a focagem e a velocidade de corte estáveis.

Qualidade e filtragem do líquido de refrigeração

Utilizar água desionizada com o inibidor de corrosão recomendado. Mantenha a condutividade da água dentro dos limites do fabricante. Substituir os filtros de acordo com o calendário para evitar algas, incrustações e partículas metálicas. Lavar e reabastecer o sistema em intervalos planeados.

Conclusão

Os parâmetros de corte a laser controlam a qualidade, a velocidade e o custo do corte. A potência, a velocidade, o foco, o tipo de gás, a pressão e o tamanho do ponto definem os resultados. As definições corretas correspondem ao tipo de material, espessura e requisitos de acabamento. O ajuste fino dos parâmetros melhora a qualidade das arestas, reduz o desperdício e torna a produção mais consistente.

Se precisar de aconselhamento especializado ou de serviços de corte de precisão com parâmetros optimizados para o seu projeto, contacte-nos hoje para discutir as suas necessidades e obter uma solução à medida.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.