A precisão não pára quando uma peça sai da máquina. As peças que se encaixavam perfeitamente antes do revestimento podem, de repente, parecer demasiado apertadas, demasiado soltas ou ligeiramente desalinhadas quando o acabamento é aplicado. Os revestimentos, como a galvanização, a pintura a pó e a anodização, protegem o metal e melhoram o seu aspeto, mas também acrescentam espessura - por vezes mais do que o esperado.

Mesmo alguns microns podem fazer uma diferença significativa quando as tolerâncias são apertadas. Essa camada extra pode afetar a forma como as peças se encaixam ou se movem em conjunto. Por este motivo, a precisão dimensional após o revestimento necessita do mesmo nível de cuidado que a maquinagem ou a conformação. Neste artigo, veremos como os revestimentos alteram as dimensões finais e o que pode fazer para manter cada peça precisa do início ao fim.

O que é a precisão dimensional?

A exatidão dimensional refere-se ao grau em que uma peça acabada corresponde ao tamanho e forma pretendidos. Indica se os processos de fabrico e acabamento mantiveram a precisão da peça em relação ao projeto. Cada passo - corte, dobragem, soldadura ou revestimento - pode alterar ligeiramente o tamanho de uma peça. Os engenheiros gerem estas alterações através de tolerâncias definidas e verificações de medição precisas. O objetivo é manter cada peça o mais próximo possível do desenho, garantindo que se encaixa e funciona corretamente.

As tolerâncias definem o intervalo dentro do qual uma dimensão pode variar em relação ao seu valor de projeto. Por exemplo, uma tolerância de ±0,1 mm significa que a peça pode ser 0,1 mm maior ou menor do que o tamanho pretendido. Estes limites dependem do material, do método de fabrico e da utilização pretendida para a peça. Após o revestimento, ferramentas como micrómetros e máquinas de medição por coordenadas (CMMs) ajudam a confirmar que a peça se mantém dentro da tolerância.

As normas da indústria apoiam este processo. A norma ISO 2768 define classes de tolerância gerais, enquanto a norma ASME Y14.5 define regras para o dimensionamento geométrico e a tolerância (GD&T). Ao seguir estas normas, os fabricantes podem garantir que as peças revestidas atingem o mesmo nível de precisão, independentemente do local onde são produzidas.

Tipos de revestimentos utilizados no fabrico de metais

Os diferentes revestimentos servem diferentes objectivos - proteger o metal, melhorar o seu aspeto ou evitar a corrosão. Cada revestimento acrescenta uma camada mensurável à superfície, que pode alterar o tamanho final da peça.

Galvanoplastia e Electro-revestimento

Galvanoplastia adiciona uma fina camada de metal à superfície utilizando uma corrente eléctrica numa solução química. Os materiais mais comuns incluem o níquel, o zinco e o crómio. A espessura do revestimento varia normalmente entre 5 e 25 microns, dependendo do tempo de revestimento, da tensão e da composição da solução. Esta camada extra acumula-se uniformemente em toda a superfície, aumentando ligeiramente o tamanho da peça.

Electro-revestimento, também conhecido como e-coatingO sistema de acabamento de superfície, que funciona de forma semelhante, utiliza materiais orgânicos, como o epóxi. Proporciona um acabamento uniforme em formas complexas, embora as alterações dimensionais tenham de ser incluídas no planeamento do projeto.

Revestimento em pó

Revestimento em pó aplica pó seco à superfície através de uma carga eletrostática e, em seguida, cura-o sob ação do calor para formar um acabamento duro e liso. A espessura final do revestimento varia normalmente entre 50 e 150 microns. Embora a camada seja geralmente uniforme, os cantos e as arestas podem ficar ligeiramente mais espessos.

Durante a cura, o calor elevado pode causar ligeiras distorções, especialmente em chapas finas ou peças delicadas. Estas pequenas alterações podem parecer insignificantes, mas podem ter impacto na forma como as peças se encaixam ou na estanquicidade de uma montagem.

Anodização

Anodização altera a superfície do alumínio, formando uma camada de óxido controlada através de um processo eletrolítico. Não adiciona um novo material, mas converte parte da própria superfície metálica. A camada cresce tanto para dentro como para fora - cerca de metade em cada direção.

Por exemplo, uma camada anodizada de 10 mícrones aumenta a dimensão total em aproximadamente 5 mícrones em cada lado. Embora esta alteração seja pequena, não deixa de ser importante em montagens de alta precisão. A anodização aumenta a resistência à corrosão, a resistência ao desgaste e as opções de cor, mas requer um planeamento dimensional cuidadoso.

Pintura e revestimento húmido

O revestimento húmido aplica tinta líquida utilizando um método de pulverização, pincel ou imersão. Após a secagem, a espessura do revestimento varia normalmente entre 25 e 75 microns. Uma vez que a aplicação depende da perícia do operador e da espessura da tinta, pode variar ao longo da superfície.

À medida que o solvente se evapora durante a secagem, pode ocorrer um ligeiro encolhimento. Embora estas alterações sejam pequenas, os revestimentos húmidos são geralmente menos consistentes do que os revestimentos em pó, o que pode criar pequenas variações dimensionais em peças precisas.

Revestimentos de conversão

Revestimentos de conversão - tais como cromato, fosfato, ou óxido preto - formam camadas químicas frágeis, normalmente com menos de 2 microns de espessura. Melhoram a resistência à corrosão e proporcionam uma base superior para pintura ou revestimento, mantendo alterações dimensionais mínimas.

Uma vez que reagem quimicamente com a superfície, em vez de se desenvolverem por cima, os revestimentos de conversão são ideais para peças que exigem tolerâncias apertadas. São frequentemente utilizados antes de outros revestimentos ou como um acabamento autónomo para um impacto dimensional mínimo.

Como os revestimentos afectam a precisão dimensional?

Os revestimentos fazem mais do que proteger o metal - também alteram o tamanho e a forma da superfície da peça. Factores como a espessura do revestimento, o calor durante a cura e a acumulação irregular podem ter impacto na precisão.

Espessura do revestimento e acumulação

Cada revestimento acrescenta uma camada mensurável à superfície. Quando aplicado uniformemente, aumenta todas as dimensões exteriores em duas vezes a espessura do revestimento, com uma camada em cada lado. Por exemplo, um revestimento de 20 mícrones acrescenta cerca de 40 mícrones a um diâmetro.

Esta acumulação pode causar problemas em ajustes apertados, montagens de prensas ou peças de encaixe. Roscas, orifícios e componentes deslizantes são especialmente sensíveis, uma vez que mesmo pequenas alterações podem levar a encravamentos ou perda de folga. Para evitar isto, os engenheiros ajustam frequentemente as dimensões do pré-revestimento de modo a que, após o acabamento, a peça continue a cumprir o seu ajuste e função pretendidos.

Distorção por calor e cura

Alguns revestimentos necessitam de calor elevado para curar, como os revestimentos em pó ou as tintas cozidas. Quando o metal é aquecido, expande-se. As secções finas ou as grandes áreas planas podem deformar-se ligeiramente e, quando arrefecidas, podem reter um pouco dessa distorção.

A quantidade de alteração depende do tipo de metal, da espessura da chapa e da forma da peça. Os conjuntos soldados ou de grandes dimensões têm maior probabilidade de se deslocarem do que as peças pequenas e sólidas. Para controlar este fenómeno, os fabricantes utilizam uma fixação adequada, gerem cuidadosamente a temperatura do forno e monitorizam as taxas de arrefecimento para reduzir a distorção relacionada com o calor.

Deposição irregular

Nenhum revestimento se espalha de forma perfeitamente uniforme. Os cantos, arestas, orifícios e reentrâncias profundas recebem frequentemente espessuras de revestimento diferentes das superfícies planas. Esta variação pode alterar ligeiramente as dimensões e o acabamento da superfície.

Por exemplo, o revestimento em pó tende a acumular-se mais em arestas vivas, enquanto a galvanoplastia pode diluir-se em áreas recuadas onde a corrente eléctrica é mais fraca. Estas irregularidades podem afetar a forma como as peças se encaixam ou a suavidade do seu funcionamento. A máscara de áreas críticas, o ajuste da orientação das peças e a afinação das definições do processo ajudam a obter um revestimento mais consistente e um melhor controlo dimensional.

Medição e inspeção após o revestimento

A medição exacta das peças revestidas é crucial para verificar se estas ainda cumprem as tolerâncias do projeto. Uma inspeção cuidadosa garante que o processo de revestimento não afecta a função, o ajuste ou a qualidade de montagem da peça.

Medições pré-revestimento e pós-revestimento

As medições antes do revestimento fornecem um ponto de referência. Os engenheiros utilizam esta linha de base para comparar com os resultados pós-revestimento e determinar em que medida o revestimento alterou a dimensão.

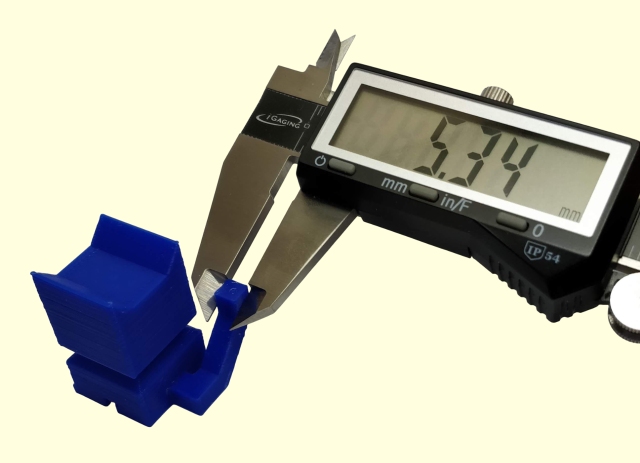

Antes do revestimento, as dimensões críticas são medidas utilizando ferramentas como paquímetros, micrómetros ou máquinas de medição por coordenadas (CMMs). Após o revestimento, os mesmos pontos são verificados novamente para verificar se alguma acumulação, distorção térmica ou cobertura irregular causou desvios.

Para aplicações de precisão, a espessura do revestimento é muitas vezes medida separadamente utilizando ferramentas especializadas, tais como medidores de espessura ou instrumentos de indução magnética. Estas leituras ajudam a garantir que cada camada permanece dentro do intervalo necessário e que as peças finais permanecem dentro dos limites de tolerância.

Ferramentas de medição sem contacto

As ferramentas de medição sem contacto são frequentemente utilizadas após o revestimento porque evitam riscos ou marcas de pressão na superfície. Os scanners laser, os profilómetros ópticos e as CMMs com sondas sem contacto recolhem dados precisos sobre a superfície sem tocar na peça.

Os scanners a laser podem mapear geometrias complexas e apresentar imagens com códigos de cores das alterações dimensionais após o revestimento. Os sistemas ópticos podem detetar até alguns micrómetros de acumulação irregular. Ao utilizar estas ferramentas avançadas, os engenheiros obtêm uma compreensão mais clara da forma como os revestimentos afectam as dimensões finais e podem manter uma precisão consistente em todas as séries de produção.

Gestão de alterações dimensionais no projeto

As alterações dimensionais causadas pelos revestimentos podem ser geridas eficazmente quando planeadas. Ao ter em conta estes efeitos durante a conceção e a produção, os engenheiros podem evitar o retrabalho, os maus ajustes e os problemas de montagem posteriores.

Compensação da conceção

Os engenheiros ajustam frequentemente os modelos CAD para compensar a espessura de revestimento prevista. Reduzem as superfícies externas ou aumentam os orifícios para equilibrar a camada adicionada. Por exemplo, se estiver planeado um revestimento de 20 mícrones, o designer pode reduzir essa superfície em 20 mícrones por lado antes do fabrico.

Este método assegura que a peça final revestida permanece dentro da tolerância desejada. Muitos programas CAD também incluem funções de "offset surface" ou "coating allowance" que simplificam este ajuste. A coordenação prévia entre as equipas de conceção, fabrico e revestimento assegura que estas tolerâncias reflectem o comportamento real do revestimento.

Controlo de Processos e Calibração

Resultados consistentes de revestimento são alcançados através de processos estáveis e repetíveis. Os operadores têm de gerir cuidadosamente variáveis como a concentração do banho, a distância de pulverização, a tensão, a temperatura e o tempo de cura para garantir resultados óptimos. Mesmo pequenas alterações podem afetar a espessura do revestimento.

A calibração de rotina do equipamento de revestimento, como pistolas de pulverização, banhos de revestimento ou fornos, garante uma espessura de película consistente. O controlo do ambiente, incluindo a temperatura e a humidade, também ajuda a manter resultados uniformes, especialmente para revestimentos em pó e húmidos. Condições bem controladas minimizam a variação e garantem uma qualidade consistente de lote para lote.

Ajustes de ajuste e montagem

Os ajustes mecânicos devem ter em conta os revestimentos, especialmente em montagens com tolerâncias apertadas. Os engenheiros podem conceber ajustes ligeiramente mais soltos ou aplicar máscaras para proteger áreas críticas, como roscas, veios ou assentos de rolamentos.

Nalguns casos, as peças são revestidas primeiro e depois maquinadas no acabamento ou escareadas para restaurar a precisão. Este método de "maquinação pós-revestimento" permite que as peças atinjam tolerâncias exactas, mantendo as camadas de proteção onde necessário. Uma comunicação clara entre as equipas de revestimento e de montagem garante que cada passo apoia os mesmos objectivos dimensionais.

Interações entre materiais e revestimentos

Os diferentes metais reagem de formas únicas aos revestimentos. A sua energia de superfície, química e dureza influenciam a forma como o revestimento se liga e o quanto afecta as dimensões gerais. A compreensão destas interações permite aos engenheiros selecionar o método de revestimento mais adequado para cada material.

Respostas diferentes ao substrato

O aço, o alumínio e o cobre apresentam comportamentos diferentes sob as mesmas condições de revestimento. O aço lida bem com o calor e com o revestimento, tornando-o adequado para revestimentos mais espessos, como o zinco ou o níquel, sem distorção significativa. O alumínio, por outro lado, é mais sensível ao calor. Em processos como o revestimento em pó ou a anodização, o alumínio pode expandir-se mais rapidamente, causando uma ligeira alteração na sua forma ou tamanho.

O cobre conduz calor e eletricidade de forma eficiente. Os revestimentos como o níquel ou o estanho aderem bem ao cobre, mas podem tornar-se irregulares se o processo não for rigorosamente controlado. A dureza do metal também desempenha um papel importante. Os metais mais macios podem permitir que parte do revestimento se afunde na superfície, enquanto os metais mais duros fazem com que o revestimento se acumule mais. Devido a estas diferenças, os parâmetros de revestimento devem ser ajustados para se adequarem ao material específico.

Compensação entre adesão e espessura

Existe frequentemente um equilíbrio entre a força de aderência e a espessura do revestimento. Uma adesão mais forte requer normalmente camadas mais espessas ou processos mais intensos. Por exemplo, tempos de galvanoplastia mais longos ou níveis de corrente mais elevados melhoram a aderência, mas também aumentam a espessura total.

Os revestimentos mais espessos oferecem uma melhor resistência à corrosão, mas podem fazer com que a peça exceda o seu intervalo de tolerância. Para encontrar o equilíbrio correto, os engenheiros testam amostras revestidas para medir a força de adesão e a alteração dimensional. Ao ajustar o tempo do processo, a densidade da corrente ou a preparação da superfície, podem obter revestimentos duradouros que se mantêm dentro dos limites de precisão.

Pretende manter as suas peças revestidas dentro de tolerâncias apertadas? Na Shengen, especializamo-nos no fabrico de chapas metálicas de precisão com processos de revestimento que mantêm a precisão ao mesmo tempo que proporcionam uma forte proteção. Carregue os seus ficheiros CAD ou contacte a nossa equipa agora para obter um orçamento personalizado e feedback especializado sobre as suas peças revestidas.

FAQs

Como é que calculo a tolerância da espessura do revestimento?

Para calcular a tolerância da espessura do revestimento, comece por medir a acumulação média do revestimento e compare-a com a tolerância do projeto. Por exemplo, se um revestimento acrescenta 20 mícrones por lado e a sua tolerância é de ±10 mícrones, o processo deve manter-se dentro desse limite.

Qual é o revestimento que tem menos impacto nas dimensões da peça?

Os revestimentos de conversão, como o cromato ou o fosfato, têm o efeito menos negligenciável no tamanho da peça. Estes revestimentos formam camadas químicas frágeis - normalmente com menos de 2 microns de espessura. Melhoram a resistência à corrosão e a aderência da tinta, minimizando as alterações dimensionais.

Os revestimentos podem ser aplicados seletivamente para evitar alterações dimensionais?

Sim. As técnicas de mascaramento podem impedir a aplicação de revestimentos em áreas específicas que devem permanecer sem revestimento. As roscas, orifícios ou superfícies apertadas podem ser cobertas com tampões, fitas ou protecções personalizadas durante o processo. Isto permite que o resto da peça receba proteção, mantendo a precisão dimensional das áreas críticas.

Como é que se pode evitar a distorção dimensional durante a cura?

A distorção pode ser minimizada através de um controlo cuidadoso da temperatura e da fixação. Evitar o aquecimento ou arrefecimento rápido, que pode causar uma expansão ou deformação irregular. Apoiar as peças uniformemente dentro do forno para manter a forma. Quando possível, escolha revestimentos que curem a temperaturas mais baixas para reduzir o stress térmico em peças finas ou complexas.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.