A soldadura de chapas metálicas combina precisão, perícia e técnica adequada. Muitos fabricantes debatem-se com deformações, fraca penetração e juntas fracas - problemas que custam tempo e dinheiro. Com a abordagem correta, estes desafios tornam-se geríveis, conduzindo sempre a soldaduras fortes e limpas.

Este guia abrange tudo, desde práticas básicas a técnicas avançadas, ajudando tanto os soldadores principiantes como os experientes a melhorar as suas competências. Quer esteja a trabalhar num protótipo ou a gerir séries de produção, estes conhecimentos irão melhorar as suas capacidades de soldadura.

O que é a soldadura de chapas metálicas?

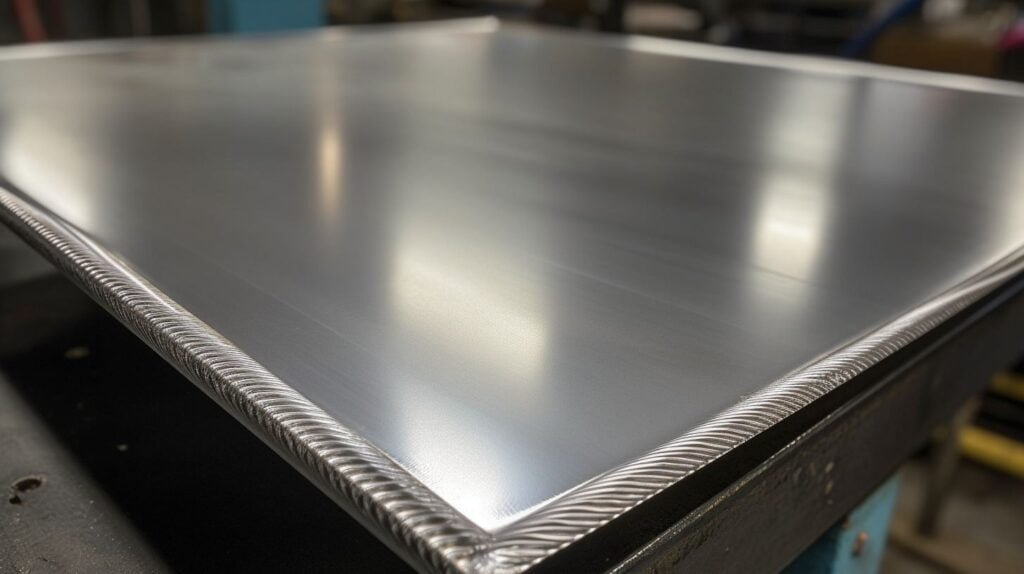

A soldadura de chapas metálicas é o processo de união de duas ou mais chapas metálicas finas através da aplicação de calor, pressão ou ambos. As superfícies metálicas são aquecidas até ao seu ponto de fusão e pode ser utilizado um material de enchimento para criar uma ligação forte e duradoura.

Esta técnica é amplamente utilizada em indústrias como a automóvel, a aeroespacial e a da construção para criar ligações duradouras e permanentes. Os métodos comuns incluem a soldadura TIG, MIG e por pontos, cada um adaptado a materiais e aplicações específicos.

Porque é que a soldadura de chapa metálica é importante?

A soldadura de chapas metálicas assegura ligações estruturais fortes que podem resistir a esforços mecânicos e a factores ambientais. Apoia uma produção eficiente, reduzindo conjunto tempo e custos, mantendo ao mesmo tempo resultados de alta qualidade.

Tipos de soldadura para chapas metálicas

A escolha do método de soldadura correto é crucial para obter soldaduras fortes e limpas em chapas metálicas. Vamos explorar em pormenor as vantagens únicas, as limitações e as aplicações de cada técnica.

Soldadura MIG para chapas metálicas

Soldadura MIG é um dos processos mais utilizados no fabrico de chapas metálicas. O processo utiliza um fio alimentado através de uma pistola enquanto o gás de proteção protege o banho de soldadura da contaminação.

Vantagens da soldagem MIG

A soldadura MIG é excelente para produzir soldaduras rápidas e limpas em chapas metálicas. A alimentação contínua do fio cria cordões suaves, mantendo uma profundidade de penetração consistente.

O processo requer menos competências do operador em comparação com a soldadura TIG. Uma máquina de soldar MIG devidamente configurada pode ajudar até os soldadores mais novos a obter bons resultados em projectos de chapa metálica.

Desvantagens da soldadura MIG

O principal inconveniente da soldadura MIG reside na sua sensibilidade às condições exteriores. O vento pode levar o gás de proteção, provocando uma má qualidade da soldadura e porosidade.

Os custos do equipamento são mais elevados do que os das configurações de soldadura por varão. O mecanismo de alimentação do fio necessita de manutenção regular para evitar problemas de alimentação do fio que podem interromper a produção.

Soldadura TIG para chapas metálicas

Soldagem TIG representa o padrão de ouro para trabalhos em chapa de precisão. O processo utiliza um elétrodo de tungsténio para criar um arco enquanto o soldador introduz manualmente a vareta de enchimento na poça de fusão.

Principais vantagens da soldadura TIG

A soldadura TIG proporciona um controlo inigualável sobre a entrada de calor e a formação do banho de soldadura. Este controlo preciso evita deformações e queimaduras em materiais finos.

O processo cria soldaduras limpas e atractivas que, muitas vezes, não necessitam de qualquer trabalho de acabamento. Para soldaduras visíveis em produtos arquitectónicos ou de alta qualidade, a soldadura TIG proporciona resultados estéticos superiores.

Soldadura por vareta para chapas metálicas

Soldagem manual utiliza um elétrodo revestido de fluxo para criar a soldadura. Embora não seja o ideal para chapas metálicas, serve para fins específicos em determinadas situações.

Prós e contras da soldadura com vareta

A principal vantagem da soldadura por varão reside na sua simplicidade e portabilidade. O equipamento não necessita de botijas de gás e funciona bem em condições exteriores.

As desvantagens tornam-se evidentes quando se trabalha com materiais finos. A elevada entrada de calor torna provável a ocorrência de queimaduras e o processo requer uma competência significativa para produzir bons resultados em chapa metálica.

Soldadura por pontos para chapas metálicas

Soldagem a ponto cria soldaduras através do aquecimento por resistência eléctrica em pontos específicos. Este processo altamente especializado serve bem os ambientes de produção em massa.

Como funciona a soldagem por pontos

Dois eléctrodos de cobre apertam as folhas de metal. A corrente eléctrica que passa pelo ponto de contacto gera calor através da resistência, criando uma pepita fundida.

O processo é concluído em segundos, o que o torna ideal para a automatização. Os sistemas modernos de soldadura por pontos podem produzir centenas de soldaduras por minuto com uma qualidade consistente.

Como soldar chapa metálica? Passo a passo

A soldadura de chapas metálicas requer precisão e uma preparação adequada. Aqui está um guia passo a passo conciso para o ajudar a começar:

Passo 1: Preparar o seu espaço de trabalho

Instalar um espaço de trabalho limpo, ventilado e sem materiais inflamáveis.

Passo 2: Limpar a superfície metálica

Limpe cuidadosamente a chapa metálica para remover a sujidade, a gordura e a ferrugem. Utilize um desengordurante ou solvente para a gordura e uma escova de arame ou rebarbadora para a ferrugem e a oxidação.

Passo 3: Fixar a peça de trabalho

Utilizar grampos ou dispositivos de fixação para manter a chapa metálica firmemente no lugar. Alinhe as peças corretamente para garantir uma junta direita.

Passo 4: Escolher o método de soldadura correto

Selecione o método de soldadura adequado ao seu projeto. Ajuste as definições do seu equipamento com base no método escolhido e na espessura do material, e teste em material de sucata para confirmar a precisão.

Passo 5: Soldar a junta

Comece a soldar fazendo um arco no início da junta. Manter um ângulo estável da tocha (10-15 graus) e um movimento consistente ao longo da junta. Controlar cuidadosamente a entrada de calor para evitar queimaduras ou distorções, especialmente com chapas finas.

Passo 6: Inspecionar e terminar a soldadura

Examine as suas soldaduras para detetar defeitos como fissuras, porosidade ou cordões irregulares. Se necessário, esmerilhe ou polir as soldaduras para obter um acabamento suave.

Escolher o método de soldadura correto para o seu projeto

O sucesso do seu projeto de chapa metálica depende em grande medida da seleção do método de soldadura ideal. Tal como um chefe de cozinha escolhe facas específicas para diferentes tarefas de corte, os soldadores devem adequar o seu processo de soldadura aos requisitos do trabalho.

Factores a considerar antes de escolher um método de soldadura

A escolha do método de soldadura molda todo o processo de fabrico. Cada fator afecta não só a qualidade da soldadura, mas também a velocidade de produção, os custos e o desempenho do produto final.

Espessura da chapa metálica

A espessura da chapa metálica é um fator crítico na seleção do método de soldadura adequado. Os metais finos são propensos a deformações ou queimaduras, tornando técnicas como a soldadura TIG ou MIG mais adequadas devido ao seu controlo preciso do calor.

Para materiais mais espessos, a soldadura por varão ou a soldadura por arco com núcleo fluxado podem ser melhores opções, uma vez que proporcionam uma penetração mais profunda e uma maior entrada de calor.

Tipo de metal a ser soldado

Diferentes metais requerem diferentes técnicas de soldadura com base nas suas propriedades. Por exemplo, a soldadura TIG é ideal para alumínio e aço inoxidável devido à sua precisão e capacidade de lidar com metais não ferrosos. A soldadura MIG funciona bem com aço macio e materiais mais espessos, enquanto a soldadura por vareta é versátil para uma variedade de metais, mesmo aqueles com contaminantes superficiais como ferrugem ou tinta.

Resistência e durabilidade desejadas da soldadura

As aplicações estruturais requerem soldaduras de penetração total com uma resistência consistente em toda a junta. A soldadura TIG cria as soldaduras mais resistentes, mas demora mais tempo. A soldadura MIG oferece uma boa resistência com velocidades de produção mais rápidas.

Os componentes não estruturais permitem processos mais rápidos, como a soldadura por pontos. A chave está em fazer corresponder a resistência da soldadura aos requisitos de serviço do produto, sem construir demasiado.

Como selecionar o equipamento de soldadura adequado

A seleção adequada do equipamento tem impacto na qualidade da soldadura e na eficiência do operador. As máquinas de soldadura modernas oferecem várias caraterísticas que podem melhorar os resultados em chapa metálica.

- Soldadura MIG: Ideal para principiantes e tarefas de carácter geral; é rápida, eficiente e funciona bem em metais de espessura fina a média. No entanto, requer superfícies limpas e gás de proteção, o que limita a sua utilização no exterior.

- Soldagem TIG: Ideal para trabalhos de precisão em metais finos como o alumínio ou o aço inoxidável; produz soldaduras limpas e de alta qualidade, mas requer competências avançadas e é mais lento do que outros métodos.

- Soldagem com bastão: Adequado para aplicações pesadas e trabalhos no exterior; é económico e funciona em materiais sujos ou enferrujados, mas produz mais salpicos e requer uma limpeza após a soldadura.

Conclusão

A soldadura de chapa metálica requer habilidade, paciência e técnica adequada para obter resultados profissionais. Seguindo os passos de preparação corretos, escolhendo os métodos apropriados e praticando as técnicas adequadas, é possível criar soldaduras fortes e duradouras.

Pronto para iniciar o seu projeto de chapa metálica? A nossa equipa experiente pode ajudar a dar vida ao seu projeto de chapa metálica. Contate-nos hoje para um orçamento gratuito e consulta de projeto. Os nossos engenheiros analisarão as suas especificações e fornecerão soluções à medida das suas necessidades de fabrico.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.