A seleção da espessura correta da chapa metálica pode ser decisiva para um projeto. Define a resistência, a leveza e a relação custo-eficácia do seu produto quando este passa do CAD para a produção. Um design que parece perfeito no ecrã pode rapidamente tornar-se dispendioso ou pouco fiável se a espessura escolhida não corresponder ao objetivo da peça ou ao equipamento utilizado para a fabricar.

A escolha da espessura não é um trabalho de adivinhação - é um equilíbrio entre função, capacidade de fabrico e custo. Se for demasiado fina, a peça pode dobrar, chocalhar ou rachar sob tensão. Se for demasiado espessa, os custos serão mais elevados, o processamento será mais lento e poderá haver problemas de encaixe durante a montagem. Em muitos casos, alguns décimos de milímetro podem decidir se uma peça tem um desempenho perfeito ou se falha sob carga.

Compreender a forma como a espessura interage com os materiais, processos e projectos ajuda os engenheiros a tomar decisões mais inteligentes desde o início. Este guia explica os princípios subjacentes à seleção da espessura da chapa metálica - com um enfoque prático nas necessidades reais de fabrico e não apenas na teoria.

O que é a espessura da chapa metálica?

A espessura da chapa metálica refere-se à distância entre as duas superfícies de uma chapa metálica. É normalmente medida em milímetros (mm) ou polegadas (in). Nalgumas indústrias, especialmente no aço e no alumínio, o sistema de calibre ainda é utilizado, mas pode não ser muito claro. Quanto mais baixo for o calibre, mais espessa é a chapa. Por exemplo, o aço de calibre 12 tem uma espessura de cerca de 2,78 mm, enquanto o aço de calibre 20 tem uma espessura de cerca de 0,91 mm.

No entanto, um número de calibre não representa a mesma espessura em todos os materiais. Uma chapa de alumínio de calibre 16 é mais fina do que uma chapa de aço de calibre 16 porque o alumínio tem uma densidade mais baixa. É por isso que os designers profissionais e os fabricantes globais preferem especificar a espessura diretamente em milímetros - evita mal-entendidos dispendiosos durante os projectos internacionais.

| Material | Medidor | Espessura aproximada (mm) |

|---|---|---|

| Aço suave | 16 | 1.52 |

| Aço inoxidável | 16 | 1.45 |

| Alumínio | 16 | 1.29 |

Quando a precisão é importante - como na montagem de armários ou peças de tolerância apertada - comunique sempre em unidades métricas e confirme com a tabela de materiais do seu parceiro de fabrico.

Como a espessura afecta a resistência e a rigidez?

A espessura controla diretamente a rigidez e a capacidade de suporte de carga. Mecanicamente, duplicar a espessura aumenta a rigidez à flexão em cerca de oito vezes, de acordo com a teoria padrão das vigas. Isto significa que mesmo pequenos ajustes de espessura podem ter um impacto dramático na forma como uma peça se desvia ou vibra sob força.

Por exemplo:

- O alumínio de 0,8 mm funciona bem para painéis leves e coberturas decorativas.

- O aço inoxidável de 1,5-2,0 mm proporciona uma boa rigidez para caixas de controlo ou suportes.

- O aço macio de 3,0-5,0 mm é suficientemente forte para estruturas, suportes ou bases de máquinas.

Mas a rigidez nem sempre tem de vir de um material mais espesso. Uma geometria inovadora - como curvas, nervuras ou bordos dobrados - pode aumentar significativamente a rigidez, mantendo a chapa fina e leve. Em muitos projectos, uma chapa de 1,2 mm com uma flange bem colocada tem um desempenho tão bom como uma chapa plana de 2,0 mm.

Dica profissional: Sempre que possível, reforce por projeto em vez de por espessura. Reduz os custos, melhora a formabilidade e simplifica a montagem.

Intervalos de espessura padrão por material e aplicação

| Aplicação | Material comum | Gama típica (mm) | Foco no design |

|---|---|---|---|

| Painéis decorativos | Alumínio | 0.5 - 1.0 | Leve e flexível |

| Caixas electrónicas | Aço inoxidável | 1.0 - 2.0 | Equilíbrio entre força e resistência à corrosão |

| Suportes de montagem | Aço suave | 2.0 - 4.0 | Elevada resistência estrutural |

| Armações de máquinas | Aço carbono | 3.0 - 6.0 | Máxima rigidez e soldabilidade |

| Painéis HVAC | Aço galvanizado | 0.8 - 1.5 | Proteção contra a corrosão e fácil moldagem |

Estas gamas são diretrizes gerais e não limites rígidos. A escolha correta depende sempre da forma como a peça é utilizada, como é fabricada e quais as exigências mecânicas que deve satisfazer. Uma cobertura decorativa e um suporte de máquina podem ambos utilizar aço, mas as suas espessuras ideais podem diferir em vários milímetros.

Factores-chave que determinam a espessura correta

Selecionar a espessura ideal requer mais do que verificar uma tabela. Implica compreender como funciona a sua peça, que materiais está a utilizar e o que o seu processo de fabrico pode suportar - tudo isto enquanto equilibra o custo e o desempenho.

Requisitos funcionais e estruturais

A pergunta mais importante para começar é simples: O que é que esta peça tem de fazer?

Se o objetivo da peça for principalmente cosmético ou de proteção - como coberturas, escudos ou painéis de acesso - uma folha de alumínio ou de aço inoxidável de 0,8-1,2 mm é normalmente suficiente. Estas peças não suportam cargas pesadas, pelo que os materiais finos e moldáveis mantêm o design leve e económico.

Para peças de suporte de carga, como suportes, apoios ou estruturas de máquinas, as exigências mudam completamente. Neste caso, a espessura tem um impacto direto na resistência e na rigidez. Pode ser necessária uma chapa de aço de 3-6 mm para evitar deformações ou vibrações durante o funcionamento. As peças que lidam com movimentos repetitivos ou com grande tensão também devem considerar a resistência à fadiga, e não apenas a carga estática.

A exposição ambiental é outro fator-chave. Os componentes utilizados em ambientes agressivos ou com vibrações necessitam de um calibre mais grosso ou de um design reforçado. Por exemplo, os armários industriais expostos a vibrações contínuas utilizam normalmente aço inoxidável de 1,5-2,5 mm para evitar a flexão do painel e a fissuração por fadiga ao longo do tempo.

Visão do design: Defina antecipadamente o objetivo da peça - suporte de carga, decoração ou proteção - antes de finalizar a espessura. O redesenho após os testes de fabrico custa frequentemente muito mais do que um ajuste pré-produção.

Tipo de material e propriedades mecânicas

A escolha da espessura está intimamente ligada ao comportamento do material. Cada metal reage de forma diferente ao stress, à flexão e à conformação.

| Material | Densidade (g/cm³) | Nível de força | Formabilidade | Aplicativos comuns |

|---|---|---|---|---|

| Alumínio | 2.7 | Médio | Excelente | Caixas, painéis |

| Aço suave | 7.8 | Alto | Bom | Suportes, armações |

| Aço inoxidável | 8 | Muito elevado | Médio | Montagens no exterior ou sujeitas a corrosão |

| Cobre / Latão | 8.4 | Médio | Excelente | Componentes decorativos ou condutores |

Como o alumínio tem cerca de um terço da densidade do aço, é possível utilizar uma folha de alumínio ligeiramente mais espessa para obter uma rigidez semelhante com menos peso total. Por exemplo, o alumínio de 2,0 mm oferece uma rigidez comparável à do aço de 1,2 mm, reduzindo o peso total quase para metade - uma vantagem significativa para dispositivos portáteis ou sistemas de transporte.

Os tratamentos de superfície também influenciam a escolha final. O revestimento em pó, a galvanização ou a anodização podem acrescentar 0,05-0,10 mm por lado, o que altera ligeiramente a tolerância de ajuste nas montagens. Ter em conta estas camadas durante o projeto evita que as peças apertadas se prendam após o revestimento.

Dica: Escolha a espessura e o material em conjunto - não separadamente. Uma liga fina e de elevada resistência supera frequentemente uma chapa grossa e de baixa qualidade, tanto em termos de rigidez como de resistência à corrosão.

Limitações do processo de fabrico

Cada método de fabrico tem a sua própria gama de trabalho. A seleção de uma espessura que exceda os limites do processo pode aumentar o custo, reduzir a precisão ou mesmo danificar as ferramentas.

- Dobrando: As chapas finas (4 mm) necessitam de uma maior força de prensagem e de raios de curvatura maiores. Como regra geral, mantenha o raio de curvatura pelo menos igual à espessura do material para evitar fissuras.

- Corte a laser: A maioria das máquinas laser pode trabalhar com aço até 25 mm de espessura, mas as chapas mais finas (0,8-3 mm) cortam mais rapidamente e de forma mais limpa. Para montagens de tolerância apertada, os materiais mais finos produzem arestas mais suaves e menos distorção térmica.

- Perfuração e estampagem: Uma espessura excessiva acelera o desgaste da ferramenta e aumenta a formação de rebarbas. Manter uma espessura entre 1-3 mm mantém uma qualidade de aresta consistente.

- Soldadura: As chapas finas requerem um controlo térmico preciso para evitar queimaduras ou deformações. As chapas grossas, no entanto, requerem mais enchimento e maior amperagem, o que pode atrasar a produção.

Uma peça concebida para além da capacidade de conformação ou soldadura de uma oficina não só aumentará o custo como também reduzirá a precisão dimensional. Confirme sempre as capacidades da máquina antes de fixar o projeto final.

Observação: Se o seu fornecedor utiliza prensas CNC ou lasers de fibra, informe-se sobre as suas gamas de espessura ideais - isto revela frequentemente oportunidades de redução de custos.

Factores de custo, peso e cadeia de abastecimento

A espessura do material não afecta apenas o desempenho mecânico - influencia diretamente o custo e a logística do projeto.

As chapas mais espessas consomem mais matéria-prima, necessitam de fixações mais fortes e demoram mais tempo a cortar ou a dobrar. Consequentemente, o custo total de fabrico pode aumentar em 30-50% por cada milímetro adicional de espessura, especialmente quando estão envolvidos grandes painéis ou múltiplas dobras.

Os tamanhos padrão das folhas também são importantes. A maioria dos materiais de stock são fornecidos em espessuras de 1,0 mm, 1,5 mm, 2,0 mm, 3,0 mm e 5,0 mm. A escolha de espessuras não normalizadas, como 2,8 mm ou 3,3 mm, pode levar a encomendas personalizadas, quantidades mínimas mais elevadas e prazos de entrega alargados.

A redução de peso proporciona poupanças a longo prazo. A substituição de aço de 3,0 mm por alumínio de 2,0 mm pode reduzir o peso total da peça em mais de 50%, o que reduz os custos de transporte e facilita a montagem.

Considerações sobre a fase de projeto

As decisões sobre a espessura não são finalizadas no chão de fábrica - são tomadas durante a fase de projeto. É aqui que os engenheiros podem melhorar a rigidez, reduzir os custos e garantir a capacidade de fabrico muito antes do início do fabrico.

Equilíbrio entre desempenho e capacidade de fabrico

A forma mais inovadora de reforçar uma peça nem sempre é acrescentando espessura - é melhorando a geometria. A adição de flanges, nervuras ou dobras pode aumentar drasticamente a rigidez, mantendo os materiais finos e fáceis de moldar.

Por exemplo, um painel de alumínio de 1,5 mm com um rebordo dobrado de 10 mm pode igualar a rigidez de um painel plano de 2,5 mm, reduzindo o custo do material e a força de flexão em mais de 30%. Do mesmo modo, a adição de nervuras de reforço em painéis compridos ajuda a evitar a formação de bolhas de óleo ou vibrações.

Antes de definir o projeto final, os engenheiros devem simular a flexão e a distribuição de tensões utilizando a análise de elementos finitos (FEA) ou outras ferramentas digitais. Estas simulações mostram onde a chapa é demasiado fraca ou excessivamente construída. Ao ajustar as curvas, as dobras e os pontos de montagem, é possível manter a integridade estrutural sem espessura desnecessária.

Visão do design: É mais fácil acrescentar rigidez através da geometria do que corrigir a distorção causada por uma espessura excessiva durante a produção.

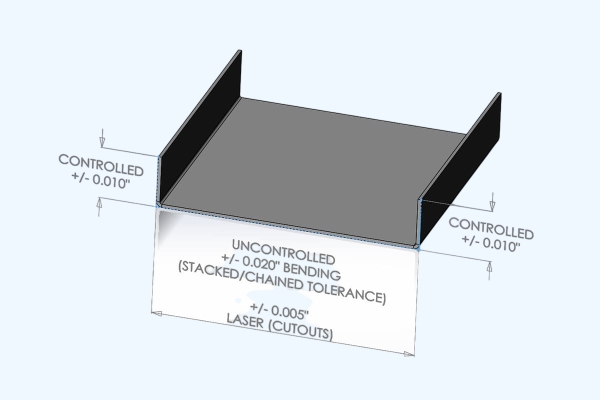

Tolerâncias e ajuste

As montagens de precisão dependem de uma espessura de chapa consistente. Mesmo pequenas variações - digamos ±0,1 mm - podem acumular-se em várias peças, dando origem a folgas, juntas desiguais ou mau ajuste da soldadura.

Para gerir esta situação, defina zonas de tolerância no início da fase de desenho. Para o fabrico geral de chapas, uma tolerância de ±0,05-0,10 mm funciona bem. Para montagens críticas, como caixas electrónicas, pode ser necessário um controlo mais rigoroso. Discuta as gamas aceitáveis com o seu fabricante antes da produção.

O pós-processamento também afecta as dimensões. Revestimentos e acabamentos adicionar uma espessura mensurável - normalmente 0,05-0,10 mm por lado para o revestimento a pó e 0,01-0,03 mm para a anodização. Se estas camadas não estiverem incluídas no seu projeto, mesmo uma peça perfeita pode ficar desalinhada após o acabamento.

Dica profissional: Alinhe as tolerâncias do projeto com as capacidades de corte, dobragem e revestimento do seu fabricante. Uma comunicação precoce poupa tempo e retrabalho mais tarde.

Factores ambientais e de durabilidade

O local e a forma como as suas peças são utilizadas podem ditar a espessura ideal tanto quanto os requisitos de resistência. A corrosão, as alterações de temperatura e a vibração podem influenciar a espessura da chapa.

Resistência à corrosão e às intempéries

Para ambientes exteriores ou húmidos, a proteção contra a corrosão é fundamental. Uma chapa fina feita com o material errado pode degradar-se rapidamente, independentemente da qualidade do seu design. A utilização de aço galvanizado (0,8-1,5 mm) ou aço inoxidável (1,0-2,0 mm) garante uma resistência a longo prazo contra a humidade e a ferrugem.

Quando é esperada a exposição a sal, produtos químicos ou agentes de limpeza - como em aplicações marítimas, de processamento de alimentos ou médicas - a atualização para aço inoxidável 316 ou alumínio anodizado aumenta a vida útil do produto.

Um exemplo prático:

Um armário de exterior em aço galvanizado de 2,0 mm pode durar até oito anos sem corrosão em condições moderadas, ao passo que uma chapa de aço macio não tratado de 1,0 mm pode apresentar ferrugem em poucos meses. A combinação correta de material, espessura e acabamento é o que garante a fiabilidade - não apenas a espessura.

Dica: Concebido para o ambiente mais exigente que a sua peça pode enfrentar, e não apenas para o ambiente normal. Isto assegura a consistência do desempenho em condições reais.

Efeitos térmicos e de vibração

Em ambientes de alta temperatura, os metais expandem-se e contraem-se repetidamente. As chapas mais grossas absorvem e distribuem melhor o stress térmico, mas também retêm mais calor - aumentando o risco de distorção pós-soldadura. Para montagens sensíveis ao calor, o arrefecimento controlado ou as soldaduras intermitentes podem evitar a deformação.

A vibração apresenta um desafio diferente. Os ciclos de tensão repetidos podem provocar a fadiga de chapas finas, especialmente nos cantos ou à volta das soldaduras. Nesses casos, os projectistas podem melhorar a vida útil adicionando filetes, cantos arredondados ou placas de reforço em vez de simplesmente engrossar o material de base.

Para componentes como dobradiças, suportes ou protecções de máquinas, a resistência à fadiga deve orientar a conceção. Uma folha de 1,5 mm pode parecer adequada, mas após milhares de ciclos de vibração, pode fissurar perto da junta. Reforçar a zona de tensão ou aumentar a espessura local é uma solução melhor do que construir demasiado a peça inteira.

Visão do design: A falha por fadiga começa frequentemente em pontos fracos previsíveis. Reforce estas áreas localmente em vez de aumentar a espessura em todo o lado - poupa material e melhora a fiabilidade do produto.

Como validar a seleção da espessura?

Mesmo os projectistas mais experientes confirmam as suas decisões com testes ou simulações. Pequenos ajustes após o teste podem evitar grandes retrabalhos mais tarde.

1. Prototipagem rápida ou séries-piloto

Fabricar algumas amostras para avaliar o desempenho da espessura escolhida durante a dobragem, a soldadura e a montagem. Avalie a rigidez, o acabamento da superfície e o ajuste antes da produção em massa.

2. Ensaios de flexão e de carga

Efetuar testes de deflexão ou vibração sob cargas simuladas. Por exemplo, se um painel de aço de 2,0 mm se desviar mais de 1 mm sob a sua carga de trabalho, pode ser necessário aumentar a espessura ou acrescentar uma nervura.

3. Revisão da conceção para fabrico (DFM)

Colabore com o seu parceiro de fabrico para verificar a viabilidade no mundo real. Os engenheiros podem recomendar ajustes nos raios de curvatura, nos desenhos das juntas ou nas escolhas de calibre que reduzam os custos e melhorem a fiabilidade.

4. Validação pós-processamento

Após a pintura, o revestimento ou a soldadura, verificar novamente as dimensões e a planicidade. As camadas de acabamento ou o stress térmico podem alterar ligeiramente a geometria. A inspeção antecipada assegura a consistência das montagens finais.

Erros comuns a evitar

- Partindo do princípio que mais grosso é mais forte: Uma espessura excessiva pode reduzir a formabilidade, aumentar os custos e conduzir a um peso desnecessário.

- Ignorando a disponibilidade de stock: Os calibres não normalizados implicam atrasos, laminagem personalizada ou custos de aquisição mais elevados.

- Esquecer as limitações do processo: Uma chapa demasiado fina pode deformar-se sob o calor da soldadura; uma chapa demasiado grossa pode exceder a tonelagem da prensa dobradeira.

- Ignorar os impactos do revestimento e da tolerância: O acabamento acrescenta uma espessura mensurável e pode afetar o ajuste se não for tido em conta.

- Saltar a simulação ou o ensaio de protótipos: O comportamento real sob tensão difere frequentemente dos pressupostos do projeto.

Evitar estes erros poupa tempo, reduz o desperdício e ajuda a garantir um processo de produção sem problemas.

Conclusão

Selecionar a espessura correta da chapa metálica não é uma decisão única - é o resultado de um equilíbrio de engenharia. Todos os projectos envolvem compromissos entre resistência e flexibilidade, peso e custo, e função e capacidade de fabrico.

Um bom projeto utiliza a espessura de forma estratégica, não excessiva. Com uma geometria adequada, planeamento de tolerâncias e proteção da superfície, mesmo uma chapa fina pode ter um desempenho tão fiável como uma chapa mais espessa. A colaboração entre projectistas e fabricantes garante que todas as escolhas - desde o material ao acabamento - apoiam tanto o desempenho como a eficiência.

Não tem a certeza se a espessura escolhida pode satisfazer as exigências do seu produto? A nossa equipa de engenharia pode ajudá-lo a verificar o seu design antes da produção.

Analisaremos os seus desenhos, faremos verificações de capacidade de fabrico e sugeriremos opções de espessura optimizadas - garantindo que as suas peças permanecem fortes, económicas e fáceis de fabricar. Carregue os seus ficheiros CAD ou envie o seu desenho hoje mesmo para uma análise DFM gratuita.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.