A maquinagem CNC é uma excelente forma de fabricar peças precisas, mas os custos podem aumentar rapidamente se forem negligenciados pequenos pormenores. Muitos engenheiros e designers concentram-se na função e na aparência, mas muitas vezes não percebem como as escolhas de design, a seleção de materiais e os métodos de maquinação afectam o tempo e o orçamento. Sem um planeamento cuidadoso, mesmo as peças simples podem acabar por sair caras.

Este artigo analisa formas práticas de reduzir os custos de maquinagem CNC sem diminuir a qualidade. Discutiremos alterações de design, escolhas de materiais, métodos de ferramentas e melhorias de processos que poupam tempo e dinheiro. Ao ver como as pequenas alterações afectam a maquinagem, pode fazer peças que são precisas e económicas.

1. Utilizar ferramentas de tamanho normalizado

A utilização de tamanhos de ferramentas padrão é uma forma fácil de reduzir os custos de maquinação CNC. As ferramentas personalizadas ou invulgares requerem uma configuração adicional, uma programação mais longa e desgastam-se mais rapidamente. Tudo isto aumenta os custos de produção. As ferramentas standard estão amplamente disponíveis, são económicas e adaptam-se à maioria das máquinas. Permitem aos maquinistas trabalhar mais rapidamente, com menos mudanças de ferramentas e menos tempo de inatividade.

Ao projetar peças, faça corresponder os diâmetros dos furos, raios e ranhuras aos tamanhos de ferramentas padrão. Por exemplo, os furos de 2 mm, 4 mm, 6 mm ou 10 mm utilizam brocas e fresas de topo padrão. Tamanhos fora do padrão podem necessitar de fresas ou alargamentos personalizados, o que aumenta o tempo e o custo.

A mesma ideia aplica-se aos cantos internos. Os cantos afiados necessitam de fresas de topo minúsculas, que cortam mais lentamente e se desgastam mais rapidamente. A utilização de filetes maiores que se ajustam aos raios de corte padrão torna a maquinação mais suave e mais rápida. Também prolonga a vida útil da ferramenta, reduzindo os custos de substituição.

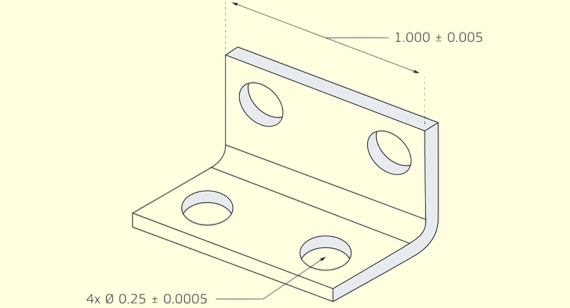

2. Afrouxar as tolerâncias não críticas

As tolerâncias apertadas aumentam os custos de maquinação CNC. Requerem um corte mais lento, mais passagens e inspecções adicionais. A alta precisão também requer equipamento especializado e calibração constante. Se uma peça não necessita de extrema precisão, está a pagar por um desempenho que acrescenta pouco valor.

Mesmo pequenas diferenças na tolerância podem afetar o tempo e o custo. Por exemplo, um furo com tolerância de ±0,1 mm pode utilizar ferramentas padrão e avanços mais rápidos. Uma tolerância mais apertada de ±0,02 mm requer mais mudanças de ferramentas e medições cuidadosas, o que leva mais tempo e desgasta as ferramentas mais rapidamente.

Ajuda a separar as caraterísticas críticas das não críticas durante o projeto. As caraterísticas vitais incluem superfícies que afectam o ajuste, como veios, assentos de rolamentos ou peças de encaixe. As caraterísticas não-críticas-como arestas exteriores, ranhuras ou coberturas-podem frequentemente ter tolerâncias mais folgadas. O relaxamento destas tolerâncias acelera a maquinação, mantendo a peça funcional.

3. Raio de todos os cantos internos

Os cantos internos afiados demoram mais tempo e custam mais a maquinar. As ferramentas CNC são redondas, pelo que para cortar um canto perfeitamente afiado são necessárias passagens adicionais ou fresas mais pequenas. As fresas mais pequenas movem-se mais lentamente e desgastam-se mais rapidamente, aumentando o tempo de maquinação e os custos das ferramentas. A adição de raios internos torna a maquinação mais rápida, mais suave e mais eficiente.

É melhor fazer corresponder o raio a um tamanho de fresa de topo padrão. Por exemplo, um raio de 5 mm num bolso pode ser cortado com uma fresa de topo de 10 mm numa passagem suave. Isto é mais rápido do que utilizar ferramentas mais pequenas para cantos afiados. O resultado são ciclos mais rápidos, menor desgaste da ferramenta e um acabamento de superfície consistente.

Os raios internos maiores também aumentam a vida útil da ferramenta. Os cantos apertados criam mais tensão e calor nas fresas. Os cantos arredondados reduzem esta tensão, mantendo as ferramentas afiadas durante mais tempo. Isto reduz os custos de substituição e melhora a consistência das peças ao longo da produção.

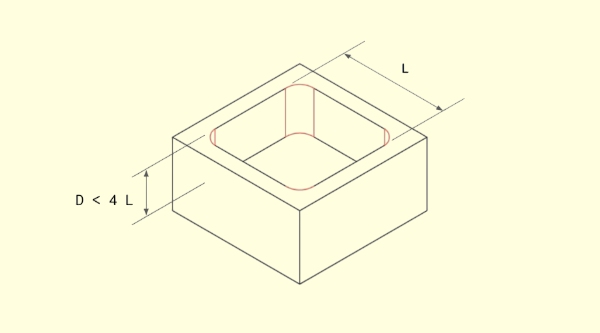

4. Limitar a profundidade das bolsas

Os bolsões profundos levam mais tempo e custam mais para serem usinados. Quanto mais profundo o bolsão, mais passagens a fresa precisa para remover o material. Cada passagem acrescenta tempo de maquinação, desgaste da ferramenta e complexidade de configuração. Se a profundidade exceder três vezes o diâmetro da ferramenta, a ferramenta torna-se menos estável e pode desviar-se. Isto pode afetar a precisão, o acabamento da superfície e até provocar a quebra.

Os bolsos rasos são mais rápidos de maquinar e mantêm a precisão mais elevada. Ao projetar, considere se a profundidade total é realmente necessária. Reduzir a profundidade da caixa em apenas alguns milímetros pode poupar tempo significativo sem afetar o desempenho. Para reduzir o peso, considere paredes mais finas ou bolsas escalonadas em vez de cavidades profundas.

O comprimento da ferramenta também é importante. As ferramentas mais compridas são mais fracas e vibram mais, obrigando a velocidades de corte mais lentas. Manter os bolsos dentro de limites de profundidade razoáveis permite aos maquinistas utilizar ferramentas mais curtas e mais rígidas. Isto melhora a precisão, o acabamento da superfície e a velocidade.

5. Engrossar paredes finas

As paredes finas podem ficar bem num design, mas são dispendiosas de maquinar. As paredes frágeis podem vibrar ou dobrar durante o corte. Isto obriga os maquinistas a diminuir as taxas de avanço, a efetuar cortes mais leves e a fazer mais passagens. Cada passagem extra acrescenta tempo, mão de obra e custos.

As paredes mais espessas oferecem maior rigidez. Quando a peça permanece estável sob pressão de corte, os maquinistas podem utilizar velocidades mais rápidas e cortes mais profundos. Isto melhora a eficiência e prolonga a vida útil da ferramenta. Para os metais, paredes de pelo menos 1,5-2 mm são um bom ponto de partida. Os materiais mais macios podem necessitar de paredes ainda mais espessas para evitar dobras ou deformações.

As paredes finas também podem causar problemas de tolerância. À medida que a ferramenta corta, a parede pode fletir, criando uma espessura irregular ou uma fraca precisão dimensional. Paredes mais espessas mantêm as dimensões estáveis e reduzem a necessidade de retrabalho ou acabamento extra.

6. Simplificar as caraterísticas de alto nível

As caraterísticas verticais altas ou finas podem ficar bem num desenho, mas são complexas e dispendiosas de maquinar. Quanto mais alta for uma caraterística em relação à sua base, menos estável se torna durante o corte. Pode ocorrer vibração, vibração e deflexão da ferramenta, levando a um mau acabamento da superfície e a uma menor precisão. Os maquinistas necessitam frequentemente de reduzir as velocidades de corte e efetuar passagens mais leves, o que aumenta o tempo e o custo.

Sempre que possível, mantenha os elementos altos curtos e robustos. Uma boa diretriz é limitar o rácio altura/espessura a cerca de 4:1. Por exemplo, uma parede com 4 mm de espessura não deve ser mais alta do que 16 mm. Se for necessário um design mais alto, adicione nervuras, reforços ou cones graduais para o fortalecer. Estes ajustes melhoram a rigidez e permitem uma maquinagem mais rápida e estável.

O alcance da ferramenta é outra preocupação. As ferramentas longas são flexíveis e podem desviar-se, provocando cortes irregulares. Para compensar, os maquinistas têm de reduzir as taxas de avanço e efetuar várias passagens superficiais. Isto aumenta o tempo e o desgaste da ferramenta. A conceção de caraterísticas mais curtas permite-lhe utilizar ferramentas mais curtas e mais rígidas, melhorando a precisão e reduzindo a vibração.

7. Minimizar a configuração das máquinas

Sempre que uma peça é reposicionada ou fixada de novo, a maquinação torna-se mais lenta. Cada configuração requer alinhamento, calibração e verificações para manter a precisão. Isto leva tempo e aumenta o risco de erros ou desvios de tolerância. Mais configurações significam custos mais elevados.

Conceber peças para serem maquinadas numa única configuração ou com um reposicionamento mínimo. As caraterísticas que são acessíveis a partir de um ou dois lados são as mais fáceis. Para peças complexas, considere dividi-las em componentes mais simples que possam ser maquinados separadamente e depois montados. Isto reduz o tempo de maquinagem, melhora a precisão e reduz os custos de mão de obra.

As máquinas CNC de múltiplos eixos podem ajudar, uma vez que alcançam várias faces sem voltar a fixar. Mas as máquinas de 5 eixos são mais caras por hora. Utilize-as apenas se o projeto o justificar. Pequenos ajustes, como o alinhamento de orifícios ou ranhuras no mesmo plano, podem muitas vezes eliminar configurações adicionais numa máquina de 3 eixos padrão.

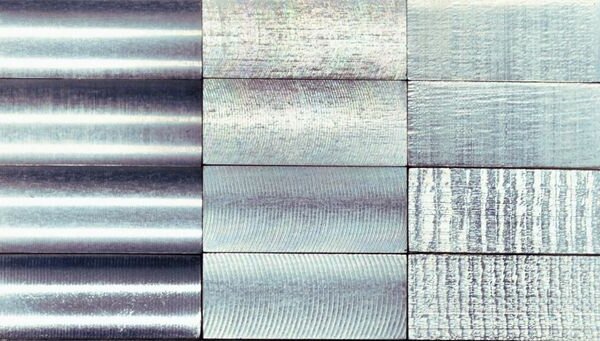

8. Especificar um único acabamento de superfície

Os acabamentos de superfície múltiplos numa peça aumentam o tempo e o custo da maquinagem. Cada acabamento necessita de percursos de ferramenta separados, passagens extra e, por vezes, ferramentas adicionais ou polimento. A alternância entre acabamentos atrasa a produção e aumenta o tempo de trabalho, configuração e inspeção. A utilização de um acabamento único e consistente simplifica a maquinação e reduz os custos.

Ao projetar, decida quais as superfícies que necessitam de elevada precisão ou suavidade e aplique esse acabamento uniformemente. Outras áreas que não afectam a função ou o aspeto podem partilhar o mesmo acabamento. Isto evita trabalho extra e mantém a qualidade onde é importante.

A normalização do acabamento da superfície também ajuda na seleção de ferramentas e velocidades de corte. Os maquinistas podem otimizar os avanços e as velocidades para obter um acabamento consistente em toda a peça, reduzindo o desgaste da ferramenta e os erros. Também facilita os controlos de qualidade e garante resultados repetíveis na produção em massa.

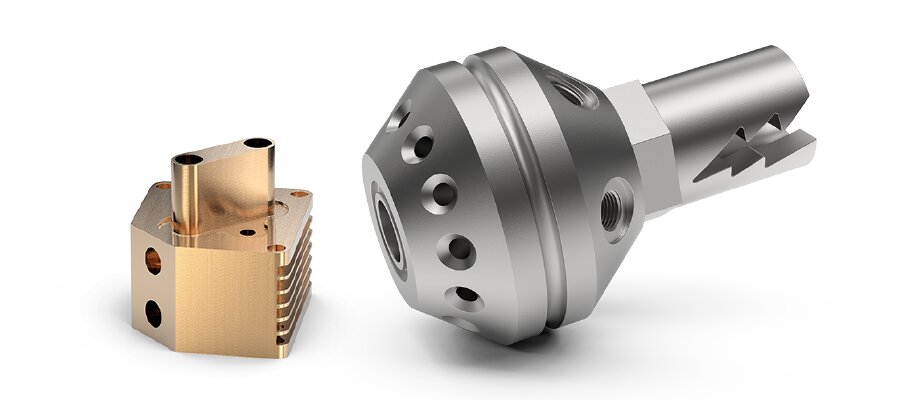

9. Selecionar materiais de maquinagem livre

A escolha do material correto pode afetar significativamente os custos de maquinação CNC. Os materiais de maquinagem livre cortam facilmente, produzem menos aparas e desgastam as ferramentas mais lentamente. Permitem avanços mais rápidos e cortes mais profundos, reduzindo o tempo de ciclo e melhorando a eficiência. Os metais mais duros ou exóticos tornam a maquinagem mais lenta, desgastam as ferramentas mais rapidamente e requerem mais passagens, o que aumenta o custo.

Para os metais, o alumínio, o latão ou certos aços de maquinagem livre são boas opções. Estas ligas contêm aditivos que melhoram a quebra de aparas e reduzem a acumulação de calor. A maquinagem é mais suave e previsível, o que reduz o risco de danos nas ferramentas ou defeitos nas peças.

Os materiais de maquinagem livre também reduzem a manutenção e o tempo de inatividade. As aparas partem-se em pedaços mais pequenos, facilitando a limpeza e evitando a acumulação nas ranhuras das ferramentas. Isto mantém as máquinas a funcionar eficientemente e reduz a necessidade de inspeção constante ou de substituição de ferramentas.

10. Remover texto não funcional

O texto, os logótipos ou as marcações que não têm uma função podem aumentar os custos do CNC. Gravação ou gravura acrescenta percursos de ferramenta adicionais, tempo de máquina e atrasa a produção. Cada passagem desgasta as ferramentas e pode exigir mais inspecções. A eliminação de texto desnecessário reduz a complexidade e encurta os tempos de ciclo.

Concentre-se nas marcações essenciais, como números de peças, referências de montagem ou etiquetas críticas. Evite gravações decorativas ou logótipos, a menos que tenham um objetivo funcional ou regulamentar. A simplificação das áreas de texto permite que os maquinistas mantenham avanços mais rápidos e uma utilização consistente das ferramentas, reduzindo os custos de mão de obra e de ferramentas.

Colocar todo o texto necessário num único local pode reduzir ainda mais as configurações. Em vez de gravar várias faces, combine o texto numa única superfície acessível. Isto minimiza o reposicionamento, reduz o tempo de paragem da máquina e reduz o risco de desalinhamento ou erros.

Como tornar as suas peças CNC mais económicas? Envie-nos os seus ficheiros CADe os nossos engenheiros analisarão o seu projeto para encontrar formas de poupar tempo e reduzir custos. Ofereceremos conselhos práticos sobre materiais, tolerâncias e estratégias de maquinagem. Envie os seus ficheiros e perguntas para sales@goodsheetmetal.come a nossa equipa ajudá-lo-á a encontrar as melhores soluções para o seu projeto.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.