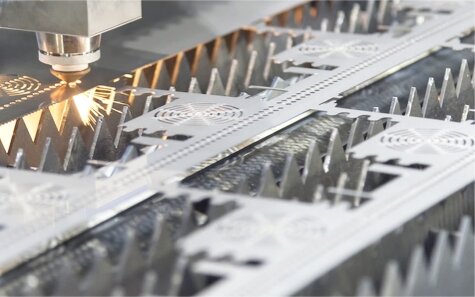

O corte a laser é um dos métodos mais precisos e flexíveis no fabrico atual. Proporciona arestas limpas, qualidade estável e suporta formas complexas. No entanto, estes pontos fortes podem aumentar rapidamente os custos se a configuração do projeto não for bem planeada.

Uma pequena alteração de custos em cada peça pode aumentar durante grandes séries de produção. O impacto total pode atingir milhares de dólares. A tarefa principal é compreender quais os factores que afectam os custos do corte a laser. Depois de conhecer estes factores, pode ajustar o seu design, selecionar materiais mais adequados e melhorar o fluxo de trabalho. Estes passos ajudam-no a transformar a alta precisão em poupanças reais.

Compreender o que determina os custos do corte a laser

Os custos de corte a laser são compostos por cinco áreas principais: material, tempo de máquina, configuração, mão de obra e acabamento. Cada local oferece opções que podem ser ajustadas para reduzir o desperdício e melhorar a eficiência.

Espessura e tipo de material

A espessura do material afecta tanto a velocidade de corte como o consumo de energia. Cortar uma chapa de aço inoxidável de 3 mm pode demorar quase o dobro do tempo do que cortar uma chapa de 1,5 mm. Este tempo extra aumenta o consumo de energia e aumenta o custo por peça.

Os diferentes metais também se comportam de forma diferente sob o laser. O aço inoxidável e o aço carbono cortam com resultados estáveis, enquanto o alumínio e o cobre reflectem mais luz. Estes metais necessitam frequentemente de maior potência ou de gases especiais. A escolha da combinação correta de espessura, resistência e velocidade de corte é normalmente a forma mais eficaz de reduzir os custos.

Complexidade do projeto e tempo de corte

As formas complexas tornam a máquina mais lenta. Cada ângulo agudo, furo ou buraco minúsculo faz com que o laser pare e se reposicione. Um percurso suave com curvas limpas permite que a cabeça se mova mais rapidamente. Isto pode melhorar a produtividade em até vinte e cinco por cento.

Também ajuda a evitar a sobreposição de linhas ou caraterísticas repetidas no ficheiro CAD. Mesmo uma linha de corte duplo desperdiça tempo e gás.

As tolerâncias também são importantes. As tolerâncias muito apertadas podem prolongar o tempo de ciclo e podem exigir acabamentos adicionais. Sempre que possível, escolha tolerâncias funcionais - apenas suficientemente precisas para que a peça funcione como pretendido.

Volume de encomendas e custo de instalação

A configuração, programação e calibração demoram quase o mesmo tempo, quer se produza uma peça ou mil. Os lotes grandes distribuem estes custos fixos por mais unidades, o que reduz o custo por peça.

Para encomendas pequenas, pode ainda poupar agrupando peças que partilham o mesmo material e espessura. Se o calendário o permitir, um planeamento flexível também ajuda a evitar taxas de urgência.

Otimização do design: A maior alavanca de custos

É no design que surgem as maiores poupanças. Formas inovadoras, boa colocação e caraterísticas padrão reduzem o percurso do laser, os resíduos e o tempo de configuração.

Simplificar a geometria

As formas complexas aumentam o custo. Pode substituir pequenos orifícios por recortes maiores quando a função o permitir. Pode arredondar os cantos interiores em vez de manter as arestas vivas. Também pode alinhar as arestas das peças para que várias peças partilhem a mesma linha de corte.

Quando duas peças partilham uma borda, o laser corta essa borda apenas uma vez, em vez de duas. Esta pequena alteração pode reduzir o tempo de máquina em dez a quinze por cento durante grandes séries de produção.

Aumentar o rendimento do material através de um aproveitamento eficiente

O nesting organiza as peças numa folha para utilizar o máximo de material possível. O software de colocação moderno pode aumentar a utilização de material em 12 a 20 por cento. Esta melhoria traz poupanças diretas de material.

O agrupamento de peças por tamanho ou espessura também reduz o tempo de deslocação. Se as peças necessitarem de um acabamento escovado, pode manter um aspeto limpo e consistente, mantendo a mesma direção do grão.

Normalização de caraterísticas e tolerâncias

Cada ranhura ou tamanho de furo único requer uma configuração separada. Quando se padronizam estas caraterísticas em diferentes peças, reduz-se o tempo de programação e facilita-se a inspeção.

A utilização de tamanhos exactos de orifícios, larguras de separadores e formas de relevo também ajuda flexão e conjunto proceder de forma mais eficiente. As tolerâncias equilibradas - apertadas quando necessário e flexíveis quando possível - permitem que o laser corte a velocidades mais elevadas sem comprometer a função.

Uma nota útil: reduzir as tolerâncias em até um décimo de milímetro pode diminuir a velocidade de corte em até dez por cento em metais finos. Guarde a alta precisão para as áreas que realmente precisam dela.

Escolhas inovadoras de materiais e planeamento da espessura

A escolha do material afecta mais do que a resistência ou o aspeto. Também influencia a velocidade de corte a laser, o custo e o tempo de execução. Escolher o tipo e a espessura corretos pode reduzir tanto o tempo como as despesas.

Escolha um stock prontamente disponível

Os tamanhos de chapa personalizados ou as ligas invulgares necessitam frequentemente de encomendas especiais. Estas encomendas demoram mais tempo a chegar e normalmente custam mais. O stock standard que já se encontra no inventário do seu fornecedor elimina estes atrasos e reduz o desperdício.

As folhas de dimensões normalizadas, como 1000 × 2000 mm ou 1220 × 2440 mm, são mais fáceis de obter. Permitem também uma melhor colocação. Evitar tamanhos pouco comuns ajuda a melhorar a utilização do material e acelera o processo global.

Equilíbrio Força e Eficiência

As chapas mais finas cortam mais depressa, mas podem perder rigidez. A adição de uma pequena flange ou nervura proporciona frequentemente a mesma resistência com menos material. Esta simples alteração pode reduzir os custos, mantendo a resistência da peça.

Para metais sensíveis ao calor, escolha qualidades que se mantenham planas durante o corte. As chapas deformadas criam problemas de precisão e levam a retrabalho.

Planear estrategicamente as ordens de material

Quando diferentes projectos utilizam o mesmo material e espessura, agrupar essas encomendas e comprar a granel reduz frequentemente o preço do material em cinco a dez por cento. Também ajuda o fornecedor a planear o seu próprio agrupamento de encomendas.

As encomendas a granel permitem poupar mais do que dinheiro. Reduzem o tempo de logística e facilitam o armazenamento. Planear as necessidades de material em lotes com o seu fornecedor é um dos métodos mais eficazes a longo prazo para reduzir os custos.

Eficiência de processos e gestão do fluxo de trabalho

Uma peça bem concebida pode custar mais do que o esperado se o fluxo de trabalho for lento ou desorganizado. Uma sequência de processos suave e uma utilização inteligente das máquinas garantem uma produção estável e económica.

Coordenar os passos de corte, dobragem e soldadura

Cada passo altera a forma como o seguinte funciona. Ao fazer corresponder os percursos do laser com linhas de dobragem ou cordões de soldadura, elimina a fixação adicional e reduz o alinhamento manual.

Se a peça precisar de soldaduraSe o seu equipamento de soldadura for de alta qualidade, pode adicionar simples separadores de localização ou entalhes durante a fase de corte. Estas caraterísticas orientam o ajuste e tornam as soldaduras mais consistentes.

Manter os dados CAD ligados desde o corte até à dobragem e montagem também ajuda. Uma ligação digital entre máquinas reduz os erros de tradução e mantém todas as etapas alinhadas.

Automatizar tarefas repetitivas

A orçamentação digital, a colocação automática e a integração CAM reduzem o tempo gasto na configuração. As ferramentas automatizadas podem estimar o tempo e o custo de corte em segundos.

A localização por código de barras ou código QR ajuda a reduzir os erros de manuseamento. Também proporciona uma rastreabilidade clara através de corte, dobragem, soldadura e acabamento.

Manter a utilização contínua da máquina

As máquinas laser oferecem o melhor valor quando se mantêm em funcionamento. O agrupamento de trabalhos por material e espessura reduz as alterações de configuração e diminui o tempo de inatividade.

Hábitos simples, como o pré-carregamento da folha seguinte antes de a folha atual terminar, podem aumentar a produção diária em dez a quinze por cento. Uma programação equilibrada protege a máquina, mantém a qualidade estável e torna o custo total mais fácil de prever.

Colaboração com o seu parceiro de corte a laser

Os melhoramentos internos são benéficos, mas o trabalho em estreita colaboração com o seu parceiro de fabrico pode produzir ganhos ainda maiores. Uma boa comunicação transforma pequenos ajustes em poupanças significativas de custos e tempo.

Partilhar os dados de conceção numa fase precoce

O envio antecipado de modelos CAD dá à equipa de engenharia tempo para rever o design antes do início da produção. Podem sugerir pequenas alterações - tais como raios maiores, diferentes disposições de orifícios ou uma melhor colocação de separadores. Estes ajustes podem reduzir o tempo de corte em até vinte e cinco por cento.

Os ficheiros 3D editáveis são melhores do que os PDFs. Permitem a importação direta para CAM, reduzem os erros de programação e mantêm a intenção original do desenho.

Discutir cenários de custos e alternativas

Em vez de pedir um orçamento, analise várias opções de custo com o seu fornecedor. Uma ligeira alteração na espessura ou na tolerância pode reduzir significativamente o preço global.

Por exemplo, a mudança de uma chapa de 2,5 mm para uma chapa de 2,0 mm pode reduzir os custos em cerca de quinze por cento, mantendo a rigidez necessária.

Criar parcerias a longo prazo

Um fornecedor a longo prazo torna-se mais do que um vendedor. Começa a trabalhar como parte da sua equipa de engenharia. Aprendem os seus padrões, ferramentas preferidas e hábitos de material.

Esta familiaridade reduz o tempo de configuração e acelera o processo de orçamentação. Também os ajuda a gerir o stock de forma mais eficiente, apoiando os seus projectos. Com o tempo, esta cooperação constante conduz a uma programação mais fácil, preços mais estáveis e prazos de entrega mais curtos.

Visão: Os parceiros de fabrico a longo prazo conseguem frequentemente poupanças de custos de 10-20% em comparação com os fornecedores de um único projeto, devido à familiaridade com processos repetidos e à partilha de dados de planeamento.

Conclusão

Reduzir o custo do corte a laser não significa diminuir a qualidade ou escolher a opção mais económica. Depende da compreensão de cada decisão - desde o projeto CAD à escolha do material e ao fluxo de trabalho - e da utilização desse conhecimento para trabalhar de forma mais eficiente.

Conceber para facilitar o fabrico. Seleção de materiais que atinjam o equilíbrio certo entre resistência e velocidade de corte. Ligar cada etapa de fabrico para que o trabalho avance sem atrasos. Estas pequenas alterações fazem sentido. Muitos projectos vêem o custo total baixar entre quinze a trinta por cento com os ajustes adequados.

Se a sua empresa depende de peças de chapa metálica precisas, esta é a oportunidade ideal para rever o seu processo atual e explorar métodos mais eficientes para as produzir.

Na Shengen, os nossos engenheiros ajudam os clientes globais a reduzir os custos de fabrico, mantendo tolerâncias rigorosas e prazos de entrega rápidos. Envie-nos os seus desenhos ou modelos 3D para uma revisão DFM gratuita e uma análise de custos.

FAQs

Quais são os factores que mais afectam o custo do corte a laser?

Os principais factores de custo são o tipo de material, a espessura do material, a complexidade do design, o tempo de corte e a dimensão da encomenda. As chapas mais grossas requerem mais tempo para serem cortadas e consomem mais energia. As formas complexas aumentam o movimento da máquina. Os lotes pequenos implicam um custo mais elevado por peça porque o tempo de preparação é distribuído por menos unidades.

A escolha do material faz realmente uma grande diferença no preço do corte a laser?

Sim, a escolha do material tem um impacto significativo no custo. O alumínio e o cobre reflectem mais luz e necessitam de uma maior potência laser. O aço macio e o aço inoxidável cortam mais depressa e de forma mais limpa.

Como é que o design influencia os custos do corte a laser?

O design tem o impacto mais substancial na eficiência do corte. Furos pequenos, raios apertados e formas complexas tornam o laser mais lento. Arestas partilhadas, curvas suaves e tamanhos de caraterísticas consistentes reduzem o desperdício de material e encurtam o tempo de máquina.

É mais económico subcontratar o corte a laser ou adquirir a sua própria máquina?

A resposta depende do seu volume. A aquisição e manutenção de um cortador a laser requer um investimento significativo, operadores qualificados e custos de serviço contínuos. Para a maioria das empresas com produção mista ou de baixo volume, a subcontratação a um parceiro de fabrico é normalmente mais rentável.

As tolerâncias apertadas aumentam sempre o custo?

Sim. As tolerâncias mais apertadas reduzem a velocidade de corte e requerem frequentemente passos de acabamento adicionais. A utilização de tolerâncias funcionais - apertadas apenas onde a peça necessita - mantém os custos sob controlo, ao mesmo tempo que protege a qualidade.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.