Uma peça soldada nunca está "acabada" no momento em que o arco pára. Os componentes soldados podem ter um aspeto completamente diferente, dependendo da forma como a sua superfície é tratada após a união. Algumas peças apresentam cordões de soldadura e ondulações visíveis, enquanto outras aparecem como uma peça de metal lisa e contínua, sem vestígios da costura.

O acabamento não é apenas um trabalho visual. Uma superfície que retenha buracos, fendas ou cordões de soldadura de elevada rugosidade pode reter humidade, descolorir durante o revestimento e tornar-se o ponto de partida para a corrosão. Para produtos utilizados em ambientes médicos, alimentares ou exteriores, o estado da superfície tem impacto na higiene, no custo de vida útil e até na conformidade regulamentar.

Em muitas indústrias, o acabamento da soldadura afecta diretamente:

| Fator de desempenho | Influência do acabamento da soldadura |

|---|---|

| Resistência à corrosão | As superfícies rugosas retêm os contaminantes → a ferrugem inicia-se mais rapidamente |

| Aderência do revestimento | Os picos/vales criam uma espessura inconsistente e um risco de descamação |

| Estética | As pérolas visíveis reduzem a perceção do valor do produto final |

| Saneamento | Os poros e as ondulações retêm as bactérias, difíceis de esterilizar |

| Custo do ciclo de vida | Mau acabamento = repintura, polimento ou substituição mais cedo |

O que é exatamente um acabamento de soldadura?

Um acabamento de soldadura refere-se ao estado de pós-processamento de uma junta soldada - quer permaneça intacta, seja ligeiramente misturada ou polida para criar uma superfície lisa e ininterrupta. A soldadura de base pode ser efectuada utilizando soldadura TIG, MIG, laser ou por arco pulsado, mas o acabamento começa depois de a junta estar estruturalmente completa.

Diferentes métodos de soldadura criam diferentes texturas iniciais:

| Método de soldadura | Perfil de soldadura típico | Dificuldade pós-final | Notas |

|---|---|---|---|

| TIG | Conta lisa e estreita | Baixo | Ideal para acabamentos cosméticos ou sanitários |

| MIG | Conta mais alta, alguns salpicos | Médio | Necessita de ser misturado antes do revestimento |

| Laser | Muito fina, baixa distorção | Muito baixo | Melhor opção quando é necessária pouca visibilidade |

| Vara/Arco | Escória pesada, talão áspero | Alto | Raramente utilizado quando a qualidade visual é importante |

No fabrico de cosméticos em aço inoxidável, a rugosidade final da superfície tem frequentemente como objetivo Ra ≤ 0,8-1,2 µm. Em estruturas de aço estrutural onde o acabamento não é visível, ou não é revestido, Ra 3,0-6,0 µm é aceitável. Esta diferença traduz-se diretamente em mão de obra, custo, tempo e dificuldade de polimento.

Como escolher um nível de acabamento da maneira correta?

Um acabamento nunca deve ser escolhido apenas pelo hábito ou pelo preço. A decisão correta resulta de três questões fundamentais:

1. Onde é que a soldadura vai existir - escondida ou à vista?

Se ninguém vir a soldadura e se a peça estiver localizada dentro de um armário, estrutura de máquina ou sob uma cobertura, um acabamento estrutural é suficiente. Remover ou polir os cordões de soldadura neste caso desperdiça custos sem melhorar o desempenho. No fabrico de grandes volumes, selecionar um acabamento básico em vez de um acabamento cosmético pode reduzir o tempo de pós-processamento em 40-70%.

Se a soldadura for visível, o padrão aumenta. Para caixas exteriores, fachadas em aço inoxidável, trabalhos em metal para arquitetura ou produtos destinados ao consumidor, a qualidade do acabamento torna-se parte integrante da experiência global do produto. A suavidade, o grão uniforme e as transições perfeitas moldam o valor percebido muito mais do que os compradores imaginam.

| Localização | Prioridade de conclusão |

|---|---|

| Interno/oculto | Força > aparência |

| Visível mas revestido | Suficientemente suave para uma película uniforme |

| Visível, sem revestimento | Preferencialmente sem costuras / de baixa rugosidade |

2. Com que material e espessura está a trabalhar?

O material dita a distância que se pode terminar sem correr o risco de distorção.

- O alumínio conduz rapidamente o calor → sobreaquece facilmente durante a trituração

- O aço inoxidável apresenta descoloração → requer um polimento controlado

- O aço-carbono aceita a retificação, mas pode necessitar de tratamento de superfície para evitar a ferrugem

As chapas metálicas finas (<2,0 mm) não suportam uma retificação pesada sem se deformarem.

O aço estrutural espesso (superior a 4,0 mm) pode ser alisado de forma agressiva com um risco mínimo.

Uma boa regra para a tomada de decisões:

| Material | Estratégia de acabamento recomendada |

|---|---|

| Alumínio | Soldadura de baixo calor + mistura controlada (partes visíveis) |

| Aço inoxidável | Acabamento com base nos requisitos de RA e necessidades de higiene |

| Aço carbono | O acabamento depende mais do plano de revestimento do que apenas da visibilidade |

A peça vai ser revestida, anodizada ou deixada exposta?

Uma soldadura rugosa pode ser aceitável em bruto, mas desastrosa depois de revestida. A anodização amplifica especialmente os defeitos, transformando uma pequena ondulação numa auréola visível. O acabamento que escolher agora determina se o revestimento da superfície será bem sucedido mais tarde.

Explicação dos níveis de acabamento de soldadura

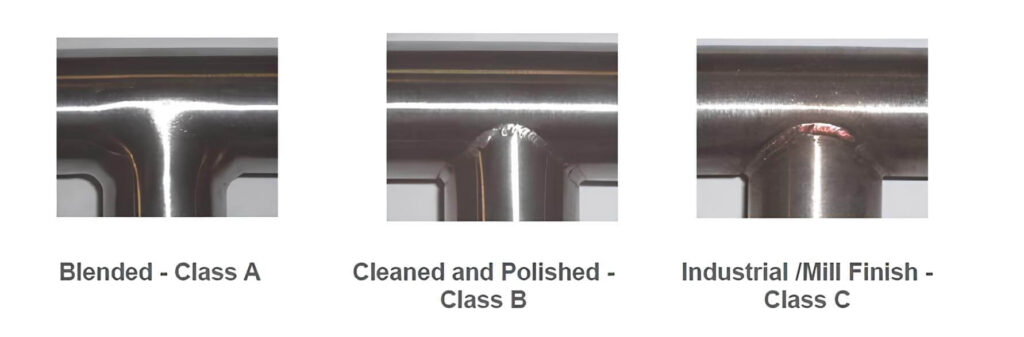

Uma vez definidos o objetivo e o material da peça, o passo seguinte é escolher o nível correto de acabamento da soldadura. A maioria dos projectos de fabrico de metal enquadra-se numa de três categorias principais - Classe A, Classe B e Classe C - cada uma oferecendo um equilíbrio diferente entre custo, aspeto e desempenho.

Classe C - Acabamento estrutural (sem trabalhos cosméticos)

As soldaduras de classe C são deixadas no seu estado natural. O cordão de soldadura permanece visível, sendo aceitáveis pequenos salpicos e manchas de calor, desde que a resistência estrutural seja mantida. Não é efectuado qualquer esmerilamento ou polimento, a não ser que as arestas de segurança exijam uma ligeira limpeza.

Este acabamento é ideal para estruturas de máquinas interiores, suportes de reforço, juntas de suporte de carga e componentes que não serão visíveis para o utilizador final. A remoção ou o polimento da soldadura não traz benefícios em termos de desempenho e apenas aumenta os custos de mão de obra.

Caraterísticas típicas

- Cordão de soldadura totalmente exposto

- Rugosidade da superfície aprox. Ra 3,0-6,0 μm

- Sem mistura ou suavização

Nível de custos

- Base de referência = 1,0× (custo mais baixo, execução mais rápida)

Melhor para

- Soldaduras ocultas no interior dos conjuntos

- Peças de resistência crítica onde a aparência não é importante

- Componentes que serão revestidos a pó e visualmente ocultos

Se for escolhido incorretamente

- A textura pode telegrafar através do revestimento

- O aspeto pode parecer inacabado nas superfícies exteriores

Utilizar a classe C quando o objetivo é o desempenho e o polimento não proporciona qualquer retorno mensurável.

Classe B - Acabamento semi-cosmético (custo equilibrado + qualidade visual)

A Classe B é um acabamento de soldadura misturado que suaviza os sulcos e alisa a altura do cordão visível sem remover totalmente os vestígios da junta. A superfície permanece ligeiramente texturada, mas suficientemente lisa para revestir uniformemente. Este é o acabamento mais comum para peças industriais visíveis onde é essencial uma apresentação limpa, mas não é necessário um polimento espelhado completo.

Caraterísticas típicas

- Cordão de soldadura ligeiramente misturado e amaciado

- Rugosidade da superfície aprox. Ra 1,6-2,4 μm

- A soldadura ainda é visível numa inspeção atenta

Nível de custos

- ~1,2×-1,5× o custo da classe C

Melhor para

- Caixas com revestimento em pó ou pintadas

- Faces visíveis de máquinas ou armários

- Projectos que necessitam de um acabamento profissional mas não de luxo

Vantagens

- Melhora a aderência do revestimento e a uniformidade da película

- Reduz o risco de linhas de halo e casca de laranja após a cura

Se uma peça é visível e vai ser revestida, a Classe B é frequentemente a escolha mais económica.

Classe A - Acabamento cosmético completo (superfície sem costuras de qualidade superior)

O acabamento de soldadura de classe A elimina totalmente o perfil do cordão e mistura a costura com o material circundante. O resultado é uma superfície lisa e contínua com uma transição visual mínima. Os expositores de aço inoxidável e alumínio utilizam frequentemente este acabamento quando a aparência é uma caraterística que define o produto.

São necessários vários passos de abrasão - remoção grosseira, mistura, acabamento fino e, por vezes, polimento espelhado. O calor deve ser cuidadosamente controlado, especialmente em chapas metálicas finas, para evitar distorções.

Caraterísticas típicas

- Sem forma de talão visível ou linha de transição

- A soldadura funde-se com a superfície a uma distância de observação normal

- Rugosidade tipicamente ≤ Ra 0,8-1,2 μm

Nível de custos

- ~2×-4× o custo da classe C, dependendo do comprimento da costura + dureza do material

Melhor para

- Produtos de aço inoxidável visíveis para o cliente

- Estruturas de exposição, metais para venda a retalho, painéis arquitectónicos

- Peças que são tocadas, julgadas, vendidas e avaliadas de perto

Se estiver mal acabado

- A sombra da soldadura diminui a qualidade percebida

- Risco de descoloração se não for repassivado

- O custo do retrabalho aumenta significativamente após o revestimento

Como o acabamento da solda afeta cada tratamento de superfície?

Um acabamento de soldadura determina se os revestimentos aderem de forma limpa ou revelam imperfeições sob a superfície. O acabamento correto evita falhas, enquanto o incorreto amplia todas as falhas que se seguem.

Revestimento em pó

Revestimento em pó A espessura média é de 60-120 μm.

Se a soldadura for irregular, o pó acumula-se mais espesso nos picos e mais fino nos vales, resultando em variações de textura e brilho. A classe B é a base de referência mais fiável - suficientemente lisa para uma produção uniforme, mas não excessivamente processada.

- Funciona melhor com a classe B

- Evitar a classe C em bruto se o talão tiver de desaparecer

- A classe A só é necessária para acabamentos em pó de qualidade superior e ultra-suaves

Pintura húmida / Revestimento líquido

A tinta é mais fina do que o pó (25-60 μm), pelo que o perfil da superfície é mais visível. Uma soldadura ligeiramente misturada é normalmente suficiente, a menos que a peça seja decorativa.

- Adequado para a classe C ou B, consoante a visibilidade

- Não recomendado para painéis frontais estéticos, exceto se forem alisados

Anodização (alumínio)

Anodização amplifica as imperfeições - riscos, ondulações, marcas de tensão e linhas de transição TIG/MIG. As superfícies anodizadas requerem frequentemente a Classe A, especialmente para um acabamento claro ou natural.

- Melhor com a classe A

- A classe B pode funcionar para cores tingidas em que o contraste é menor

- A classe C deve ser evitada - o halo de soldadura torna-se óbvio

Revestimento (Níquel/Crómio/Zinco)

Revestimento segue de perto a microtopografia. Qualquer ondulação da soldadura continuará a ser visível sob a camada metálica. É necessária uma soldadura mista para obter consistência na refletividade.

- Melhor com classe B → A, dependendo do objetivo de refletividade

- Evitar a classe C para metais decorativos ou reflectores

Passivação de aço inoxidável

Passivação melhora a resistência à corrosão, removendo o ferro livre da superfície, mas não consegue esconder a textura. Um acabamento de soldadura refinado expõe menos porosidade e melhora a cobertura química.

- Melhor compatibilidade com a classe B-A

- As aplicações sanitárias requerem um acabamento nivelado + controlo RA

Custo vs Aparência: Evitar os dois erros mais comuns

Só há duas maneiras de o acabamento da soldadura correr mal:

Erro 1 - Acabamento excessivo de componentes ocultos

A retificação de soldaduras em estruturas internas não acrescenta qualquer valor. Aumenta o custo, aumenta o tempo de execução e pode enfraquecer desnecessariamente a junta.

Erro 2 - Subacabamento de peças visíveis ou revestidas

Uma soldadura de Classe C visível torna-se mais visível quando é pintada ou anodizada - especialmente no caso do alumínio - o que conduz a:

- Rejeição do cliente

- Retificação de retrabalho + revestimento

- Danos causados pela garantia ou pela perceção da qualidade

Uma solda $20 hoje pode se tornar um problema $200 após retrabalho, revestimento e perda de mão de obra.

Considerações sobre o desempenho a longo prazo

A qualidade do acabamento influencia a durabilidade e não apenas a aparência.

| Fator | Sem acabamento adequado (classe C aplicada incorretamente) | Com acabamento correto (classe B/A) |

|---|---|---|

| Resistência à corrosão | Os contaminantes ficam nos poros → a ferrugem inicia-se mais rapidamente | Menos locais de armadilhas = maior longevidade |

| Limpeza | As costuras ásperas retêm os resíduos | As soldaduras lisas limpam-se facilmente |

| Resistência à vibração | As tensões concentram-se nos picos dos talões | As transições polidas reduzem o risco de fissuração |

| Higiene | As bactérias fixam-se nas fendas | O acabamento sanitário evita a proliferação de bactérias |

Em ambientes de fabrico de produtos alimentares, farmacêuticos, médicos e laboratoriais, o acabamento da soldadura é um requisito funcional e não apenas uma preferência estética.

Conclusão

Escolher o acabamento de soldadura correto não tem a ver com perfeição - tem a ver com objetivo. O acabamento correto é aquele que está alinhado com a visibilidade, o método de revestimento, o ambiente e o desempenho ao longo da vida útil. Quando estes elementos são combinados no início do projeto, o resultado são peças mais fortes, mais limpas e mais fiáveis - fornecidas sem custos desnecessários.

Pronto para selecionar o acabamento perfeito para o seu próximo projeto? Ajudamos engenheiros e fabricantes a escolher o acabamento que melhor se adapta às suas necessidades, tendo em conta a função, o custo e o desempenho do revestimento - desde soldaduras estruturais de Classe C a superfícies inoxidáveis sem soldadura de Classe A. Carregar ficheiros ou contactar a nossa equipa de engenharia para receber um orçamento rápido e exato.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.