Atualmente, muitos engenheiros e designers enfrentam o mesmo desafio: fabricar peças com formas complexas e detalhadas que permaneçam precisas durante a produção. À medida que os projectos se tornam mais pequenos e mais intrincados, os métodos de corte tradicionais são muitas vezes insuficientes.

O corte a laser revolucionou a produção destas peças. Reúne precisão, velocidade e controlo para lidar com detalhes finos que antes pareciam fora de alcance. Neste artigo, vamos examinar como esta tecnologia lida com geometrias complexas e mantém a exatidão em indústrias onde a precisão é crucial.

A ciência por detrás da precisão do laser

A precisão do laser resulta da focagem estreita e estável do seu feixe. O laser pode concentrar a luz num ponto mais pequeno do que uma fração de milímetro. A energia nesse pequeno ponto é suficientemente forte para derreter ou vaporizar o metal instantaneamente ao longo do percurso de corte. Como não há contacto físico, o material próximo não se dobra nem distorce.

Este processo sem contacto permite uma excelente precisão. O sistema de controlo por computador ajusta a potência e a posição do feixe em tempo real, assegurando que cada caraterística corresponde ao desenho digital. São possíveis tolerâncias de poucos microns, mesmo em metais reflectores ou sensíveis ao calor.

O controlo térmico é outro fator chave. Ao ajustar a potência do feixe e a velocidade de corte, o calor mantém-se concentrado e limitado a uma área minúscula. Isto evita a formação de fissuras ou deformações que ocorrem frequentemente com o corte mecânico ou por plasma. O corte final é suave e limpo, exigindo normalmente pouco ou nenhum trabalho de acabamento.

Controlo de precisão: Potência, concentração e velocidade

A precisão do corte depende do controlo de três factores principais - potência, foco e velocidade. Os operadores ajustam continuamente estas definições para garantir que todos os pormenores permanecem nítidos e consistentes em designs complexos.

Ajuste de potência para diferentes materiais e espessuras

A potência do laser determina a profundidade e a velocidade de corte do feixe. As folhas de metal finas requerem uma potência mais baixa para evitar a fusão excessiva ou a criação de arestas rugosas. Os metais mais espessos requerem uma potência mais elevada para obter uma penetração total.

Os diferentes metais reagem de forma diferente. O aço inoxidável necessita de mais potência porque reflecte parte da energia do laser. O alumínio arrefece rapidamente, pelo que os operadores aumentam frequentemente a potência ou diminuem a velocidade de corte para manter uma área de fusão estável. O latão e o cobre reflectem ainda mais luz, pelo que são utilizados impulsos de potência controlados para evitar o sobreaquecimento ou as arestas queimadas.

Se a potência for demasiado elevada, o corte alarga-se e a superfície torna-se áspera. Se for demasiado baixa, o material pode não cortar completamente. Os melhores resultados são obtidos quando se encontra o equilíbrio em que o laser separa o metal com o mínimo de calor nas extremidades.

Afinação do ponto de focagem para precisão de detalhes

O controlo da focagem tem um impacto significativo na precisão. O raio laser atinge o seu ponto mais estreito no foco, onde a energia está mais concentrada. Quando este ponto se situa diretamente na superfície ou ligeiramente abaixo dela, o corte mantém-se nítido e consistente.

Para chapas finas, um foco pouco profundo mantém as arestas suaves e evita a queima. Para materiais mais espessos, o ponto focal move-se mais profundamente para garantir um corte completo em todas as camadas.

Os sistemas de focagem automática ajudam a manter este equilíbrio em superfícies curvas ou irregulares. Ajustam a profundidade focal em tempo real, mantendo o feixe estável e evitando o afunilamento. Este controlo fino permite que o corte a laser produza curvas precisas, cantos e caraterísticas mínimas.

Equilíbrio entre velocidade e qualidade dos bordos

A velocidade também desempenha um papel vital na qualidade. Se a máquina se mover demasiado depressa, o laser pode não cortar completamente, deixando arestas dentadas ou incompletas. Um movimento demasiado lento pode provocar a acumulação de calor, o que alarga a fenda de corte e deforma ligeiramente o metal.

Para formas complexas, as velocidades mais lentas são mais eficazes. Proporcionam ao laser um maior controlo em cantos apertados e pequenas áreas onde a direção muda rapidamente. As velocidades mais lentas também ajudam a reduzir a acumulação de rugosidade na borda inferior.

Os sistemas laser modernos ajustam automaticamente a velocidade de corte com base na forma e no tamanho de cada elemento. Este controlo inteligente garante uma produção eficiente, mantendo a elevada qualidade dos detalhes. O resultado são arestas limpas e suaves e contornos precisos, mesmo nos padrões mais delicados.

O papel do design CAD no corte a laser complexo

Cada corte preciso começa com um desenho digital bem preparado. Um plano CAD claro orienta o cortador a laser, assegurando um movimento suave, uma geometria exacta e resultados consistentes.

Preparação de ficheiros vectoriais de alta qualidade

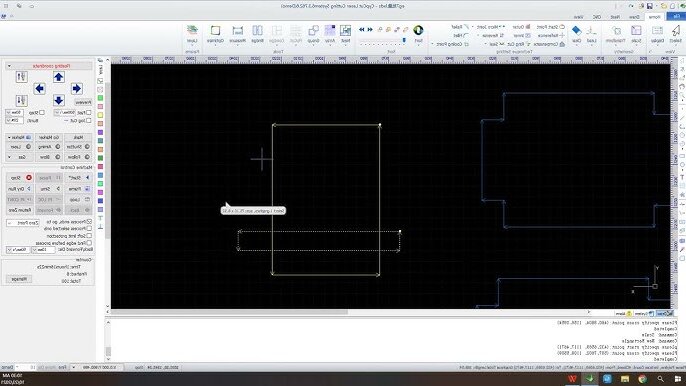

Os cortadores a laser seguem caminhos vectoriais para mover o feixe exatamente para onde é necessário. Os formatos de ficheiro como DXF, DWG e AI são os mais adequados porque armazenam coordenadas em vez de pixéis. Isto dá à máquina instruções exactas para cada linha, curva e volta.

É essencial que os percursos sejam limpos e completos. Linhas abertas ou formas sobrepostas podem causar cortes duplos, lacunas ou arestas. Antes de exportar, os designers devem verificar se todos os contornos estão fechados e simplificados. A remoção de pontos extra ou curvas desnecessárias ajuda o cortador a mover-se mais suavemente.

Também é essencial confirmar a escala e as unidades corretas. Um ficheiro que pareça correto no ecrã pode ainda assim produzir dimensões incorrectas se as definições de exportação estiverem erradas. A nomeação consistente das camadas facilita a marcação das peças que necessitam de ser cortadas, gravação, ou saltando. Manter o ficheiro organizado e simples ajuda o laser a funcionar de forma mais eficiente e precisa.

Técnicas de otimização para formas complexas

Após o desenho, a otimização transforma o ficheiro num plano de corte eficiente. Um dos principais métodos é a colocação - organizar várias peças de forma justa numa folha para utilizar o máximo de material possível. Uma boa colocação reduz o desperdício e encurta o tempo de produção.

A compensação de contorno afina o percurso de corte para ter em conta o corte - a linha fina de material removido pelo laser. Isto assegura que as peças se encaixam com precisão, nem demasiado apertadas nem demasiado soltas.

Os ajustes de entrada e saída ajudam a controlar onde e como o feixe começa e termina cada corte. Começar ligeiramente fora da peça evita marcas de queimadura e mantém os cantos afiados. Para padrões detalhados ou densos, as entradas curtas e angulares permitem transições mais suaves entre cortes.

Sistemas avançados de movimento e estabilização de vigas

Os sistemas de movimento modernos mantêm os cortadores a laser em movimento suave e preciso. Asseguram que cada contorno, curva e canto é traçado com um alinhamento perfeito, velocidade consistente e potência constante.

Servomotores de alta resolução para um controlo suave da trajetória

Os servomotores desempenham um papel importante na manutenção da precisão de corte. Orientam a cabeça do laser ao longo dos eixos X e Y utilizando feedback em tempo real. Os codificadores de alta resolução medem continuamente a posição e a velocidade, permitindo que o sistema corrija instantaneamente qualquer desvio.

Este feedback constante cria cantos limpos e transições suaves sem hesitação ou vibração. Ao cortar formas complexas, o controlo servo minimiza a ultrapassagem e mantém tolerâncias apertadas em todas as curvas. O resultado é um acabamento de arestas consistente, sem marcas de passo entre trajectórias.

Em trabalhos de micro-corte - tais como peças electrónicas ou mecânicas de precisão - a precisão dos servomotores garante que todos os pequenos orifícios e ranhuras ficam perfeitamente alinhados. Estes motores efectuam ajustes contínuos e microscópicos que mantêm o movimento fluido e previsível, atingindo níveis de detalhe que os motores passo a passo não conseguem igualar.

Monitorização do feixe em tempo real e compensação automática

A estabilização do feixe mantém a potência do laser e a focagem estáveis durante o funcionamento. Os sensores monitorizam a saída de energia, a forma do feixe e o alinhamento durante o corte. Se o sistema detetar pequenas alterações - como vibração, calor ou reflexão do material - ajusta automaticamente a ótica ou a intensidade do feixe para manter o equilíbrio.

Este feedback em tempo real ajuda a manter uma profundidade de corte consistente, mesmo em materiais reflectores ou irregulares. Por exemplo, quando se trabalha com aço inoxidável ou alumínio, os reflexos podem perturbar a estabilidade. Os sensores de feixe ajustam instantaneamente a saída para evitar arestas ou cortes incompletos.

Alguns sistemas avançados integram a monitorização do feixe e o controlo do movimento num único circuito sincronizado. À medida que a cabeça abranda nos cantos ou acelera nas linhas rectas, a potência do laser ajusta-se em conformidade. Esta coordenação assegura uma largura de corte uniforme, arestas suaves e formas precisas.

Materiais que suportam o corte a laser intrincado

O aço inoxidável é um dos melhores materiais para o corte a laser. A sua densidade equilibrada e refletividade moderada permitem uma fusão suave com uma pequena rebarba. O resultado é uma aresta limpa e consistente. É por isso que o aço inoxidável é amplamente utilizado em eletrónica, dispositivos médicos e peças aeroespaciais, onde a precisão e a qualidade das arestas são cruciais.

O alumínio é leve e altamente condutor, o que torna o controlo do calor mais difícil. Arrefece rapidamente e pode afastar o calor da área de corte. Para manter os cortes estáveis, os operadores aumentam frequentemente a potência ou diminuem a velocidade. Com o equilíbrio correto, o alumínio produz detalhes finos e arestas suaves, tornando-o perfeito para caixas, colchetese peças de protótipos.

O latão reflecte mais energia laser do que o aço, pelo que necessita de um controlo mais rigoroso das definições de potência. Quando corretamente ajustado, o laser cria arestas brilhantes e polidas com um mínimo de oxidação. Isto torna o latão uma excelente escolha para peças decorativas, placas de identificação e acessórios de precisão.

O titânio é forte, duradouro e resistente ao calor, o que torna o seu corte mais exigente. Felizmente, absorve a energia do laser de forma muito eficiente. Com a configuração correta, o laser proporciona cortes nítidos e limpos sem distorção. A resistência à corrosão e a biocompatibilidade do titânio tornam-no ideal para instrumentos médicos e componentes aeroespaciais que requerem um elevado desempenho e uma superfície impecável.

Como os engenheiros da Shengen lidam com projectos complexos?

Transformar ideias complexas em peças perfeitas requer experiência e estrutura. Os nossos engenheiros seguem um processo cuidadoso para garantir precisão e eficiência em todas as fases.

Entrada CAD e verificação DFM

Começamos por rever os seus ficheiros DXF, DWG ou AI. Os nossos engenheiros confirmam as unidades, escala e camadas corretas e, em seguida, verificam se todos os caminhos estão fechados e se as caraterísticas cumprem os requisitos de tamanho mínimo. Se forem identificados potenciais problemas, apontamo-los prontamente e sugerimos soluções rápidas e práticas.

Revisão do material e da espessura

Em seguida, fazemos corresponder o grau e a espessura do material às tolerâncias especificadas e aos requisitos de acabamento da superfície. Também consideramos a planicidade da chapa, a direção do grão e quaisquer passos subsequentes, tais como flexão ou soldadurapara garantir que tudo se encaixa corretamente.

Seleção da máquina e do gás auxiliar

Escolhemos a máquina laser que melhor se adapta ao tamanho e à geometria da sua peça. O azoto é utilizado quando são necessárias arestas limpas e sem óxido, enquanto o oxigénio proporciona um corte mais rápido para aço mais espesso. O nosso objetivo é sempre encontrar um equilíbrio entre a velocidade e a qualidade da superfície.

Estratégia de trajetória e aninhamento

Colocamos as peças de forma eficiente para poupar material e planeamos cuidadosamente as ordens de corte. As caraterísticas sensíveis ao calor são cortadas em primeiro lugar, e adicionamos entradas, micro-tabs ou cortes de linha comum para reduzir o desperdício e melhorar o acabamento das extremidades.

Otimização de parâmetros

Afinamos a potência, a velocidade, a frequência de impulsos, o desvio do foco e a pressão do gás para cada material e espessura. Depois de encontrarmos as definições ideais, registamo-las para garantir uma produção estável e repetível.

Cupões de teste e o primeiro artigo

Antes da produção em massa, cortamos pequenos cupões de teste para verificar a largura do corte, o cone, a rebarba e as zonas afectadas pelo calor. Ajustamos continuamente até que todas as dimensões e detalhes da superfície estejam precisamente alinhados com o seu desenho.

Pronto para dar vida aos seus desenhos complexos? Envie-nos os seus ficheiros CAD ou desenhos. Os nossos engenheiros irão analisá-los gratuitamente, sugerir optimizações de design e fornecer um orçamento rápido e preciso para iniciar o seu projeto.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.