A velocidade é a chave para o sucesso no mundo atual da produção. Os clientes querem prazos de entrega mais curtos, produção flexível e qualidade constante ao mesmo tempo. No entanto, a maquinação tradicional fica muitas vezes aquém destas expectativas. Configurações manuais, sistemas desligados e programação repetida consomem horas que poderiam ser gastas no fabrico de peças.

Uma abordagem digital muda isso. Com automação, software inovador e dados em tempo real, a maquinação CNC digital simplifica a produção complexa num processo eficiente e sem falhas. Liga todas as fases - desde o design à maquinação - para que as equipas possam eliminar atrasos, evitar erros e melhorar a produção.

Este artigo analisa a forma como as ferramentas digitais aumentam a velocidade da maquinagem CNC. Explica como a integração CAD/CAM, a monitorização IoT e a automatização se juntam para simplificar os processos de prototipagem, produção e entrega. Cada secção revela formas práticas de como as ferramentas digitais estão a remodelar a eficiência do fabrico no mundo competitivo de hoje.

Elementos essenciais de um ecossistema CNC digital

Um sistema CNC conectado integra software, sensores e ferramentas de nuvem para garantir que a produção continue sem problemas. Cada parte deste sistema trabalha em conjunto para tornar a maquinação mais rápida, mais inovadora e mais fiável.

Conectividade CAD e CAM

A integração CAD/CAM está no centro da produção digital. O software CAD é utilizado para desenhar peças, enquanto o software CAM transforma esses desenhos em instruções de maquinação. Quando ambos os sistemas se ligam diretamente, os engenheiros podem enviar ficheiros de peças diretamente para as máquinas sem necessidade de redigitar ou reprogramar.

Esta ligação elimina os erros de configuração e reduz os prazos de entrega. Qualquer alteração de design actualiza automaticamente o programa de maquinação. O software ajusta os percursos das ferramentas com base na forma, no material e no tipo de máquina. Os engenheiros podem também simular todo o processo antes do início do corte. Isto ajuda a identificar problemas de design numa fase inicial, evitando o desperdício de tempo e materiais. O que antes demorava horas de configuração manual, agora acontece em minutos com maior precisão e consistência.

Plataformas de fabrico baseadas na nuvem

As plataformas na nuvem elevam a maquinação digital a um novo nível, fornecendo às equipas um espaço de trabalho partilhado. Os engenheiros carregam os desenhos, os maquinistas acedem aos detalhes de configuração e os gestores de projeto monitorizam o progresso - tudo em tempo real.

Estas ferramentas substituem as longas conversas por correio eletrónico e as versões desactualizadas dos ficheiros. Todos trabalham a partir dos mesmos dados em tempo real, mesmo quando estão em locais diferentes. As actualizações de design aparecem instantaneamente, mantendo toda a equipa em sincronia. Isto torna a colaboração mais fácil, reduz o retrabalho e mantém os trabalhos dentro do prazo.

Os sistemas em nuvem também armazenam dados de produção valiosos, incluindo a utilização de material, velocidades de corte e tempos de ciclo. Os fabricantes podem analisar estes dados para identificar áreas a melhorar em trabalhos futuros. Muitas plataformas também incluem orçamentação instantânea, agendamento automático e monitorização remota. Em conjunto, ajudam a acelerar todo o processo - desde a cotação até à entrega.

IoT e monitorização de máquinas inteligentes

A Internet das Coisas (IoT) permite que as máquinas CNC "pensem", ligando-as a sensores e software. As máquinas recolhem dados sobre a temperatura, a vibração e o desgaste das ferramentas durante o funcionamento. Estes dados são analisados em tempo real para detetar problemas atempadamente.

Uma das principais vantagens é a manutenção preditiva. Em vez de esperar por uma avaria, o sistema avisa os técnicos quando uma ferramenta ou motor apresenta sinais de desgaste. Isto ajuda a evitar tempos de paragem e mantém o equipamento em bom estado.

A monitorização inteligente também dá aos gestores uma visão clara da produção. Podem verificar os tempos de ciclo, a produção das máquinas e a eficiência a partir de um painel de controlo. Com esta visão, podem equilibrar as cargas de trabalho e corrigir rapidamente os estrangulamentos. Ao longo do tempo, os dados ajudam a afinar as velocidades de corte, a melhorar a vida útil das ferramentas e a manter toda a oficina a funcionar de forma eficiente.

Acelerar a criação de protótipos e a validação do design

As ferramentas digitais permitem aos engenheiros passar da conceção à protótipo em tempo recorde. Estes sistemas reduzem os ciclos de validação e aceleram o lançamento de produtos.

Transição rápida da conceção para a produção

No fabrico tradicional, cada fase da criação de protótipos exigia configurações separadas, programação manual e transferências repetidas de ficheiros. Isto atrasava os projectos e dificultava as revisões. Um fluxo de trabalho digital elimina estas barreiras.

Quando o modelo CAD está completo, o ficheiro é transferido diretamente para o software CAM, onde os percursos da ferramenta são gerados automaticamente com base no desenho. Os parâmetros da máquina - tais como a velocidade de corte, a taxa de avanço e a seleção de ferramentas - são optimizados automaticamente. Esta ligação perfeita entre o design e a produção elimina passos redundantes, permitindo que as peças sejam cortadas poucas horas após a aprovação.

Para engenheiros e projectistas, isto significa mais liberdade para testar ideias rapidamente. As iterações rápidas encurtam o ciclo de feedback entre o conceito e a validação, reduzindo o tempo de colocação de novos produtos no mercado.

Simulação virtual e otimização do percurso da ferramenta

A simulação digital permite que os engenheiros visualizem e testem o processo de maquinagem antes do início da produção. O sistema reproduz no ecrã as condições reais de corte, mostrando como a ferramenta interage com o material.

Isto ajuda a identificar potenciais problemas, tais como colisões, percursos ineficientes da ferramenta ou remoção excessiva de material, antes de ocorrer qualquer corte efetivo. Ao resolver estes problemas numa fase inicial, os fabricantes podem evitar o desperdício de material e de tempo de máquina.

A otimização do percurso da ferramenta melhora ainda mais a velocidade e o acabamento da superfície. O software calcula automaticamente o percurso mais eficiente para cada corte, minimizando o percurso da ferramenta e o movimento em vazio. Isto aumenta a velocidade de maquinação, mantendo a precisão dimensional e prolongando a vida útil da ferramenta.

Cotação instantânea e processamento de encomendas

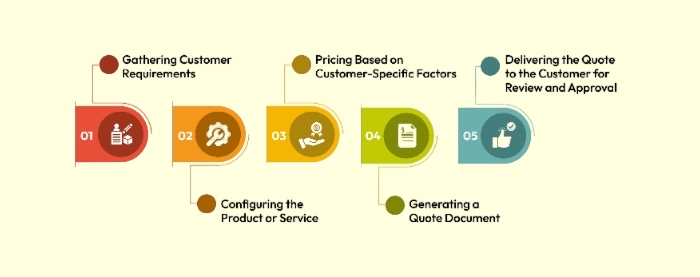

Os sistemas de orçamentação digital utilizam ficheiros CAD carregados para gerar preços e prazos de entrega instantaneamente. O software analisa a geometria, o tipo de material e a complexidade para estimar os custos de maquinagem em segundos.

Esta automatização elimina a necessidade de revisão manual e de troca de mensagens de correio eletrónico entre compradores e fornecedores. Os clientes podem carregar desenhos, receber uma cotação exacta e efetuar uma encomenda imediatamente. Todo o processo - desde o envio do ficheiro até à confirmação da encomenda - pode ocorrer numa única sessão online.

Para os fabricantes, a cotação automatizada melhora a eficiência e mantém os canais de produção em movimento sem pausas desnecessárias. Para os clientes, fornece respostas rápidas, preços transparentes e tempos de resposta mais curtos.

Racionalizar a produção com a automatização

A automatização elimina os atrasos que abrandam o fabrico. A programação inteligente, os sistemas de auto-calibração e a robótica colaboram para garantir uma produção suave, rápida e fiável.

Programação digital e gestão do fluxo de trabalho

O software de programação inteligente organiza todas as tarefas na oficina. Acompanha o estado das máquinas, a utilização das ferramentas e as ordens de trabalho em tempo real. Quando uma tarefa termina, a seguinte começa automaticamente sem esperar.

O sistema distribui uniformemente as cargas de trabalho para evitar tempos de inatividade e estrangulamentos. Se uma máquina estiver parada para manutenção, os trabalhos são rapidamente reatribuídos a outras unidades. Isto elimina a necessidade de os operadores planearem os horários, reduzindo os erros e aumentando a produtividade manualmente.

Um painel de controlo digital do fluxo de trabalho também apresenta actualizações em tempo real sobre cada encomenda. Os engenheiros, supervisores e trabalhadores podem ver o progresso, a capacidade e os prazos num relance. Com todos a visualizarem os mesmos dados, as decisões são mais rápidas e o trabalho de equipa funciona melhor.

Calibração e troca de ferramentas automatizadas

A calibração e a troca de ferramentas exigiam, em tempos, trabalho manual e muita atenção. Atualmente, as máquinas inteligentes tratam de ambos automaticamente. Os sensores verificam o comprimento, o desgaste e o alinhamento da ferramenta antes do início do corte. Quando uma ferramenta se aproxima do seu limite de desgaste, o sistema muda para uma ferramenta de reserva sem parar.

Os trocadores automáticos de ferramentas permitem uma troca rápida e simples entre peças ou materiais. O software ajusta os parâmetros de corte utilizando dados pré-carregados para cada tipo de material. Isto poupa tempo de configuração e mantém condições de corte consistentes, mesmo em tiragens curtas.

Ao reduzir a configuração manual, a automatização permite que as máquinas mantenham a precisão e a velocidade continuamente.

Robótica em ambientes CNC

Os robôs são agora uma parte regular do mundo digital Maquinação CNC. Os braços robóticos tratam da carga, descarga e transferência de peças entre estações. Isto mantém a produção a funcionar sem problemas, mesmo quando não está ninguém no chão de fábrica.

A flexibilidade é uma vantagem significativa. Os robots podem ser reprogramados para gerir diferentes peças ou materiais com alterações mínimas. Quando combinados com transportadores e armazenamento automático, eliminam o tempo de inatividade entre passos e minimizam os erros de manuseamento.

A robótica também aumenta a segurança através da automatização de tarefas repetitivas ou fisicamente exigentes. Os operadores podem concentrar-se na programação, nas verificações de qualidade e na supervisão, em vez de se dedicarem à elevação manual. O resultado é uma maior produtividade, uma produção estável e uma melhor utilização de mão de obra especializada.

Reduzir os erros e o retrabalho através da exatidão dos dados

Dados exactos são a base de uma maquinação fiável. Os sistemas digitais ajudam a detetar erros precocemente, mantendo cada peça consistente com o projeto e reduzindo o dispendioso retrabalho.

Tecnologia de gémeos digitais

A tecnologia de gémeos digitais cria um modelo virtual tanto da peça como da máquina que a vai produzir. Os engenheiros podem simular todo o processo de maquinagem antes do início do corte. O sistema prevê as trajectórias das ferramentas, o movimento da máquina e o comportamento do material durante a maquinagem.

Ao testar as configurações neste espaço virtual, os engenheiros podem identificar e resolver potenciais problemas, tais como colisões de ferramentas ou distorção de peças, antes do início da produção. Isto torna o processo de maquinagem real mais suave e mais previsível.

Os gémeos digitais também permitem o ajuste fino de parâmetros-chave, como a velocidade do fuso, a taxa de avanço e os ângulos da ferramenta. Os engenheiros podem otimizar estes valores em simulação, em vez de desperdiçar material durante os ensaios. Isto poupa tempo, reduz os custos de configuração e melhora a precisão.

Monitorização da qualidade em tempo real

Os sistemas de monitorização modernos registam as dimensões das peças e o comportamento da máquina durante o processo de maquinação. Os sensores medem factores como a vibração, a temperatura e o desgaste da ferramenta. As sondas analisam a geometria da peça após cada passagem para verificar a exatidão.

Se o sistema detetar um desvio em relação às dimensões pretendidas, alerta instantaneamente o controlador. A máquina pode então corrigir automaticamente a posição da ferramenta ou a velocidade de corte.

Este ciclo de feedback ajuda a evitar defeitos, a reduzir as taxas de refugo e a manter tolerâncias apertadas. Os engenheiros podem resolver os problemas à medida que estes surgem, em vez de os descobrirem no final da produção.

Rastreabilidade e documentação

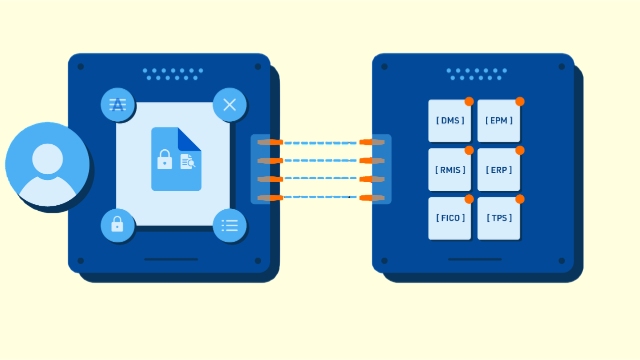

Os registos digitais permitem o fácil acompanhamento de todos os detalhes de um trabalho de maquinação. Ficheiros de design, configurações de ferramentas, lotes de material e resultados de inspeção são guardados num único local. Isto cria um rasto digital completo para cada peça produzida.

Quando os clientes solicitam relatórios de inspeção ou certificados, os fabricantes podem obter os dados imediatamente. Isto acelera as auditorias e cumpre as normas de qualidade de indústrias como a aeroespacial, a médica e a automóvel.

A rastreabilidade também simplifica a resolução de problemas. Se surgir um defeito, os engenheiros podem rastreá-lo até uma máquina, operador ou lote específico. Isto ajuda a resolver problemas rapidamente e assegura que o mesmo problema não se repete.

Melhorar a colaboração entre equipas

Quando as equipas partilham dados digitalmente, a comunicação torna-se mais rápida e mais coordenada. As ferramentas digitais ligam a conceção, a produção e a gestão, permitindo que todos trabalhem a partir da mesma informação em tempo real.

Fluxos de trabalho de conceção e engenharia interligados

As plataformas de nuvem partilhadas simplificam o trabalho em equipa. Os designers carregam modelos CAD e os maquinistas podem revê-los ou ajustá-los diretamente online - qualquer alteração ao design, como um tamanho de furo ou material diferente, é actualizada instantaneamente para toda a equipa.

Este espaço partilhado elimina a confusão de versões e mantém todos alinhados. Os engenheiros já não precisam de confirmar qual o ficheiro correto, e os clientes podem rever as actualizações sem esperar por e-mails ou transferências de ficheiros.

A ligação entre a conceção e a produção também melhora a capacidade de fabrico. Os maquinistas podem comentar o modelo para sugerir alterações que reduzam o desgaste da ferramenta ou melhorem o tempo de corte. Este feedback bidirecional garante que os projectos são práticos e estão prontos para a produção antes do início da maquinação.

Supervisão e tomada de decisões à distância

Os gestores podem agora acompanhar o desempenho da produção a partir de qualquer lugar, utilizando painéis de controlo na nuvem. Estas ferramentas mostram dados em tempo real sobre o progresso do trabalho, a utilização das máquinas e os resultados de qualidade.

Se uma máquina parar ou necessitar de atenção, os alertas são enviados imediatamente para o dispositivo móvel do utilizador. Os gestores podem responder rapidamente, aprovar a manutenção ou mudar as cargas de trabalho sem estarem no local. Este acesso em tempo real garante que a produção continua a decorrer sem problemas em todos os turnos e locais.

Os dados recolhidos por estes sistemas também suportam um planeamento mais ponderado. As informações sobre os tempos de ciclo, a vida útil das ferramentas e a eficiência das máquinas ajudam a identificar áreas de melhoria e a otimizar a atribuição de recursos. As decisões tornam-se mais rápidas e baseiam-se em factos, não em relatórios atrasados.

Integração de fornecedores

Os sistemas digitais alargam a colaboração para além da oficina. Os fornecedores e os parceiros logísticos podem ligar-se à mesma rede para partilhar actualizações sobre materiais, expedição e calendários de entrega.

Esta comunicação aberta reduz os atrasos e permite às equipas reagir mais rapidamente às alterações da procura ou do inventário. Quando é efectuada uma nova encomenda, o sistema verifica o stock, confirma a disponibilidade e actualiza automaticamente o calendário.

As actualizações automatizadas substituem as longas conversas e chamadas de correio eletrónico, tornando a coordenação muito mais rápida. O resultado é uma cadeia de fornecimento mais fiável, prazos de entrega mais curtos e parcerias mais fortes entre os fabricantes e os seus fornecedores.

Impacto no tempo de execução e na capacidade de resposta do mercado

A maquinagem digital acelera todas as fases - desde a preparação até à entrega. Com tempos de resposta mais rápidos, os fabricantes podem manter-se competitivos e satisfazer as exigências dos clientes de forma mais eficaz.

Prazos de execução mais rápidos para projectos personalizados

As configurações digitais tornam as mudanças de trabalho eficientes e diretas. Na maquinagem tradicional, os operadores tinham de reiniciar os dispositivos, recalibrar as ferramentas e reescrever os programas para cada novo trabalho. Este processo podia demorar várias horas.

Com os sistemas digitais, os percursos das ferramentas, os dados dos materiais e as definições de fixação são armazenados e carregados automaticamente. Os engenheiros podem atualizar os desenhos online e enviar novas instruções diretamente para as máquinas. O software de programação inteligente atribui então o trabalho seguinte automaticamente às unidades CNC disponíveis.

Esta flexibilidade permite uma produção mais rápida de pequenos lotes e protótipos sem abrandar os projectos maiores. Ajuda os fabricantes a gerirem as encomendas personalizadas sem problemas, a reduzirem o tempo de configuração e a manterem um prazo de entrega curto e económico.

Escalonamento do protótipo à produção

Quando um protótipo é aprovado, os dados digitais facilitam o aumento da produção. Os ficheiros CAD/CAM duplicados, os percursos das ferramentas e as definições do processo utilizados para o protótipo podem ser reutilizados para a produção em massa.

A automatização garante que cada peça permanece consistente com o projeto testado. As máquinas seguem caminhos verificados, garantindo a exatidão e a repetibilidade dos resultados. Se for necessário expandir a produção, os ficheiros duplicados podem ser partilhados instantaneamente entre diferentes máquinas ou mesmo em vários locais.

Esta transferência sem falhas elimina a necessidade de reprogramação manual e reduz os atrasos na configuração. Ajuda os produtos a chegarem ao mercado mais rapidamente, dando aos fabricantes uma vantagem competitiva em indústrias sensíveis ao tempo.

Vantagens competitivas na produção global

No mercado global atual, os clientes esperam prazos de entrega rápidos, flexibilidade e uma comunicação clara. Um sistema CNC digital suporta estes três factores. As actualizações em tempo real permitem que as empresas ajustem os prazos de entrega, confirmem as cotações e acompanhem o progresso com precisão.

Os fabricantes que conseguem entregar protótipos ou pequenas séries em poucos dias destacam-se da multidão. Podem adaptar-se rapidamente às alterações de conceção, satisfazer pedidos urgentes e reforçar a confiança dos clientes.

A velocidade também traz poupanças de custos. Ao reduzir os passos manuais e o tempo de inatividade da máquina, a maquinagem digital aumenta a eficiência e mantém os custos de produção baixos, ajudando os fabricantes a manterem-se competitivos a nível mundial.

Pronto para tornar a sua produção mais rápida e eficiente? Carregue hoje os seus ficheiros CAD para uma análise DFM gratuita. Os nossos engenheiros analisarão o seu projeto, fornecerão recomendações para melhorias e apresentarão um orçamento rápido e preciso.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.