No que diz respeito à fundição de metais, muitos fabricantes procuram um processo que proporcione elevada precisão, fortes propriedades do material e a capacidade de produzir formas complexas. É aqui que entra em ação a fundição injectada a alta pressão (HPDC). No entanto, o processo pode ser difícil de compreender e implementar sem os conhecimentos adequados.

O processo HPDC oferece muitas vantagens, tais como taxas de produção rápidas, baixo desperdício de material e qualidade consistente das peças. No entanto, é necessário equipamento e conhecimentos específicos para garantir a eficiência e a rentabilidade. Vamos explorar os principais aspectos do processo.

O que é a fundição injectada a alta pressão?

O HPDC envolve a injeção de metal fundido num molde metálico sob pressão muito elevada. Esta pressão força o metal fundido em todas as partes do molde, resultando em componentes altamente detalhados e precisos. Quando o metal arrefece e solidifica, a peça é ejectada do molde.

O HPDC é mais comummente utilizado com ligas de alumínio, zinco e magnésio. A sua velocidade torna-o ideal para a produção em massa de peças com qualidade consistente.

Explicação do processo de fundição injetada a alta pressão

O processo HPDC é um método preciso para produzir peças metálicas de forma rápida e eficiente. De seguida, vamos analisar cada etapa do processo para lhe dar uma ideia mais clara do seu funcionamento.

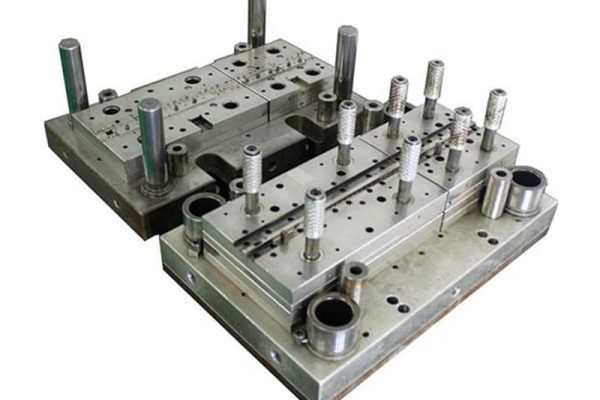

Etapa 1: Preparação da matriz e do molde

O primeiro passo no processo HPDC é a preparação da matriz ou do molde. O molde é normalmente feito de aço de alta qualidade para suportar a pressão e o calor intensos do metal fundido. O molde é normalmente concebido em duas partes, com um núcleo e uma cavidade, para formar a forma do componente.

Etapa 2: Fusão do metal e preparação da liga

O metal, normalmente ligas de alumínio, zinco ou magnésio, é colocado num forno e aquecido até ao seu ponto de fusão. O metal fundido tem de estar à temperatura certa para a injeção - normalmente entre 600°C e 700°C, dependendo da liga utilizada.

Etapa 3: Injeção de metal fundido

Um êmbolo força o metal líquido para dentro do molde a 1.500-30.000 psi. Esta pressão elevada preenche todos os detalhes do molde em milissegundos, e a injeção rápida evita a solidificação prematura.

Etapa 4: Arrefecimento e solidificação

O metal arrefece no interior da matriz, tomando forma em 2-10 segundos. O tempo de arrefecimento depende da espessura da peça. A solidificação correta evita pontos fracos ou deformações.

Etapa 5: Ejeção e acabamento da peça fundida

Os pinos ejectores empurram a peça endurecida para fora da matriz. Os trabalhadores cortam o material em excesso (flash) e podem aplicar maquinagem ou tratamentos de superfície para obter as especificações finais.

Tipos de máquinas de fundição injectada a alta pressão

A fundição injectada a alta pressão (HPDC) utiliza dois tipos principais de máquinas, cada uma adequada a diferentes metais e necessidades de produção. A escolha certa afecta a qualidade, a velocidade e o custo.

Máquinas de fundição injetada com câmara fria

As máquinas de fundição injectada com câmara fria são normalmente utilizadas para metais com elevados pontos de fusão, como o alumínio, o latão e o cobre. Nesta máquina, o metal fundido é adicionado manualmente à câmara de injeção ou com uma concha antes de ser injetado no molde.

Este método é utilizado para metais que não podem ser injectados diretamente do forno devido às elevadas temperaturas. O metal fundido é injetado no molde utilizando um pistão ou êmbolo sob alta pressão, depois arrefece e solidifica rapidamente.

Máquinas de fundição injetada com câmara quente

As máquinas de fundição injetada de câmara quente são concebidas para metais com pontos de fusão mais baixos, como o zinco, o magnésio e o chumbo. Nesta máquina, o sistema de injeção é submerso no metal fundido, que se mantém à temperatura certa na câmara.

As máquinas de câmara quente são mais rápidas do que as máquinas de câmara fria porque a câmara de injeção está sempre pronta a injetar metal fundido. No entanto, não podem ser utilizadas para metais com pontos de fusão elevados e o calor pode danificar as peças da máquina.

Vantagens da fundição injectada a alta pressão

A fundição injectada a alta pressão (HPDC) oferece vantagens únicas, tornando-a uma escolha de topo para o fabrico de peças metálicas. Vamos examinar as suas principais vantagens.

Elevadas taxas de produção

Uma das vantagens mais significativas do HPDC é a sua rapidez. O processo é muito eficiente, com tempos de ciclo que muitas vezes variam de apenas alguns segundos a alguns minutos, dependendo da complexidade da peça. Este ritmo de produção rápido permite

Excelente precisão dimensional

O metal fundido é injetado num molde de aço sob pressão extrema, o que ajuda a preencher completamente o molde, captando até os mais pequenos detalhes e tolerâncias apertadas. Isto resulta em peças muito precisas que muitas vezes requerem pouca ou nenhuma maquinação adicional.

Acabamento de superfícies e geometrias complexas

Outra vantagem do HPDC é a sua capacidade de produzir peças com superfícies lisas. O arrefecimento rápido do metal fundido pelo molde cria um acabamento liso que normalmente não necessita de mais trabalho.

Custo-eficácia para produção em massa

A velocidade, a consistência e o baixo desperdício de material fazem do HPDC uma opção económica para a produção em massa. Os fabricantes poupam em mão de obra, custos de material e tempo de pós-processamento.

Limitações do HPDC

Embora o HPDC ofereça muitas vantagens, tem algumas restrições significativas antes de o selecionar para o seu projeto.

Limitações materiais

O HPDC é geralmente adequado para ligas com pontos de fusão mais baixos, como o alumínio, o zinco e o magnésio. No entanto, não é ideal para todos os metais. Os materiais com pontos de fusão mais elevados podem ser difíceis de fundir utilizando HPDC devido às temperaturas e pressões extremas.

Custos de equipamento

Os custos iniciais de instalação da HPDC podem ser relativamente elevados, especialmente no que respeita ao equipamento necessário. As máquinas de fundição sob pressão e os moldes são dispendiosos, especialmente se o projeto for complexo ou exigir caraterísticas especializadas.

Restrições de tamanho e peso

Embora o HPDC seja excelente para a produção de peças de pequena e média dimensão, tem limitações em termos de tamanho e peso. O processo é mais adequado para componentes que não sejam excessivamente grandes ou pesados. Peças mais significativas requerem máquinas e moldes mais potentes, que podem tornar-se impraticáveis ou ineficientes.

Aplicações da fundição injectada a alta pressão

A fundição injectada a alta pressão (HPDC) é amplamente utilizada em todas as indústrias que exigem a produção de grandes volumes de peças metálicas de precisão. Vamos explorar as suas principais aplicações.

Indústria automóvel

A HPDC produz componentes essenciais para os veículos modernos:

- Motor e transmissão: Cabeças de cilindro, pistões, caixas de velocidades

- Partes estruturais: Subquadros, componentes da suspensão, articulações da direção

- Carroçaria e guarnição: Puxadores das portas, colchetes, elementos decorativos

Eletrônicos de consumo

A HPDC cria caixas e componentes duradouros e leves:

- Malas para computador portátil/tablet: Quadros em liga de magnésio com paredes finas

- Componentes para smartphones: Suportes internos e blindagem

- Electrodomésticos: Caixas para ferramentas eléctricas, aspiradores

Componentes Aeroespaciais

O HPDC cumpre os mais rigorosos requisitos aeroespaciais:

- Interiores de aeronaves: Quadros de assento, componentes do compartimento superior

- Aviónica: Invólucro para sistemas de navegação/comunicação

- Componentes do drone: Peças estruturais leves

Outras indústrias

A HPDC serve diversos sectores da indústria transformadora:

- Médico: Caixa de equipamento, peças de instrumentos cirúrgicos

- Industrial: Caixas de bombas, componentes hidráulicos

- Energias renováveis: Componentes de turbinas eólicas, estruturas de painéis solares

HPDC vs. Outros Métodos de Fundição

O método de fundição adequado depende do volume de produção, do material e dos requisitos da peça. Veja como o HPDC se compara às alternativas padrão.

| Método de fundição | Velocidade de produção | Precisão | Acabamento da superfície | Geometrias Complexas | Adequação de materiais | Melhor para |

|---|---|---|---|---|---|---|

| HPDC | Alto | Alto | Excelente | Excelente | Ligas de ponto de fusão baixo a médio | Produção em massa de peças pequenas e médias |

| Fundição em Areia | Baixo | Baixo | Duro | Baixo | Vasta gama de metais | Peças grandes, baixo volume |

| Fundição de investimento | Baixo | Muito elevado | Excelente | Excelente | Ligas de alto desempenho | Peças altamente detalhadas, materiais de elevado desempenho |

| Fundição injectada por gravidade | Médio | Médio | Bom | Médio | Ligas de ponto de fusão médio | Peças de tamanho médio, boas propriedades mecânicas |

Controlo de qualidade na fundição injectada a alta pressão

A manutenção de uma elevada qualidade em HPDC requer a compreensão dos defeitos comuns e a implementação de medidas preventivas. Eis o que os fabricantes precisam de saber.

Defeitos comuns em HPDC

Porosidade

A porosidade refere-se à formação de pequenos orifícios ou vazios no metal fundido, que podem enfraquecer a peça e afetar o seu desempenho. Estes vazios podem resultar do aprisionamento de ar, gás ou humidade durante a injeção de metal fundido.

Fechamento a frio

Os cortes a frio ocorrem quando dois fluxos de metal fundido não se fundem corretamente durante a injeção, deixando linhas ou costuras visíveis na peça acabada. Isto acontece normalmente se o metal arrefecer demasiado depressa, levando a um enchimento incompleto do molde.

Métodos de prevenção de defeitos

Otimização da pressão

A pressão correta garante que o metal fundido preenche o molde e flui suavemente em todas as cavidades, reduzindo o risco de ar ou gás preso. A pressão correta também ajuda a evitar o fecho a frio, mantendo uma temperatura e um fluxo consistentes durante a injeção.

Manutenção de ferramentas

Com o tempo, a matriz pode desgastar-se, resultando num fluxo de metal inadequado, danos no molde ou arrefecimento inconsistente. As inspecções regulares e a limpeza da matriz garantem que esta se mantém em boas condições e que pode produzir peças de alta qualidade.

Conclusão

A fundição injectada a alta pressão é um processo de fabrico rápido e preciso, ideal para a produção em massa de peças metálicas complexas. Cria componentes leves e duradouros com excelentes acabamentos de superfície e tolerâncias apertadas.

Se necessitar de peças fundidas sob pressão de alta qualidade, com prazos de entrega rápidos e preços competitivos, a nossa equipa está aqui para o ajudar. Contate-nos hoje para uma consulta gratuita.

FAQs

Porque é que se chama fundição sob pressão?

Chama-se fundição sob pressão porque o metal fundido é injetado num molde (chamado "molde") sob alta pressão para formar a forma desejada. O molde é normalmente feito de aço e pode ser reutilizado muitas vezes.

Em que é que a fundição injectada difere de outros métodos de produção de fundição?

A fundição injetada difere de outros métodos porque utiliza alta pressão para injetar metal fundido num molde, resultando em peças com alta precisão e superfícies lisas. Outros métodos, como a fundição em areia, baseiam-se na gravidade para encher o molde, dando origem a peças menos detalhadas.

Qual é a diferença entre a fundição injectada a baixa pressão e a fundição injectada a alta pressão?

Na fundição sob pressão de alta pressão, o metal fundido é injetado no molde sob pressão muito elevada, o que a torna adequada para peças complexas e de grande volume. A fundição sob pressão de baixa pressão utiliza uma pressão mais baixa para encher o molde, o que é frequentemente utilizado para peças mais significativas ou quando é necessário um maior controlo sobre o fluxo de metal.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.