Muitas lojas ainda utilizam a retificação para terminar peças de aço endurecido. Mas a retificação demora tempo, custa mais e não é fácil de ajustar quando o design da peça muda. O torneamento duro oferece uma opção mais inteligente em muitas situações. É mais rápido, mais adaptável e não necessita de equipamento de retificação especial.

O torneamento duro oferece várias vantagens, e muitas lojas estão a começar a utilizá-lo. Quer saber o que torna o torneamento duro diferente e porque é que cada vez mais fabricantes estão a mudar para este método? Continue a ler.

O que é o Hard Turning?

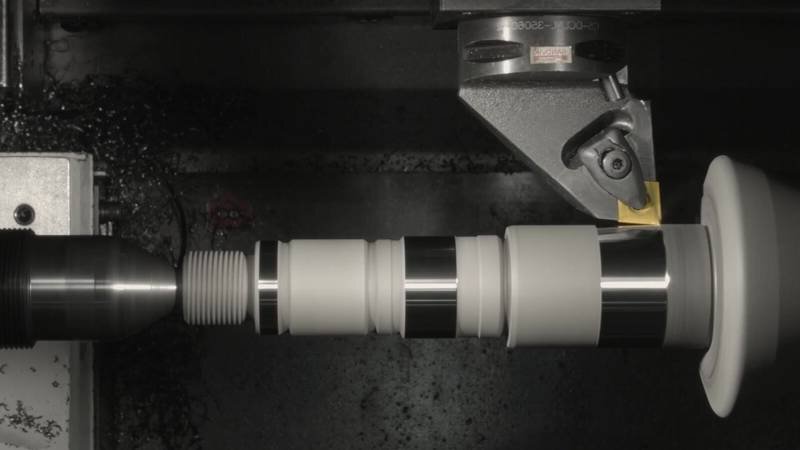

O torneamento duro é um torneamento de precisão que molda metais com elevada dureza, normalmente acima de 45 HRC. O processo utiliza uma ferramenta de corte de ponta única feita de CBN (nitreto de boro cúbico), cerâmica ou carboneto. O objetivo é produzir uma superfície lisa e respeitar tolerâncias apertadas numa única operação. É mais frequentemente utilizado em peças de aço após tratamento térmico, eliminando a necessidade de retificação secundária.

A ideia central é simples: combinar o torneamento e o acabamento num único processo eficiente. Isto reduz a utilização de equipamento e acelera o tempo de entrega.

Como é que o Hard Turning funciona na prática?

O torneamento duro remove material de peças endurecidas utilizando máquinas rígidas e ferramentas especializadas. Eis o que acontece passo a passo:

Passo 1: Preparação da peça de trabalho

A peça deve primeiro ser tratado termicamente até à sua dureza final. A maioria dos trabalhos de torneamento duro utiliza aço endurecido a pelo menos 45 HRC. A peça deve estar limpa e bem fixa numa bucha ou num dispositivo de fixação. Qualquer fixação solta pode causar vibração e arruinar o acabamento.

Passo 2: Seleção e configuração da ferramenta

A ferramenta de corte deve corresponder à dureza e à forma da peça. As ferramentas CBN são a escolha mais comum para o torneamento duro, mas as ferramentas de cerâmica também são utilizadas para trabalhos menos exigentes. Os porta-ferramentas devem ser rígidos e instalados com uma saliência mínima para evitar vibrações.

O raio da ponta da ferramenta afecta o acabamento da superfície. Um raio maior proporciona uma superfície mais lisa, mas pode aumentar as forças de corte.

Passo 3: Configuração da máquina

A máquina deve ser verificada quanto à sua rigidez e repetibilidade. A excentricidade do fuso e o alinhamento da torre devem estar dentro de limites apertados. As velocidades, os avanços e a profundidade de corte são definidos com base no material da peça e no tipo de ferramenta. Dependendo do material da ferramenta, deve ser utilizado um corte a seco ou uma lubrificação mínima.

Etapa 4: Execução do processo de corte

A máquina remove o material em passagens ligeiras. O torneamento duro utiliza normalmente uma profundidade de corte menor e velocidades de superfície elevadas. A ferramenta deve manter-se afiada e estável para evitar friccionar ou rasgar a superfície. O controlo das aparas também é essencial para evitar riscos.

O corte é contínuo e estável. Cortes interrompidos ou dureza variável na peça podem levar ao desgaste da ferramenta ou a um mau acabamento.

Etapa 5: Acabamento da superfície e controlo dimensional

O resultado final deve corresponder à tolerância e ao acabamento de superfície exigidos. O torneamento duro pode atingir valores de Ra tão baixos como 0,2 a 0,4 µm. Em muitos casos, satisfaz ou até substitui a necessidade de retificação.

Para confirmar a exatidão dimensional, a peça é então medida utilizando calibradores, micrómetros ou CMMs. Pode ser efectuada uma ligeira passagem final para corrigir qualquer variação, se necessário.

Que tipo de peças de trabalho são adequadas para o torneamento duro?

Nem todos os materiais funcionam bem para o torneamento duro. A dureza, a estrutura e a aplicação da peça devem ser consideradas. Eis o que precisa de saber.

Que materiais são adequados?

O torneamento duro funciona melhor em aços endurecidos, incluindo aço para rolamentos, aço para ferramentas, aço para moldes e aço-liga. Materiais como AISI 52100, D2, H13 e M2 são comuns. Alguns ferros fundidos com uma microestrutura fina também podem ser torneados.

Os metais não ferrosos, como o alumínio ou o cobre, não são adequados para o torneamento duro. A sua baixa dureza torna-os melhores para o torneamento normal.

Gama de dureza típica

A maior parte do torneamento duro é efectuada em peças com uma dureza entre 45 e 70 HRC. Abaixo de 45 HRC, o torneamento normal funciona bem. Acima de 70 HRC, a vida útil da ferramenta diminui rapidamente, e a retificação pode ser uma melhor opção.

Este processo preenche a lacuna entre o torneamento suave e retificação de precisão. Tem um bom desempenho em peças que são demasiado duras para o torneamento normal, mas que não necessitam do acabamento ultrafino da retificação.

Pré-endurecimento vs Pós-endurecimento

No torneamento duro, a peça de trabalho é sempre maquinada após o endurecimento. Esta é a ideia central. A pós-endurecimento assegura que a peça tem as suas propriedades mecânicas finais antes do corte.

As peças pré-endurecidas são por vezes maquinado em bruto antes do torneamento duro final. Desta forma, a forma bruta é feita em estado macio. De seguida, é efectuado o tratamento térmico. Por fim, o torneamento duro é utilizado para obter a forma e o acabamento exactos. Esta abordagem poupa tempo e evita a distorção durante o tratamento térmico.

Escolher as ferramentas certas para o torneamento duro

O sucesso do torneamento duro depende muito das ferramentas. O material, a forma e a configuração da ferramenta de corte afectam o desempenho, o acabamento da superfície e a vida útil da ferramenta.

Materiais de ferramentas de corte

CBN (Nitreto de Boro Cúbico) é a melhor escolha para torneamento duro. Funciona bem em materiais acima de 45 HRC. O CBN lida com calor elevado e mantém o gume durante mais tempo do que a maioria das outras ferramentas.

Também são utilizadas ferramentas de cerâmica. São adequadas para cortes ligeiros e acabamentos suaves, mas desgastam-se mais rapidamente em materiais duros.

Os carbonetos revestidos podem ser utilizados para níveis de dureza mais baixos ou cortes interrompidos. São menos dispendiosos mas não duram tanto tempo em aplicações de torneamento complexas.

Considerações sobre a geometria da ferramenta

A forma da ferramenta afecta a qualidade da superfície e a pressão de corte. Um raio de ponta pequeno reduz a força de corte, mas pode deixar uma superfície mais áspera. Um raio maior melhora o acabamento, mas aumenta a tensão sobre a ferramenta.

Os ângulos de inclinação positivos reduzem as forças de corte e o calor. Isto ajuda a prolongar a vida útil da ferramenta. No entanto, a ferramenta deve ser suficientemente forte para resistir à quebra sob carga.

Os porta-ferramentas devem ser rígidos, com uma saliência mínima. Mesmo pequenas vibrações podem danificar a aresta de corte ou a superfície da peça.

Vida útil e manutenção da ferramenta

A vida útil da ferramenta no torneamento duro é mais curta do que no torneamento suave. O calor e o desgaste são desafios significativos. As ferramentas de CBN podem durar muitas peças, mas o desgaste das arestas deve ser observado com atenção.

É preferível inspecionar as ferramentas após um determinado número de ciclos. Algumas oficinas utilizam a monitorização durante o processo ou intervalos de substituição fixos para evitar falhas inesperadas.

Ferramentas cegas causam maus acabamentos e forças de corte mais elevadas. A substituição ou indexação da pastilha no momento certo mantém o processo estável e repetível.

Definições chave do processo no torneamento duro

A definição de parâmetros ajuda a equilibrar a vida útil da ferramenta, a qualidade da peça e o tempo de ciclo. Estas definições são mais críticas no torneamento duro devido à elevada dureza da peça e à acumulação de calor.

Velocidade de corte, avanço e profundidade de corte

Para as ferramentas CBN, a velocidade de corte situa-se normalmente entre 100 e 250 m/min. As velocidades podem variar consoante o material da ferramenta e a dureza da peça.

As taxas de avanço são tipicamente ligeiras - cerca de 0,05 a 0,3 mm/rot. Um avanço mais elevado aumenta a velocidade mas pode causar um acabamento superficial inferior.

A profundidade do corte é pouco profunda, cerca de 0,1 a 0,3 mm por passagem. Pode ir até 0,5 mm para desbaste, mas os cortes ligeiros são mais comuns.

Estas definições devem corresponder à força da ferramenta e à forma da peça. Pequenos ajustes podem fazer uma grande diferença no acabamento e na vida útil da ferramenta.

Gestão do calor e controlo dos chips

O torneamento duro cria temperaturas elevadas. O corte a seco gera mais calor do que a húmido, pelo que as ferramentas devem resistir ao desgaste térmico. As ferramentas de CBN e de cerâmica lidam bem com isso.

O controlo das aparas também é fundamental. Um mau fluxo de limalha pode riscar a superfície ou encravar a máquina. As pastilhas com separadores de aparas ajudam a partir as aparas em pequenos cachos, e os sopradores de ar ou de aparas ajudam a limpar a área.

Expectativas de acabamento da superfície

O torneamento duro pode atingir acabamentos de superfície de Ra 0,2 a 0,4 µm. Isto está próximo dos níveis de retificação aceitáveis.

O acabamento depende do avanço, do raio da ponta da ferramenta, da estabilidade da máquina e do estado da ferramenta. Passagens de acabamento ligeiras com taxas de avanço baixas dão os melhores resultados.

A peça está frequentemente pronta a ser utilizada após o torneamento duro - não é necessário retificar.

Benefícios do torneamento rígido

O torneamento duro oferece vantagens reais para peças específicas e objectivos de produção. Eis porque é que cada vez mais fabricantes estão a mudar para este método.

Eliminação da necessidade de retificação

O torneamento duro pode substituir a retificação de muitas peças, especialmente as que têm caraterísticas redondas. Isto elimina a necessidade de uma segunda máquina ou configuração, e as lojas podem terminar as peças numa única operação, diretamente no torno.

Eficiência de custos

O torneamento duro reduz os custos de produção de várias formas. As ferramentas são frequentemente mais baratas do que as mós de retificação, as máquinas são mais versáteis e a retificação não requer operadores especiais ou sistemas de refrigeração.

Configuração mais rápida e prazos de entrega mais curtos

A mudança de ferramentas e programas num torno CNC é rápida, o que dificulta um bom ajuste para pequenas séries ou mudanças frequentes de peças. As oficinas de torneamento duro podem mudar de uma peça para outra sem grandes atrasos.

Controlo dimensional melhorado

Os tornos CNC proporcionam um controlo preciso da posição, velocidade e avanço, conduzindo a tolerâncias mais apertadas e a uma melhor repetibilidade. O desgaste da ferramenta pode ser controlado ou compensado através da programação, ajudando a manter um tamanho de peça consistente em todo o lote.

Aplicações do torneamento duro

O torneamento duro é utilizado em muitas indústrias que exigem alta precisão, tolerâncias apertadas e materiais resistentes. É ideal para peças tratadas termicamente que requerem um acabamento suave.

Componentes Aeroespaciais

O torneamento duro é utilizado para o acabamento de peças de aço de elevada resistência, como veios, superfícies de rolamentos e pinos de trens de aterragem. Estas peças têm de suportar tensões e desgaste, o que as torna boas candidatas ao torneamento duro.

Indústria automóvel

Os fabricantes de automóveis utilizam o torneamento duro para produzir engrenagens, veios, peças de transmissão e pistas de rolamentos. Estas peças são frequentemente endurecidas e têm de cumprir especificações rigorosas de tamanho e acabamento de superfície.

Indústria de moldes e matrizes

As bases de moldes, os núcleos e as pastilhas são frequentemente fabricados a partir de aços para ferramentas endurecidos. O torneamento duro dá forma a estas peças após o tratamento térmico. Isto evita a distorção dos ciclos de calor pós-acabamento.

Engenharia geral

O torneamento duro é uma boa opção para qualquer loja que lide com pequenas e médias séries de peças endurecidas. É utilizado para peças hidráulicas, suportes de ferramentas, fusos e muito mais.

Desafios e Limitações

O torneamento duro é decisivo, mas não é perfeito. Alguns trabalhos ainda precisam de ser rectificados e algumas peças são demasiado difíceis ou sensíveis para este método.

Integridade da superfície e microfissuração

O torneamento duro gera calor no ponto de contacto entre a ferramenta e a peça. Se não for controlado, este calor pode causar pequenas fissuras perto da superfície. Estas microfissuras podem não ser visíveis, mas podem levar a uma falha precoce da peça.

Alguns materiais - especialmente os aços para ferramentas - são propensos a estes problemas. As oficinas devem monitorizar as condições de corte para manter a superfície limpa e sem tensões.

Desgaste da ferramenta e monitorização do processo

As ferramentas de CBN e de cerâmica são fortes mas desgastam-se rapidamente se forem mal utilizadas. Um mau controlo das aparas, demasiado calor ou máquinas instáveis podem reduzir a vida útil da ferramenta.

Ao contrário das mós, as ferramentas de torneamento complexas não dão sinais visuais quando estão gastas. As oficinas devem acompanhar de perto a utilização das ferramentas. A qualidade da peça pode cair antes que o operador se aperceba, sem um sistema de monitorização de som.

Não é adequado para todas as tolerâncias ou materiais

O torneamento duro funciona melhor para peças redondas e simétricas com tolerâncias moderadas. A retificação é ainda melhor para tolerâncias muito apertadas inferiores a ±2 microns.

Também não funciona bem nalguns materiais, como o carboneto de tungsténio, o aço inoxidável de elevada dureza ou metais macios como o latão e o alumínio. Estes materiais necessitam de processos ou tipos de ferramentas diferentes.

Torneamento duro vs retificação: Quando escolher qual

O torneamento duro e a retificação dão ambos acabamento a peças endurecidas, mas funcionam de forma diferente. Cada um tem os seus pontos fortes. Saber quando utilizar cada processo ajuda a melhorar a eficiência e os resultados.

Taxa de remoção de material

O torneamento duro remove mais material por passagem do que a retificação. É mais rápido para cortes de desbaste e semi-acabamento. A retificação é mais lenta, mas é mais consistente no acabamento ultrafino.

Se o objetivo for a velocidade e um acabamento decente, o torneamento duro ganha. Se o objetivo for ultra-precisão, a retificação é mais fiável.

Qualidade e tolerância da superfície

A retificação permite obter melhores acabamentos de superfície - frequentemente abaixo de Ra 0,2 µm - e tolerâncias mais apertadas. É ideal para peças de alta precisão, como pistas de rolamentos e componentes de válvulas.

O torneamento duro pode igualar estes níveis em alguns casos, mas nem sempre. O acabamento da superfície com torneamento duro varia entre Ra 0,2 e 0,4 µm, dependendo da configuração e do material.

Comparação de energia e custos

O torneamento duro utiliza menos energia e menos passos. Não necessita de rebolos especiais, ferramentas de afinação ou sistemas de refrigeração. As máquinas são mais flexíveis e o seu funcionamento é frequentemente mais económico.

A retificação consome mais energia, especialmente com sistemas de refrigeração e passagens múltiplas. Mas, em alguns casos, o custo extra vale a pena para obter tolerância ultrafina e integridade da superfície.

Casos de utilização ideais para cada um

O torneamento duro é melhor para lotes pequenos a médios, onde a velocidade, o tempo de preparação e a flexibilidade são importantes. É adequado para veios, engrenagens e casquilhos endurecidos.

A retificação é melhor para necessidades de alta precisão, tolerâncias apertadas e peças de superfície crítica. É frequentemente utilizada para o acabamento após o torneamento duro.

Conclusão

O torneamento duro é um método de maquinagem que remove material de aço endurecido utilizando uma ferramenta de corte de ponta única, substituindo frequentemente a retificação. Funciona bem para peças com uma dureza de 45 HRC e superior. O processo oferece velocidade, economia de custos e flexibilidade, especialmente em produções de pequena e média dimensão.

Precisa de ajuda com peças metálicas maquinadas com precisão ou endurecidas? Contactar a nossa equipa para obter um orçamento personalizado e apoio especializado.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.