Diretrizes para a conceção do fabrico de chapas metálicas

A produção de uma peça de chapa metálica funcional requer um planeamento cuidadoso. Uma peça bem concebida é forte, tem um aspeto profissional e pode ser fabricada sem problemas. Este guia apresenta regras simples para o ajudar a conceber peças de chapa metálica que funcionem na produção real.

Princípios de conceção para fabrico (DFM)

Um bom design torna a produção mais fácil e mais barata. Pense sempre na forma como a peça vai ser fabricada. Esta abordagem é designada por Design for Manufacturing, ou DFM.

Importância das tolerâncias no fabrico

As tolerâncias definem a variação permitida nas dimensões de uma peça. Utilize tolerâncias apertadas apenas quando estas forem essenciais. As tolerâncias apertadas desnecessárias aumentam os custos. Para a maioria das caraterísticas, mantenha as tolerâncias padrão. Isto dá ao fabricante espaço para trabalhar sem diminuir a qualidade.

Manter os desenhos simples

As peças simples são mais baratas de produzir. Reduza as curvas e as caraterísticas únicas sempre que puder. Vamos combinar várias peças numa só. Isto diminui o tempo de montagem e reduz a necessidade de fixadores. Os designs mais simples são também mais fiáveis e fáceis de fabricar.

Normalização de peças e caraterísticas

Utilize tamanhos de orifício, raios de curvatura e tamanhos de folha normalizados. A normalização reduz o tempo de configuração e as mudanças de ferramentas. Também facilita o fornecimento de materiais. Mantenha-se fiel aos materiais e acabamentos comuns que são fáceis de obter.

Caraterísticas comuns das peças de chapa metálica

As peças de chapa metálica incluem frequentemente caraterísticas que melhoram a resistência, a função ou a montagem. Cada caraterística tem um objetivo e deve ser cuidadosamente concebida para evitar problemas durante o fabrico.

Filetes de Canto

Os cantos afiados enfraquecem as peças e dificultam a dobragem. Os filetes distribuem a tensão e reduzem o risco de fissuras. Também melhoram o ajuste durante a montagem e dão um aspeto mais limpo. Utilize raios consistentes que correspondam às ferramentas padrão para facilitar a produção.

Costeletas

As nervuras aumentam a rigidez sem grande peso adicional. Evitam o empeno em áreas grandes e planas e reduzem a vibração. Mantenha a profundidade e o espaçamento das nervuras uniformes para um melhor desempenho e um fabrico mais fácil.

Embossments

Os relevos criam áreas elevadas ou rebaixadas na chapa. Podem reforçar peças, atuar como espaçadores ou proporcionar espaço para fixadores. Controle a altura e a largura para evitar rasgos durante a moldagem.

Covinhas

As covinhas reforçam as secções planas e podem melhorar o fluxo de ar em alguns modelos. Também ajudam a alinhar parafusos ou rebites. Dimensione-as cuidadosamente para evitar que o material fique demasiado fino. O espaçamento correto garante uma resistência consistente em toda a peça.

Buracos redondos

As aberturas redondas criam aberturas para fios, cabos ou fixadores. Podem ser removidos sem danificar a peça. Para evitar fissuras, coloque as aberturas longe de curvas ou arestas. Os tamanhos padrão funcionam melhor para hardware comum.

Grelhas

As grelhas permitem a ventilação, mantendo as peças fortes e rígidas. Orientam o fluxo de ar e podem reduzir o peso. Defina o ângulo e o espaçamento corretos para equilibrar o fluxo de ar com a resistência. Coloque-as em áreas planas para formar de forma limpa e reduzir os defeitos.

Noções básicas de dobragem

A dobragem molda chapas planas em peças funcionais, mantendo a resistência e a precisão. A compreensão dos principais termos e valores facilita a produção de projectos.

Linha de dobra

A linha de dobragem é onde a folha se dobra. Mesmo um pequeno desvio pode afetar as posições dos furos ou o ajuste da montagem. Uma tolerância típica é de ±0,25 mm, o que mantém as dobras precisas para a maioria das peças.

Ângulo

O ângulo de dobragem define a forma final, como uma dobra de 90° para suportes ou molduras. Materiais como o aço macio recuam frequentemente 2-4° após a dobragem. Para obter um verdadeiro 90°, os operadores podem definir a ferramenta para cerca de 88°, permitindo que a peça relaxe no ângulo correto.

Raio

O raio de curvatura interior controla a resistência da peça. Uma boa regra é fazer corresponder o raio à espessura do material. Por exemplo, uma chapa de aço inoxidável de 2 mm funciona melhor com um raio interior de 2 mm. Isto evita fissuras e mantém as curvas suaves. Os metais mais macios, como o alumínio, podem suportar curvas mais apertadas, embora a correspondência entre a espessura e o raio melhore a consistência.

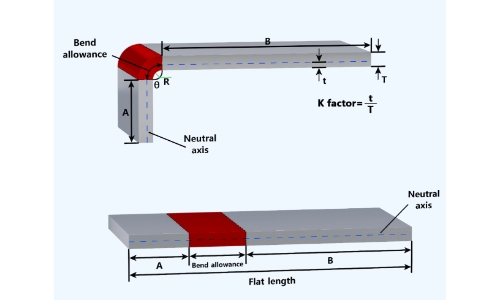

Eixo neutro

Durante a flexão, a superfície exterior estica-se e a superfície interior comprime-se. Entre elas encontra-se o eixo neutro, que não muda de comprimento. Normalmente, este eixo situa-se a cerca de um terço da superfície interior do material. Conhecer a sua posição ajuda a fazer esquemas precisos de padrões planos.

Fator K

O fator K descreve onde se encontra o eixo neutro dentro da espessura do material. Para aço laminado a frio de 1 mm, é frequentemente cerca de 0,33. Para a mesma espessura de alumínio, pode estar mais próximo de 0,40. A utilização do fator K correto garante que a chapa plana se dobra com o tamanho final correto.

Tolerância de curvatura

A dobragem estica o material, pelo que os projectistas devem tê-la em conta. A margem de dobragem é o comprimento extra adicionado para garantir que a chapa plana se forma corretamente. Por exemplo, uma chapa de aço de 1 mm dobrada a 90° com um raio de 1 mm necessita normalmente de cerca de 1,6 mm de tolerância. Incluir isto no padrão plano mantém a peça acabada dentro da tolerância.

Noções básicas de corte

O corte é o primeiro passo na maioria dos projectos de chapa metálica. A qualidade de cada corte afecta a qualidade das dobras, soldaduras ou montagens posteriores da peça. Conhecer os problemas comuns e as regras simples ajuda a tornar as peças exactas e fáceis de produzir.

Diâmetro do furo

Os furos devem ter o tamanho e o espaçamento corretos para evitar danos durante a perfuração ou o corte a laser. Uma boa regra é manter o diâmetro do furo pelo menos igual à espessura da chapa. Por exemplo, uma chapa de aço de 2 mm deve ter furos não inferiores a 2 mm. Os furos mais pequenos podem rasgar ou distorcer a chapa, enquanto os furos de tamanho correto proporcionam arestas limpas e uma vida útil mais longa da ferramenta.

Distorção

O calor e a tensão do corte podem provocar deformações ou curvaturas, especialmente em chapas finas. O corte a laser pode deixar uma ligeira curvatura em painéis grandes com menos de 1,5 mm de espessura. Pode reduzir a distorção espaçando mais os cortes, adicionando separadores de suporte ou utilizando o corte por jato de água quando a planura é crítica.

Endurecimento localizado

Processos como o corte a laser ou plasma criam zonas de elevado calor ao longo da aresta. Isto pode endurecer materiais como o aço-carbono. As arestas endurecidas podem rachar durante a dobragem ou desgastar as ferramentas mais rapidamente. Evite problemas colocando as dobras longe das arestas cortadas ou adicionando um processo secundário, como a retificação de arestas, quando necessário.

Kerf

Kerf é a largura do material removido pela ferramenta de corte. O corte a laser varia normalmente entre 0,1 e 0,3 mm, dependendo da espessura do material e das definições de potência. Ignorar o corte pode tornar os furos subdimensionados ou as ranhuras demasiado apertadas. Incluir o corte no design plano garante que a peça final corresponda às dimensões pretendidas sem retrabalho.

Erros comuns de conceção de chapa metálica a evitar

Mesmo os projectistas experientes podem ignorar os principais limites de fabrico. A deteção precoce destes erros comuns melhora o funcionamento das peças e reduz os custos de produção.

Desenhos demasiado complicados

A adição de caraterísticas desnecessárias é um erro frequente. Cada dobra extra, recorte personalizado ou forma especial aumenta as necessidades de ferramentas e o tempo de produção. Os designs complexos requerem mais configurações de máquinas, aumentam o risco de defeitos e complicam a montagem. Simplifique, removendo elementos não essenciais e combinando peças em componentes únicos e formados, sempre que possível.

Má colocação de furos e recortes

Os furos ou recortes demasiado próximos das curvas podem deformar-se durante a conformação. Mantenha os orifícios afastados das linhas de dobragem pelo menos três vezes a espessura do material. Evite agrupar orifícios em áreas pequenas, pois isso enfraquece a estrutura e pode provocar rasgões. No caso de armários eléctricos, os orifícios devem ser feitos cuidadosamente para manter a resistência do painel.

Tolerâncias não consideradas

As tolerâncias apertadas aumentam os custos. Reservar as tolerâncias de ±0,005″ apenas para as caraterísticas de acoplamento críticas. Utilizar tolerâncias padrão de ±0,030″ para as outras dimensões. Assinalar claramente quais as dimensões que são cruciais e quais as tolerâncias que podem ser flexibilizadas. Não esquecer que as chapas metálicas variam naturalmente devido à memória do material e ao retorno elástico.

Seleção incorrecta do material

A escolha do material incorreto pode causar problemas de produção ou falhas nas peças. Evite aços endurecidos para peças que necessitem de uma dobragem extensiva. O alumínio oferece resistência à corrosão e é mais leve, mas custa mais do que o aço. Para peças de exterior, utilize aço inoxidável ou material galvanizado. Verifique a disponibilidade do material e os prazos de entrega quando especificar ligas invulgares.

Esquecer as considerações de montagem

Conceber as peças tendo em conta a montagem. Prever espaço suficiente para pistolas de soldar e ferramentas de rebitar. Incluir caraterísticas de alinhamento como entalhes ou separadores para facilitar o posicionamento. Assegurar o acesso manual para as operações de montagem. As caraterísticas de auto-localização podem reduzir a necessidade de fixações complexas e acelerar a montagem.

Negligenciar os requisitos de acabamento

Os acabamentos afectam tanto o design como a função. Especifique antecipadamente os requisitos de acabamento. Quebre as arestas afiadas para ajudar os revestimentos a aderir. Para o revestimento a pó, evite áreas onde os efeitos da gaiola de Faraday impeçam a tinta de chegar aos cantos. Para a galvanização, evite desenhos que prendam os produtos químicos. Os diferentes acabamentos podem necessitar de pré-tratamento, o que pode afetar as dimensões.

Começar a trabalhar

A conceção de uma peça é apenas o primeiro passo. O verdadeiro valor surge quando o seu conceito de chapa metálica é fabricado com precisão e eficiência. Seguindo regras de design simples e escolhendo os materiais certos, torna o fabrico mais fácil e mais previsível. Planeie dobras, furos e caraterísticas tendo em mente a produção real para reduzir erros e desperdícios.

Pronto para transformar o seu desenho numa peça de chapa metálica de alta qualidade? Contacte-nos hoje para obter um orçamento rápido e orientação especializada para o seu projeto.

Fábrica de fabricação de chapas metálicas na China

No. 3 Chongming Road, Shichong Industrial Zone,

Aldeia de Xiangxi, cidade de Shipai, cidade de Dongguan,

Província de Guangdong 523330, China