No fabrico, o tempo é tão importante como a qualidade. Os atrasos podem atrasar o lançamento de produtos, aumentar os custos e aumentar a pressão sobre as equipas. Engenheiros, designers e gestores de compras procuram continuamente formas de acelerar a produção sem comprometer a qualidade.

O fabrico rápido de chapas metálicas ajuda a resolver este problema. Faz com que os projectos passem rapidamente da conceção às peças acabadas. Com um planeamento cuidadoso, máquinas modernas e fluxos de trabalho eficientes, os fabricantes podem reduzir os prazos de entrega, mantendo a precisão e a fiabilidade.

Compreender como funcionam estes processos torna os projectos mais fáceis de gerir e gerir eficazmente. Quer necessite de protótipos ou de séries de produção completas, compreender o que afecta a velocidade ajuda-o a planear mais eficazmente, a evitar atrasos e a receber as suas peças a tempo.

Processos chave que permitem o fabrico rápido

A velocidade no fabrico de chapas metálicas depende da forma como cada processo é gerido. Cada fase, desde o corte à dobragem e à conformação, afecta a rapidez e a eficiência com que as peças são fabricadas.

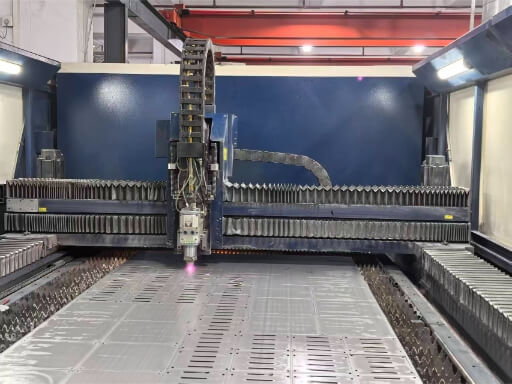

Corte a laser para precisão a alta velocidade

Corte a laser é um dos métodos mais rápidos e precisos para cortar chapas metálicas. Os lasers de fibra de alta potência podem cortar materiais como o aço inoxidável, o alumínio e o aço macio em poucos segundos. O laser segue um trajeto programado, pelo que a mudança entre desenhos é quase instantânea.

Os sistemas laser controlados por CNC aceleram ainda mais o processo. Lêem diretamente os ficheiros de desenho digital, eliminando a necessidade de configuração manual ou de mudanças de ferramentas. Os engenheiros podem começar a cortar assim que o projeto estiver pronto. O software de agrupamento também organiza as peças para utilizar o material de forma eficiente, o que ajuda a reduzir o desperdício.

O corte a laser produz arestas limpas e suaves, pelo que as peças necessitam de pouco ou nenhum acabamento. Podem passar diretamente para a dobragem ou soldadura, poupando horas de tempo de produção. Mesmo para formas complexas ou padrões detalhados, o corte a laser mantém-se preciso a altas velocidades.

Sistemas automatizados de dobragem e perfuração CNC

Depois de cortadas, as folhas têm de ser moldadas. Dobragem CNC automatizada e sistemas de perfuração permitem que este passo seja rápido e consistente. As prensas dobradeiras CNC podem armazenar programas e ajustar automaticamente os ângulos de dobragem. O operador carrega a folha e a máquina vira-a sempre para o ângulo exato.

A automatização ajuda a eliminar erros humanos comuns. Os sensores registam a pressão e os ângulos para garantir a precisão. Alguns sistemas avançados utilizam mesmo braços robóticos para mover as folhas, reduzindo o manuseamento manual e aumentando a velocidade.

Os sistemas de perfuração CNC funcionam de forma semelhante. Uma prensa de torre pode conter várias ferramentas numa só máquina. Pode fazer furos, criar entalhes e produzir caraterísticas em relevo numa única configuração. Esta abordagem tudo-em-um reduz o tempo gasto na deslocação de peças entre máquinas.

Troca rápida de ferramentas e configuração modular para uma produção flexível

No fabrico tradicional, a mudança de ferramentas ou a configuração de máquinas provoca frequentemente atrasos. Os sistemas de ferramentas de troca rápida resolvem este problema. Permitem que os operadores mudem as matrizes, os punções e as ferramentas de conformação em poucos minutos. Isto é especialmente útil quando é necessário fabricar rapidamente peças diferentes.

As configurações modulares tornam a produção ainda mais flexível. As máquinas podem ser reconfiguradas para lidar com novos materiais ou designs sem necessidade de uma revisão completa. As fixações e os grampos são fáceis de alinhar, o que reduz o tempo de configuração e melhora a consistência.

Estas caraterísticas são especialmente valiosas para protótipos ou pequenos lotes. Permitem aos fabricantes alternar rapidamente entre desenhos, mantendo uma elevada precisão. Esta flexibilidade ajuda as equipas a reagir rapidamente às alterações de design e a entregar as peças acabadas dentro do prazo.

Como otimizar o tempo de execução desde a conceção até à entrega?

Reduzir o tempo de execução não se trata apenas de trabalhar mais depressa - trata-se de trabalhar de forma mais inteligente em cada etapa. Melhorar a execução de cada fase ajuda a manter os projectos dentro do prazo e do orçamento.

Simplificação dos ficheiros de projeto e da revisão de engenharia

Um processo de fabrico rápido começa com ficheiros de design claros e precisos. Os engenheiros utilizam modelos CAD 3D para verificar as dimensões, as tolerâncias e os raios de curvatura antes da produção. Quando os ficheiros estão corretamente formatados, podem ser enviados diretamente para máquinas de corte CNC ou laser sem necessidade de configuração adicional.

Os ficheiros mal preparados provocam frequentemente atrasos. Os pedidos de retrabalho ou de esclarecimento podem atrasar todo o processo. Para evitar isto, as equipas realizam Design para Manufaturabilidade (DFM) para garantir que as peças são compatíveis com o equipamento e as ferramentas da fábrica. Isto assegura que os projectos podem ser realizados de forma eficiente utilizando processos normalizados.

Uma boa comunicação entre projectistas e engenheiros também poupa tempo. As discussões diretas ajudam a resolver pequenos detalhes - tais como tamanhos de orifícios, tolerâncias de dobragem ou espessura do material - imediatamente. Este trabalho de equipa reduz o vai-e-vem de e-mails e acelera a transição do design para a produção.

Seleção eficiente de material e gestão de inventário

A escolha e a disponibilidade do material afectam grandemente o prazo de entrega. Se os metais necessários já estiverem em stock, a produção pode começar imediatamente após a aprovação do projeto. As lojas que mantêm materiais comuns - como o alumínio, o aço inoxidável e o aço laminado a frio - à mão podem tratar das encomendas muito mais rapidamente.

A escolha de materiais padrão também ajuda. A utilização de espessuras de chapa típicas elimina a necessidade de esperar por stock especial ou difícil de encontrar. Os engenheiros devem encontrar um equilíbrio entre o desempenho da peça e a disponibilidade do material para evitar atrasos desnecessários e garantir uma produção óptima.

Os sistemas de inventário inovadores registam a utilização do material e reordenam automaticamente os fornecimentos. Isto assegura que os metais mais populares estão sempre disponíveis. Com esta configuração, a produção pode passar diretamente do planeamento para o corte sem esperar pelas entregas.

Produção paralela e programação inteligente

O fabrico rápido utiliza frequentemente a produção paralela em vez de uma sequência rigorosa passo-a-passo. O corte, a dobragem e o acabamento podem ocorrer em simultâneo para maximizar a utilização das máquinas e da mão de obra. Isto assegura que as peças se movem suavemente e evita estrangulamentos na produção.

O software de planeamento inteligente ajuda a gerir este processo. Monitoriza os volumes de trabalho, a disponibilidade das máquinas e os prazos de entrega em tempo real. Ao atribuir tarefas aos melhores recursos, evita tempos de inatividade e mantém um fluxo de trabalho equilibrado.

A produção paralela é benéfica para conjuntos com várias peças. Quando os prazos para cada peça estão alinhados, os fabricantes podem completar e entregar conjuntos completos de forma mais rápida e fiável.

Tempos de espera típicos para processos comuns de chapa metálica

Os prazos de entrega podem variar consoante o processo, a complexidade da peça, a quantidade e as necessidades de acabamento. Compreender os prazos médios ajuda-o a planear melhor os projectos e a comunicar claramente com os fornecedores.

Encomendas standard vs. encomendas urgentes: O que esperar

Para encomendas padrão, o fabrico demora normalmente 7 a 15 dias úteis. Isto inclui todas as fases - revisão do projeto, corte, moldagem, soldadura, acabamento e inspeção. Montagens mais complexas ou grandes séries de produção podem exigir tempos de processamento mais longos, especialmente quando estão envolvidos vários tratamentos de superfície.

As encomendas urgentes são para quando as peças são necessárias rapidamente. Muitas oficinas de fabrico oferecem serviços expresso que entregam protótipos em apenas 2 a 5 dias. Para pequenas séries de produção, o calendário pode muitas vezes ser encurtado para cerca de uma semana, dando prioridade aos materiais e ao tempo de máquina.

A preparação é a chave para uma execução rápida. Ficheiros de design limpos e precisos, confirmação antecipada de materiais e respostas rápidas a questões de engenharia ajudam a colocar o seu trabalho na frente da fila de espera. Quando tudo está pronto à partida, a produção pode começar quase de imediato.

Factores que influenciam o tempo de execução

São vários os factores que influenciam o tempo necessário para completar e entregar peças. Os mais comuns são a complexidade do projeto, a disponibilidade de materiais, a capacidade do equipamento e os processos de acabamento.

Os desenhos complexos demoram mais tempo a preparar e a inspecionar. As peças com tolerâncias apertadas, muitas dobras ou soldaduras requerem cuidados adicionais. Os tratamentos de superfície, como o revestimento a pó ou a anodização, também aumentam o tempo, uma vez que cada passo tem de ser concluído em sequência.

A disponibilidade de materiais pode acelerar ou atrasar um projeto. Os materiais padrão estão normalmente prontos a utilizar, mas as ligas especiais ou as espessuras personalizadas podem exigir um tempo de aprovisionamento adicional. A partilha antecipada dos detalhes do material ajuda a evitar esperas mais tarde.

A capacidade das máquinas também é importante. Se as máquinas estiverem ocupadas, a produção poderá ter de esperar, a menos que o projeto seja considerado urgente. O software de programação moderno ajuda a equilibrar as cargas de trabalho e a evitar estrangulamentos.

Como a Shengen fornece peças de chapa metálica rápidas e confiáveis?

Todas as fases - desde o orçamento até à entrega - são concebidas para minimizar o tempo de espera e manter uma produção consistente. Com máquinas avançadas, engenheiros qualificados e um fluxo de trabalho simplificado, a Shengen assegura que cada projeto progride eficientemente desde a conceção até à conclusão.

Equipamento próprio e linhas de produção automatizadas

A posse de uma gama completa de máquinas internas permite à Shengen ter um controlo total sobre a produção. A oficina inclui cortadores a laser, máquinas de dobragem CNC, prensas de estampagem e estações de soldadura - tudo sob o mesmo teto. Esta configuração elimina os atrasos causados pela subcontratação ou pela deslocação de peças entre fornecedores.

A automatização é fundamental para manter a velocidade. As máquinas de corte a laser e as prensas dobradeiras CNC são programadas para lidar com diferentes trabalhos com pouco tempo de configuração. As trocas de ferramentas e os programas de dobragem são pré-carregados, permitindo aos operadores alternar entre tarefas em minutos. Esta flexibilidade permite uma rápida execução de protótipos e de grandes encomendas, mantendo uma elevada precisão.

O software de planeamento automatizado liga todas as fases do processo de produção. Coordena máquinas, materiais e operadores em tempo real. Uma vez terminado o corte, a dobragem ou a soldadura começam imediatamente. Este fluxo contínuo mantém a linha de produção em movimento sem pausas desnecessárias.

Engenheiros experientes e sistema de cotação rápida

Uma equipa de engenharia qualificada está por trás de cada entrega rápida. Os engenheiros da Shengen têm uma vasta experiência na conceção e fabrico de chapas metálicas. Revisam os desenhos, confirmam a possibilidade de fabrico e sugerem alterações que poupam tempo e custos. Este tipo de feedback precoce evita erros de conceção e reduz os atrasos posteriores na produção.

O processo de orçamentação também foi concebido para ser rápido. Quando um cliente carrega um ficheiro CAD ou um desenho, os engenheiros utilizam ferramentas automatizadas para calcular a utilização de material, o tempo de corte e o custo total. Isto permite a apresentação de orçamentos exactos em poucas horas, em vez de dias.

A cotação rápida permite que os clientes tomem decisões informadas de forma rápida e eficiente. Assim que uma cotação é aprovada, os mesmos dados são diretamente introduzidos no planeamento da produção - eliminando a necessidade de reinserção ou configuração manual. Esta ligação digital entre a orçamentação e o fabrico garante que a produção pode começar quase imediatamente.

Fluxo de trabalho comprovado desde o protótipo até à produção em massa

O fluxo de trabalho de Schengen é construído em torno da consistência e da repetibilidade. Começa com o fabrico de protótipos, onde a forma, o ajuste e a função são testados. Uma vez aprovados, todos os parâmetros são guardados digitalmente, garantindo que as peças de produção correspondem exatamente ao protótipo.

Para a produção em grande escala, as configurações padronizadas e as ferramentas modulares permitem que a equipa aumente rapidamente a produção. As configurações da máquina, os programas de dobragem e as sequências de soldadura são reutilizados de forma consistente para cada lote, garantindo o mesmo nível elevado de qualidade em todas as peças.

O controlo de qualidade ocorre em todas as etapas - não apenas no final. Os engenheiros verificam as dimensões, o alinhamento e o acabamento da superfície durante a produção. Esta inspeção contínua evita erros, reduz o retrabalho e mantém todo o processo eficiente do início ao fim.

Equilíbrio entre a velocidade e outros factores críticos

O fabrico rápido de chapas metálicas não se resume ao acabamento rápido das peças. A eficiência real resulta do equilíbrio entre velocidade, qualidade e custo, através de um planeamento cuidadoso e de um forte apoio técnico em todas as fases.

Garantir o controlo de qualidade a alta velocidade

Quando a produção decorre a um ritmo elevado, manter uma qualidade consistente pode ser um desafio. Pequenos erros podem espalhar-se rapidamente se o processo não for acompanhado de perto. É por isso que um controlo de qualidade rigoroso é essencial no fabrico a alta velocidade.

Os engenheiros utilizam ferramentas de inspeção digital e sistemas de medição automatizados para identificar prontamente os problemas. A inspeção em linha - realizada durante o corte, a dobragem e a soldadura - garante que cada peça cumpre as normas dimensionais e de tolerância antes de avançar para o passo seguinte. Este feedback em tempo real previne defeitos, reduz o desperdício e evita atrasos mais tarde no processo de produção.

Os programas normalizados também ajudam a manter a precisão. As máquinas utilizam definições predefinidas para trabalhos repetidos, garantindo uma produção consistente mesmo a altas velocidades. Os operadores verificam a calibração antes de cada execução e as equipas de qualidade efectuam verificações regulares para garantir que os resultados se mantêm dentro das especificações.

A comunicação é tão importante como o equipamento. Engenheiros, operadores e pessoal de qualidade colaboram para identificar e resolver problemas antes que estes afectem a produção. Este trabalho de equipa garante que a velocidade e a precisão andam sempre de mãos dadas.

Considerações sobre os custos dos serviços expeditos

A entrega rápida tem muitas vezes custos acrescidos. As encomendas urgentes podem necessitar de agendamento prioritário, trabalho extraordinário ou tempo de máquina dedicado. Estes passos aumentam as despesas de produção, mas muitas vezes valem a pena para cumprir prazos apertados ou evitar a perda de oportunidades de negócio.

Para gerir os custos de forma eficaz, o planeamento é crucial. Os clientes que fornecem previsões ou efectuam encomendas em lotes podem frequentemente obter melhores preços, mantendo prazos de entrega curtos. A programação flexível ajuda a equilibrar as cargas de trabalho, reduzindo a necessidade de horas extraordinárias ou de alterações súbitas de configuração.

A seleção do material também influencia o custo. A escolha de metais que já se encontram em stock e a utilização de tamanhos de chapa normalizados ajuda a evitar atrasos no aprovisionamento e encargos adicionais. Os engenheiros podem sugerir alternativas adequadas que satisfaçam os requisitos de resistência e acabamento e que sejam mais rápidas e económicas de produzir.

Obtenha as suas peças mais rapidamente com a Shengen

O fabrico rápido de chapas metálicas começa muito antes do primeiro corte - começa com a preparação do seu projeto. Quando os seus desenhos, materiais e especificações são claros desde o início, o processo de orçamentação e produção é muito mais rápido. O objetivo da Shengen é ajudar os clientes a poupar tempo em todas as fases, desde a apresentação do projeto até à entrega final.

Quanto mais completos e precisos forem os seus ficheiros de design, mais rapidamente os engenheiros podem preparar um orçamento. O envio de ficheiros CAD 3D em formatos como STEP, IGES ou DXF permite que as ferramentas automatizadas leiam imediatamente a geometria da peça. Certifique-se de que inclui detalhes como o tipo de material, o acabamento da superfície e a quantidade, para que os engenheiros possam calcular corretamente o preço e o prazo de entrega.

Adicionar uma breve nota sobre a função da peça ou as dimensões críticas também ajuda. Permite que os engenheiros identifiquem antecipadamente potenciais desafios de fabrico, tais como curvas apertadas ou padrões de orifícios invulgares. Se já conhece o seu intervalo de tolerância preferido, inclua-o também - reduz o tempo de revisão e evita revisões desnecessárias mais tarde.

Precisa das suas peças rapidamente? Carregue hoje os seus desenhos e requisitos para obter um orçamento rápido da equipa de engenharia da Shengen. Os nossos especialistas analisarão o seu projeto, confirmarão a possibilidade de fabrico e enviarão uma estimativa de custos detalhada em poucas horas - para que o seu projeto possa entrar em produção sem demora.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.