O aço inoxidável é forte e resiste à ferrugem, mas pode falhar em determinadas condições. A corrosão electrolítica surpreende frequentemente os engenheiros e os fabricantes quando o aço inoxidável perde a sua resistência. O problema agrava-se em ambientes agressivos, onde surgem pontos fracos que reduzem o desempenho. Estes pontos fracos podem também encurtar a vida útil das peças.

Os engenheiros precisam de compreender a ciência por detrás da corrosão electrolítica. Devem saber o que a provoca, como a prevenir e como a reparar. Este conhecimento ajuda-os a fazer melhores escolhas quando projectam e utilizam aço inoxidável.

O que é a corrosão electrolítica do aço inoxidável?

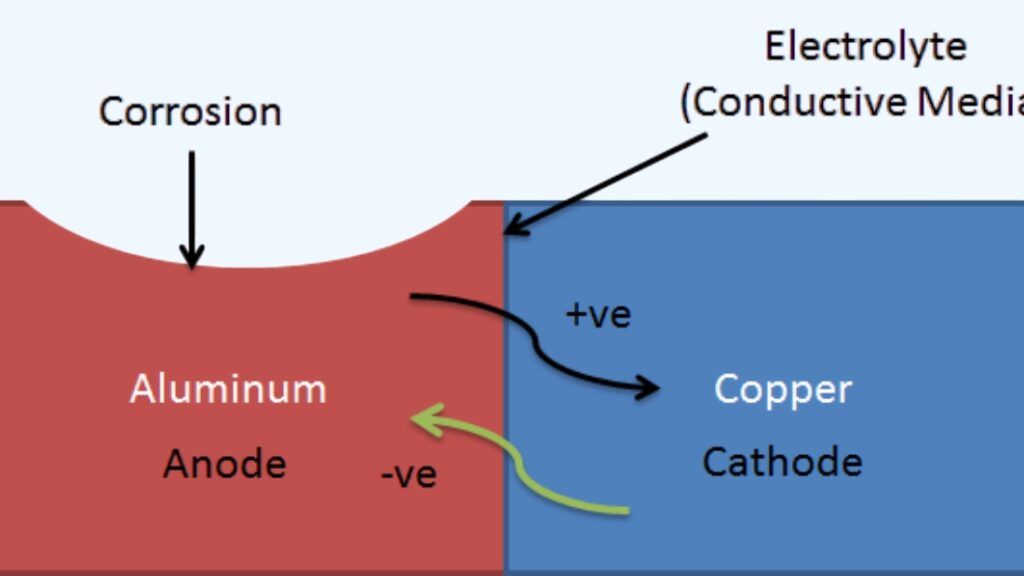

A corrosão electrolítica ocorre quando o aço inoxidável se decompõe sob uma corrente eléctrica num ambiente húmido ou condutor. A corrente pode vir do contacto com outros metais, eletricidade dispersa ou partículas carregadas no ambiente. Quando isto ocorre, os electrões movem-se entre diferentes áreas do metal, criando um ânodo e um cátodo. O ânodo perde material, o que se manifesta sob a forma de buracos, fissuras ou afinamento da superfície.

Este processo não é o mesmo que a ferrugem normal. A ferrugem pode ocorrer no ar e na humidade, mas a corrosão electrolítica necessita de um caminho elétrico. O aço inoxidável que se mantém forte durante anos ao ar seco pode falhar muito mais rapidamente quando exposto a água, sais ou correntes eléctricas dispersas.

Fundamentos da corrosão electrolítica

A corrosão electrolítica funciona de forma muito semelhante a uma simples pilha. Necessita de uma superfície metálica, um eletrólito e um caminho para a corrente eléctrica. Quando os três estão presentes, o material desloca-se de um ponto para outro. Este processo segue regras claras, mas no aço inoxidável, conduz frequentemente a falhas súbitas se as condições não forem controladas.

A corrosão ocorre devido a reacções electroquímicas. O aço inoxidável tem pontos que actuam como ânodos e outros que actuam como cátodos. No ânodo, os átomos de metal perdem electrões e transformam-se em iões que se dissolvem no eletrólito. No cátodo, os electrões são utilizados por reacções como a redução do oxigénio.

Em condições normais, a camada de óxido de crómio no aço inoxidável protege-o destas reacções. Mas se essa camada for danificada ou se uma corrente eléctrica fluir através da superfície, a proteção é quebrada. As áreas expostas começam a apresentar fissuras, rachas ou desgaste. Uma vez iniciados os danos, estes propagam-se frequentemente porque os pontos fracos têm menos proteção do que o resto da superfície.

Papel dos electrólitos e das vias condutoras

A corrosão electrolítica precisa de um eletrólito para começar. A humidade com sais, cloretos ou outras partículas carregadas forma uma solução condutora que permite o fluxo de corrente. Os exemplos incluem água do mar, soluções de limpeza ou condensação com partículas transportadas pelo ar. Quanto mais elevado for o nível de iões, mais rapidamente a corrosão se move.

Também é necessário um caminho condutor para completar o circuito. Este pode formar-se quando o aço inoxidável toca noutro metal ou quando correntes eléctricas dispersas passam através de uma estrutura. Soldaduras, fixadores e juntas feitas de metais mistos são pontos fracos comuns. Quando o caminho existe, o aço inoxidável torna-se parte de uma célula eletroquímica e a corrosão acelera.

Diferença entre corrosão geral e corrosão electrolítica

A corrosão geral espalha-se uniformemente por uma superfície. Aparece frequentemente como um desbaste ou descoloração uniforme. Este tipo é mais fácil de prever e gerir porque os revestimentos ou melhores escolhas de materiais podem abrandar a corrosão.

A corrosão electrolítica é diferente. É local, concentrada e frequentemente mais agressiva. Pode criar buracos ou fissuras profundas, deixando a maior parte da superfície intacta. Por ser irregular, é mais difícil de detetar precocemente. Uma peça pode parecer boa por fora, mas estar muito enfraquecida por dentro.

Causas da corrosão electrolítica do aço inoxidável

A corrosão electrolítica não acontece ao acaso. Aparece quando certas condições permitem que a corrente flua e remova o metal. Estas condições resultam frequentemente de escolhas de conceção, do ambiente de trabalho ou de factores eléctricos externos.

Acoplamento galvânico com metais dissimilares

Quando o aço inoxidável toca num metal diferente na presença de um eletrólito, forma-se uma célula galvânica porque os dois metais têm potenciais eléctricos diferentes; um actua como ânodo e corrói mais rapidamente, enquanto o outro actua como cátodo e está protegido.

Por exemplo, desenvolve-se uma diferença de potencial substancial se o aço inoxidável for fixado com parafusos de aço-carbono num ambiente húmido. O metal mais fraco corrói primeiro, mas o aço inoxidável também pode sofrer danos locais perto dos pontos de contacto.

Correntes parasitas em sistemas eléctricos

As correntes eléctricas dispersas são outra das principais causas. Estas correntes provêm frequentemente de uma ligação à terra deficiente, de equipamento próximo ou de sistemas de carris eléctricos. Quando a corrente flui através do aço inoxidável, danifica a película passiva e acelera a corrosão.

Ao contrário da corrosão galvânica, que necessita de dois metais, a corrosão por corrente parasita pode afetar o aço inoxidável. As soldaduras, juntas e áreas de tensão normalmente falham primeiro, uma vez que a corrente se concentra nesses pontos.

Fatores Ambientais

A humidade fornece o caminho condutor necessário para a corrosão electrolítica. Quando estão presentes sais ou ácidos, a reação é mais rápida. Os iões de cloreto são especialmente agressivos e podem facilmente romper a película protetora.

Os ambientes marinhos, as fábricas de produtos químicos e as instalações de processamento de alimentos criam frequentemente estas condições. O aço inoxidável exposto à água do mar, a soluções de limpeza ou a produtos químicos ácidos perde rapidamente a sua resistência. Quanto mais longa for a exposição, mais profunda e mais prejudicial se torna a corrosão.

Tensões mecânicas e danos na superfície

A tensão mecânica torna o aço inoxidável mais suscetível de ser atacado. Processos como dobrar, soldar ou maquinar podem esticar ou perturbar a película protetora, deixando pontos nus abertos à corrosão.

Os danos na superfície provocados por riscos, amolgadelas ou mau acabamento também criam pontos de partida para a corrosão. Quando a película se rompe, a ação electrolítica começa mais facilmente, especialmente quando há humidade ou correntes parasitas.

Como identificar a corrosão electrolítica?

A corrosão electrolítica pode ser problemática de detetar nas fases iniciais. Nem sempre se espalha de forma homogénea e a superfície pode parecer boa enquanto os danos se desenvolvem por baixo. Os engenheiros e as equipas de manutenção devem detetar os sinais de aviso atempadamente para evitar falhas.

Um sinal comum é a corrosão localizada, que se manifesta como pequenos buracos ou cavidades no metal. Estes buracos podem formar-se em grupos e aprofundar-se com o tempo. Outro sinal de aviso é a descoloração. Esta pode parecer-se com manchas escuras, estrias ou manchas irregulares onde a película protetora se rompeu.

As fissuras ou o desbaste em áreas de tensão, como soldaduras ou curvas, são também fortes indicadores. Nalguns casos, as peças podem enfraquecer sem alterações claras na superfície. São utilizados métodos de ensaio para detetar estes danos ocultos. Estes incluem verificações de resistência eléctrica, medições de potencial e inspecções não destrutivas, como os testes ultra-sónicos.

Estratégias de Prevenção

A prevenção da corrosão electrolítica no aço inoxidável começa com um planeamento adequado. A escolha dos materiais corretos, a conceção cuidadosa e a proteção das superfícies ajudam a reduzir os riscos e a prolongar a vida útil.

Seleção adequada de materiais e graus de liga

A utilização de aço inoxidável com níveis mais elevados de crómio, níquel ou molibdénio melhora a resistência. A seleção de metais compatíveis em conjuntos mistos evita reacções galvânicas. Em ambientes agressivos, as ligas duplex ou de grau marinho proporcionam uma maior durabilidade.

Revestimentos de proteção e tratamentos de superfície

Os revestimentos e tratamentos acrescentam uma barreira entre o aço inoxidável e os seus arredores. As opções incluem tintas epoxídicas, películas resistentes à corrosão ou tratamentos de passivação que reforçam a camada de óxido de crómio. As verificações e manutenções regulares mantêm estas protecções eficazes.

Considerações de conceção para reduzir os riscos de corrosão

Uma boa conceção ajuda a evitar o início da corrosão. Evite cantos afiados, fendas apertadas e soldaduras ásperas onde a humidade se possa acumular. Permita uma drenagem adequada e mantenha espaço entre metais diferentes para reduzir o contacto galvânico.

Isolamento elétrico e proteção catódica

Separar o aço inoxidável de outros metais com materiais não condutores impede a corrosão galvânica. Em ambientes de alto risco, os ânodos de sacrifício ou os sistemas de proteção catódica podem afastar as correntes eléctricas dispersas. Esta abordagem reduz a perda de material e aumenta a vida útil.

Soluções práticas para a corrosão existente

Quando a corrosão electrolítica começa, é essencial agir rapidamente para impedir a sua propagação e restaurar o desempenho. A solução correta depende da profundidade dos danos e do grau de importância da peça em serviço.

A limpeza mecânica é frequentemente o primeiro passo. Retificação, polimentoO jato de areia ou abrasivo pode remover a corrosão da superfície e criar uma base limpa. Após a limpeza, tratamentos de passivação ajudam a reconstituir a camada protetora de óxido de crómio, conferindo à superfície uma melhor resistência.

No caso de fendas ou fissuras mais profundas, pode ser necessário efetuar uma soldadura de reparação. A utilização dos metais de enchimento corretos e de tratamentos pós-soldadura adequados evita a formação de nova corrosão. A substituição da secção pode ser a única opção segura se os danos forem demasiado graves, especialmente quando a resistência é afetada.

Os revestimentos protectores são outro método prático. Tintas, camadas de epóxi ou películas resistentes à corrosão de membranas formam uma barreira entre o aço inoxidável e o seu ambiente. O isolamento elétrico também pode evitar a ação galvânica quando o aço inoxidável está próximo de outros metais.

Quando as correntes parasitas são a causa do problema, a reparação dos sistemas de ligação à terra ou a adição de ânodos de sacrifício podem redirecionar o fluxo de eletricidade para longe da superfície do aço. As inspecções regulares e a manutenção contínua são essenciais para manter as reparações eficazes e prolongar a vida útil da peça.

Conclusão

A corrosão electrolítica no aço inoxidável ocorre quando as correntes eléctricas, a humidade e os caminhos condutores quebram a camada protetora de óxido de crómio. Começa frequentemente onde o aço inoxidável toca noutros metais, enfrenta tensões mecânicas ou entra em contacto com sais e ácidos. A prevenção requer escolhas sensatas de materiais, uma conceção cuidadosa, revestimentos protectores e manutenção de rotina.

Se pretende manter os seus componentes de aço inoxidável seguros ou necessita de soluções para a corrosão existente, contacte a nossa equipa hoje mesmo para obter orientação especializada e apoio fiável para os seus projectos.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.