Projetar para maquinagem CNC implica compreender as capacidades e limitações do processo. Quer esteja a trabalhar em protótipos ou a planear a produção em massa, peças mal concebidas podem levar a um aumento dos custos, atrasos e desperdício de recursos. Para evitar estes problemas, a aplicação de princípios práticos de conceção desde o início é fundamental para obter os melhores resultados.

Para conceber a maquinagem CNC com êxito, considere a seleção de materiais, a geometria, as tolerâncias e a orientação das peças. Mantenha os projectos simples, concentre-se na facilidade de fabrico e reduza a complexidade desnecessária. Além disso, o processo de maquinagem, as ferramentas e o número de peças produzidas devem ser considerados para otimizar a eficiência e a relação custo-eficácia.

Com estes princípios básicos em mente, é fácil ver como a abordagem correta do design pode melhorar significativamente os tempos de produção, reduzir os erros e manter os custos baixos. Vamos analisar mais detalhadamente os princípios fundamentais subjacentes a um design de maquinagem CNC eficaz.

Princípios fundamentais de conceção para maquinagem CNC

A conceção de peças para maquinagem CNC requer um planeamento cuidadoso e a consideração de vários factores-chave. Vamos explorar os princípios fundamentais que deve seguir para obter resultados de sucesso.

Conceção para a capacidade de fabrico

Design para manufacturabilidade (DFM) significa criar peças fáceis e eficientes de produzir. Isto reduz os custos, acelera a produção e minimiza os erros.

- Simplificar a geometria: Evitar a complexidade desnecessária. Utilize linhas rectas, curvas simples e formas padrão sempre que possível.

- Reduzir os passos de maquinagem: Conceba peças que exijam menos configurações e mudanças de ferramentas. Isto poupará tempo e reduzirá a possibilidade de erros.

- Normalizar caraterísticas: Utilize tamanhos de furos, tipos de roscas e tamanhos de fixadores normalizados para simplificar a maquinagem e conjunto.

Tolerâncias e ajuste: As diretrizes essenciais

As tolerâncias definem o quanto as dimensões de uma peça podem variar e ainda assim funcionar corretamente. As tolerâncias apertadas aumentam os custos, pelo que só devem ser utilizadas quando necessário.

- Caraterísticas críticas vs. não críticas: Aplicar tolerâncias apertadas às caraterísticas que afectam a função da peça, como as superfícies de contacto. Utilizar tolerâncias padrão para áreas não críticas.

- Compreender os requisitos de ajuste: Os ajustes de folga permitem que as peças se movam livremente, enquanto ajustes de interferência criam uma ligação firme. Escolha a solução adequada para a sua aplicação.

- Comunicar de forma clara: Especifique claramente as tolerâncias nos seus desenhos para evitar confusões durante a produção.

Considerar o acesso e a deslocação das ferramentas

As máquinas CNC utilizam ferramentas de corte para remover material. O seu projeto deve permitir que estas ferramentas alcancem todas as áreas da peça sem problemas.

- Evitar cavidades profundas e estreitas: Estes podem ser difíceis de maquinar e podem exigir ferramentas especializadas.

- Utilizar raios nos cantos internos: Os cantos afiados são difíceis de maquinar. Utilizar raios que permitam que as ferramentas normais trabalhem eficazmente.

- Assegurar um espaço livre adequado: Deixar espaço suficiente à volta das caraterísticas para que a ferramenta se possa mover livremente sem colisões.

Regras básicas de conceção CNC

A conceção para maquinagem CNC requer atenção aos detalhes e o cumprimento de regras específicas. Estas diretrizes ajudam a garantir que as suas peças são fáceis de maquinar, económicas e de alta qualidade. Vamos mergulhar nos princípios básicos.

Seleção de Materiais

A escolha do material correto é a sua primeira decisão crítica. Afecta tudo, desde a maquinabilidade até ao desempenho da peça final.

Considerar a maquinabilidade

Os materiais variam muito quanto à facilidade com que podem ser maquinados. As ligas de alumínio, como a 6061, são excelentes para o trabalho CNC porque cortam rapidamente e produzem bons acabamentos de superfície. O aço requer mais tempo e desgaste da ferramenta. Materiais exóticos como o titânio ou o Inconel necessitam de ferramentas especiais e velocidades mais lentas.

A vida útil da ferramenta está diretamente relacionada com a dureza do material. Os materiais mais macios, como o latão ou o alumínio, são mais fáceis para as ferramentas de corte, enquanto os materiais mais rígidos provocam um desgaste mais rápido da ferramenta e podem necessitar de revestimentos especiais.

Propriedades dos materiais

Para além da maquinabilidade, considere o desempenho do material na sua aplicação. Pense em:

- Requisitos de força

- Restrições de peso

- Propriedades térmicas

- Resistência química

- Limitações de custos

Espessura da parede

A espessura da parede afecta tanto a viabilidade da maquinagem como a resistência da peça. A sua correta aplicação evita deformações e falhas.

Requisitos mínimos

Diferentes materiais têm diferentes requisitos de espessura mínima de parede. Para o alumínio, mantenha-se acima dos 0,8 mm. As peças de aço devem manter pelo menos 1 mm de espessura. As paredes mais finas podem vibrar durante a maquinagem, causando um mau acabamento da superfície ou erros dimensionais.

Quanto mais profundo for o bolso ou a cavidade, mais espessas devem ser as paredes circundantes. Uma boa regra é que a espessura da parede deve ser pelo menos 10% da altura da parede para evitar a flexão durante a maquinagem.

Design de uniformes

Mantenha a espessura da parede consistente em todo o seu projeto. Espessuras variáveis provocam um arrefecimento desigual e podem levar a deformações ou tensões internas. Quando forem necessárias alterações de espessura, utilize transições graduais em vez de alterações abruptas.

As paredes uniformes também simplificam a seleção de ferramentas e reduzem o número de operações necessárias, diminuindo os custos de produção.

Design de canto

A conceção dos cantos tem um impacto significativo na dificuldade de maquinação e na resistência da peça. Pequenos pormenores aqui fazem diferenças significativas.

Raio do canto interior

Inclua sempre um raio interior nos cantos internos. As fresadoras CNC utilizam ferramentas de corte redondas que não conseguem criar cantos internos perfeitos de 90°. O raio interior mínimo deve corresponder ao raio da ferramenta utilizada para o corte final.

Os raios internos maiores reduzem as concentrações de tensão e prolongam a vida útil da ferramenta. Para simplificar a produção, utilize raios que correspondam aos tamanhos padrão das fresas de topo (por exemplo, 1/8 ", 1/4").

Cantos exteriores

Os cantos exteriores podem ser maquinados com um raio quase nulo, mas a adição de pequenos raios tem vantagens. Os cantos afiados lascam facilmente e criam pontos de tensão. Um raio pequeno (0,5 mm ou mais) aumenta drasticamente a resistência dos cantos com um impacto visual mínimo.

Os raios exteriores também reduzem o tempo de maquinação e melhoram o acabamento da superfície, permitindo um movimento contínuo da ferramenta em vez de mudanças rápidas de direção.

Orifícios e furos

A conceção correta dos furos poupa tempo e melhora a qualidade. Pequenas alterações neste domínio podem ter um impacto significativo nos custos de produção.

Profundidade do furo

Sempre que possível, limite a profundidade do furo a não mais do que quatro vezes o diâmetro do furo. Os furos profundos são mais difíceis de maquinar, requerem ferramentas especiais e aumentam o risco de quebra das ferramentas.

Considere a utilização de uma operação de prensa de perfuração antes da maquinagem CNC ou projecte várias configurações de maquinagem para furos profundos.

Tamanhos padrão

Utilizar tamanhos de broca padrão sempre que possível. Os furos de diâmetro personalizado requerem operações de fresagem final, que demoram mais tempo do que a perfuração padrão. Os tamanhos fraccionados comuns (1/8″, 1/4″, etc.) ou os tamanhos métricos (3mm, 5mm, etc.) simplificam o fabrico.

Para furos de precisão, projetar para uma perfuração ligeiramente subdimensionada seguida de alargamento para a dimensão final. Esta abordagem permite um melhor controlo das tolerâncias.

Furos roscados

Forneça profundidade suficiente para o encaixe correto da rosca nos orifícios roscados. Uma boa regra é 1,5× o diâmetro da rosca para aço e 2× para alumínio ou plástico.

Evite conceber roscas que vão até ao fundo dos furos cegos. Deixe espaço para a folga das aparas e para o desvio da ferramenta. Adicione pelo menos 1/2 diâmetro de rosca de profundidade extra sem rosca na parte inferior.

Tolerâncias

As tolerâncias adequadas equilibram as necessidades de precisão com os custos de fabrico. Mais apertado nem sempre é melhor.

Tolerâncias por defeito

A maquinação CNC padrão fornece normalmente tolerâncias de ±0,125mm (±0,005″) sem atenção especial. As tolerâncias mais apertadas aumentam drasticamente os custos. Especifique tolerâncias apertadas apenas em caraterísticas críticas, não em toda a peça.

Para peças de encaixe, concentrar os requisitos de tolerância nas superfícies de interface e não em componentes inteiros. Esta abordagem direcionada melhora o ajuste, mantendo os custos razoáveis.

Acabamento da superfície

Os requisitos de acabamento da superfície afectam a estratégia e o tempo de maquinação. As operações CNC padrão produzem acabamentos de superfície de 3,2μm Ra ou melhor. Os acabamentos mais suaves requerem operações de acabamento adicionais e um custo acrescido.

Especificar o acabamento da superfície apenas quando necessário. As superfícies funcionais podem necessitar de um acabamento preciso, enquanto as áreas estruturais não visíveis podem utilizar acabamentos normalizados para reduzir os custos.

Tipos de processos de maquinagem CNC e suas implicações no design

Os diferentes processos de maquinagem CNC têm requisitos e limitações únicos. Compreendê-los ajuda-o a conceber peças que são optimizadas para cada método. Vamos explorar as principais considerações de design para fresagem, torneamento e perfuração.

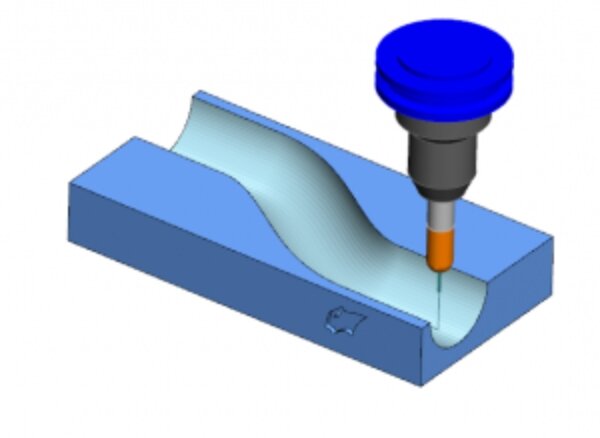

Fresagem: Considerações de projeto para fresadoras

Fresagem utiliza ferramentas de corte rotativas para remover material de uma peça de trabalho. É ideal para criar formas e caraterísticas complexas.

- Evitar saliências: As saliências requerem ferramentas e configurações especializadas. Conceber peças com saliências mínimas para simplificar a maquinagem.

- Utilizar tamanhos de ferramentas padrão: Conceber caraterísticas como bolsas e ranhuras para corresponder a tamanhos de ferramentas padrão. Isto reduz o tempo e os custos de maquinagem.

- Considerar o acesso às ferramentas: Assegurar que a ferramenta de fresagem pode alcançar todas as áreas da peça. Evitar cavidades profundas e estreitas que são difíceis de maquinar.

Torneamento: Diretrizes essenciais de conceção para operações de viragem

Girando Roda a peça de trabalho enquanto uma ferramenta de corte remove material. É ideal para criar peças cilíndricas.

- A simetria é fundamental: O torneamento funciona melhor com desenhos simétricos. Evite caraterísticas assimétricas que complicam o processo.

- Minimizar paredes finas: As paredes finas podem vibrar ou deformar-se durante o torneamento. Conceber paredes mais espessas para garantir a estabilidade.

- Utilizar chanfros e filetes: Adicionar chanfros ou filetes às arestas para reduzir os cantos afiados e melhorar a resistência da peça.

Perfuração: Factores de conceção para a perfuração

Perfuração cria furos numa peça de trabalho utilizando uma broca rotativa. Trata-se de uma operação normal na maquinagem CNC.

- Profundidade e diâmetro do furo: Mantenha as profundidades dos furos razoáveis. Um rácio profundidade/diâmetro de 4:1 ou menos é o melhor. Furos mais profundos requerem ferramentas especiais.

- Evitar buracos cegos: Os furos passantes são mais simples de efetuar do que os furos cegos. Utilizar os furos cegos apenas quando necessário.

- Padronizar os tamanhos dos furos: Utilizar brocas de tamanho normalizado para reduzir as mudanças de ferramentas e poupar tempo.

Melhores práticas para o design CNC

Escolhas de design bem pensadas tornam a maquinagem mais rápida, mais barata e mais precisa. Seguir estas melhores práticas pode otimizar os seus desenhos para obter melhores resultados.

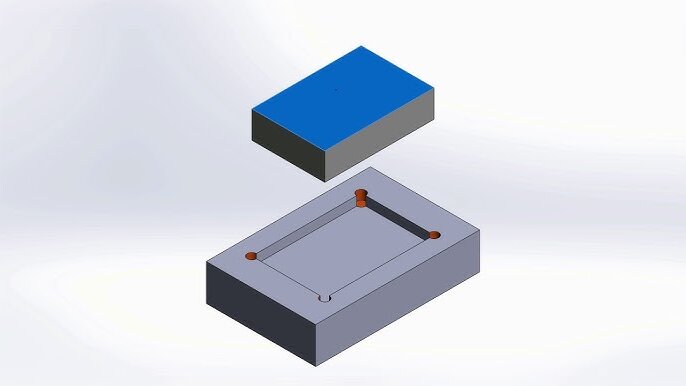

Otimização da orientação e configuração da peça

A forma como uma peça é orientada durante a maquinagem afecta a qualidade e a eficiência. Uma orientação correta minimiza as configurações e reduz os erros.

- Minimizar as configurações: Conceber peças que possam ser maquinadas no menor número possível de configurações. Isto poupa tempo e reduz os problemas de alinhamento.

- Posicionamento estável: Assegurar que a peça pode ser fixada com segurança. Evitar desenhos com uma distribuição desigual do peso ou caraterísticas frágeis que possam partir-se durante a maquinagem.

- Caraterísticas acessíveis: Orientar a peça para que as caraterísticas críticas sejam fáceis de maquinar. Por exemplo, os furos ou ranhuras devem ser colocados na parte superior ou lateral para um melhor acesso à ferramenta.

Conceber tendo em conta o acesso às ferramentas

As máquinas CNC utilizam ferramentas de corte para dar forma às peças. O seu projeto deve permitir que estas ferramentas alcancem todas as áreas sem problemas.

- Evitar caraterísticas profundas e estreitas: Os bolsos profundos ou as ranhuras estreitas podem ser difíceis de maquinar. Utilizar caraterísticas mais largas e menos profundas sempre que possível.

- Utilizar raios nos cantos: Os cantos internos afiados são difíceis de maquinar. Adicionar raios para corresponder ao tamanho da ferramenta e melhorar a sua vida útil.

- Garantir a desobstrução: Deixar espaço suficiente à volta das caraterísticas para que a ferramenta se possa mover livremente. Isto evita colisões e assegura uma maquinagem suave.

Utilização de peças e desenhos normalizados

A normalização simplifica a produção, reduz os custos e acelera os prazos de entrega.

- Caraterísticas padrão: Utilizar tamanhos de furos, tipos de roscas e tamanhos de fixadores comuns. Isto reduz a necessidade de ferramentas e configurações personalizadas.

- Designs modulares: Separar peças complexas em componentes mais simples e normalizados. Isto facilita a maquinagem e permite reparações ou substituições mais simples.

- Reutilizar projectos: Sempre que possível, reutilize desenhos ou modelos existentes. Isto poupa tempo e assegura a coerência entre projectos.

Conclusão

O projeto para maquinagem CNC requer um equilíbrio entre criatividade e sentido prático. Ao concentrar-se na simplicidade, seleção de materiais, tolerâncias e acesso a ferramentas, pode criar peças eficientes, económicas e de alta qualidade.

Na Shengen, somos especialistas em transformar os seus projectos em peças de alta qualidade e maquinadas com precisão. Quer necessite de prototipagem rápida ou de produção em massa, a nossa equipa está aqui para o ajudar. Contate-nos hoje para discutir o seu projeto e obter um orçamento gratuito.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.