As equipas de design deparam-se frequentemente com atrasos ou problemas de qualidade porque cada grupo trabalha sozinho. Os engenheiros podem terminar os desenhos sem verificar com o fabrico e os compradores podem escolher materiais que são difíceis de produzir. Estas falhas causam erros dispendiosos e atrasam os prazos. Uma revisão multifuncional ajuda a impedir que isto aconteça.

Uma revisão multifuncional permite que cada equipa reveja o design na sua própria perspetiva antes de ser aprovado. Os engenheiros de design verificam o funcionamento e o ajuste da peça. Os engenheiros de fabrico verificam se a peça pode ser fabricada facilmente. Os engenheiros de qualidade confirmam que as tolerâncias e os planos de inspeção fazem sentido. Esta revisão equilibrada ajuda a evitar o retrabalho, reduz o tempo de execução e mantém os custos estáveis.

Quando bem feito, o processo de revisão transforma possíveis conflitos em trabalho de equipa. O foco deixa de ser a resolução de problemas mais tarde e passa a ser a sua prevenção desde o início.

Porque é que as análises interfuncionais são importantes?

Os projectos modernos de chapa metálica estão a tornar-se cada vez mais complexos a cada ano que passa. Tolerâncias apertadas, múltiplas dobras e diferentes materiais combinam-se frequentemente numa peça. Sem um trabalho de equipa precoce, estes factores podem facilmente causar problemas durante a produção.

A complexidade dos produtos modernos de chapa metálica

Os produtos modernos em chapa metálica já não são apenas suportes ou painéis simples. Incluem frequentemente montagens apertadas, acabamentos de superfície em vários passos e interfaces precisas com componentes electrónicos ou estruturais. Cada passo de dobragem, soldadura e revestimento afecta o processo seguinte. Sem uma revisão por parte da equipa, um pequeno detalhe de design pode desencadear erros de produção ou acumulações de tolerância que levam a novas concepções.

As equipas experientes tratam cada caraterística como parte de um sistema maior. Compreendem como a configuração das ferramentas, os limites de conformação e a direção do grão do material funcionam em conjunto. Uma revisão bem estruturada ajuda a transformar a complexidade em clareza, mapeando a forma como cada processo suporta o produto final.

Desconexões comuns entre a conceção e a produção

Os projectistas concentram-se frequentemente na geometria e na função. As equipas de produção pensam na conformação, na vida útil das ferramentas e na velocidade de produção. Os engenheiros de qualidade concentram-se nos métodos de medição e verificação. Quando estas perspectivas permanecem separadas, os erros surgem demasiado tarde. Um espaçamento apertado entre furos pode provocar a quebra de punções e a utilização de materiais não normalizados pode exigir novas configurações de soldadura.

As revisões multifuncionais colmatam estas lacunas numa fase inicial. Dão a cada equipa a oportunidade de desafiar os pressupostos e sugerir melhorias em conjunto. Isto reduz o retrabalho e os custos inesperados. Uma revisão adequada não atrasa o desenvolvimento - na verdade, acelera a preparação para a produção, transformando os riscos "e se" em soluções de processo claras.

Como a colaboração precoce reduz o retrabalho e o tempo de espera?

A colaboração precoce transfere o feedback da correção para a prevenção. Quando o fabrico revê os modelos CAD antes do lançamento, questões como o tamanho do relevo de dobragem ou a orientação da peça podem ser resolvidas antecipadamente. A qualidade pode verificar se os pontos de medição estão acessíveis, evitando atrasos nas inspecções posteriores.

Por exemplo, durante uma revisão de DFM, uma equipa de fabrico reparou que o padrão de orifícios de um painel se sobrepunha à linha de matriz da prensa dobradeira. Ajustar o espaçamento poupou vários dias de preparação e evitou danos na ferramenta. Pequenas descobertas como esta podem reduzir o tempo total de execução e tornar o projeto mais fácil de produzir. Uma hora de revisão conjunta pode muitas vezes poupar uma semana inteira no chão de fábrica.

Principais intervenientes no processo de revisão

Uma revisão do projeto só funciona quando as pessoas certas participam. Cada equipa vê a peça de forma diferente, e essa mistura de pontos de vista transforma um conceito num produto que pode ser construído e repetido.

Equipas de engenharia de projeto e de modelação CAD

Os engenheiros de design estabelecem as bases para cada projeto. Definem a geometria, o ajuste e a função, transformando ideias em modelos e desenhos 3D. Durante as revisões, explicam a intenção do projeto e destacam as dimensões que afectam o desempenho. Os projectistas competentes mantêm-se abertos a sugestões, ajustando o espaçamento dos furos, os relevos das dobras ou os raios para corresponderem ao que o fabrico pode suportar. Esta flexibilidade mantém o progresso estável, mantendo a funcionalidade.

Engenheiros de fabrico e de processos

Os engenheiros de fabrico transformam os projectos em realidade. Analisam a forma como as peças serão cortadas, moldadas e montadas - encontrando problemas antes de chegarem ao chão de fábrica. Verificam o acesso às ferramentas, as sequências de dobragem e as necessidades de fixação. Por exemplo, podem reparar que uma pequena flange precisa de uma matriz personalizada ou que inverter a direção de uma dobra pode poupar tempo de configuração. O seu feedback mantém os custos sob controlo e estabiliza a produção.

Equipas de garantia de qualidade e de inspeção

As equipas de qualidade certificam-se de que todas as caraterísticas podem ser medidas e verificadas. Estudam as tolerâncias, as dimensões-chave e o acesso à inspeção. Se um ponto de controlo for bloqueado após a montagem, sugerem métodos alternativos. O seu papel assegura que a peça acabada cumpre a intenção do projeto e os requisitos da documentação. Um plano de inspeção claro também suporta uma qualidade consistente em repetições e grandes volumes de produção.

Funções de aprovisionamento e cadeia de abastecimento

As equipas de aprovisionamento avaliam os materiais e o aprovisionamento. Confirmam se os metais, revestimentos ou hardware especificados estão disponíveis ou se necessitam de longos prazos de entrega. Também acompanham o impacto dos custos - uma alteração no acabamento da superfície ou no tipo de fixador pode alterar o orçamento total. O feedback precoce da cadeia de fornecimento ajuda a evitar faltas, a reduzir as encomendas urgentes e a manter os planos de entrega realistas.

Envolvimento do cliente ou do utilizador final

O envolvimento do cliente ou do utilizador final acrescenta uma visão do mundo real. Eles podem confirmar o ajuste da montagem, as necessidades de desempenho e as lições aprendidas em construções anteriores. Quando os engenheiros alinham o seu trabalho com o feedback do utilizador, o produto final tem um melhor desempenho e corresponde às expectativas reais. Este tipo de colaboração reforça a confiança e transforma projectos únicos em parcerias a longo prazo.

Rever as fases do ciclo de vida do produto

Uma revisão nunca é suficiente para um projeto complexo de chapa metálica. À medida que uma peça passa da ideia à produção total, a sua conceção, capacidade de fabrico e qualidade têm de evoluir.

Revisão do conceito e da viabilidade

Esta é a fase em que as ideias encontram os limites do mundo real. O objetivo é confirmar se um projeto pode realmente ser construído. As equipas analisam a geometria, a espessura do material e a complexidade da conformação. Os engenheiros de fabrico procuram riscos, tais como estampagens profundas que excedam a tonelagem da prensa ou ângulos de dobragem susceptíveis de fissurar. A deteção precoce destes riscos evita o desperdício de esforços em projectos que não podem ser produzidos.

As equipas experientes executam frequentemente simulações rápidas de material ou de conformação. É mais fácil e mais barato ajustar um modelo CAD agora do que reparar uma ferramenta mais tarde.

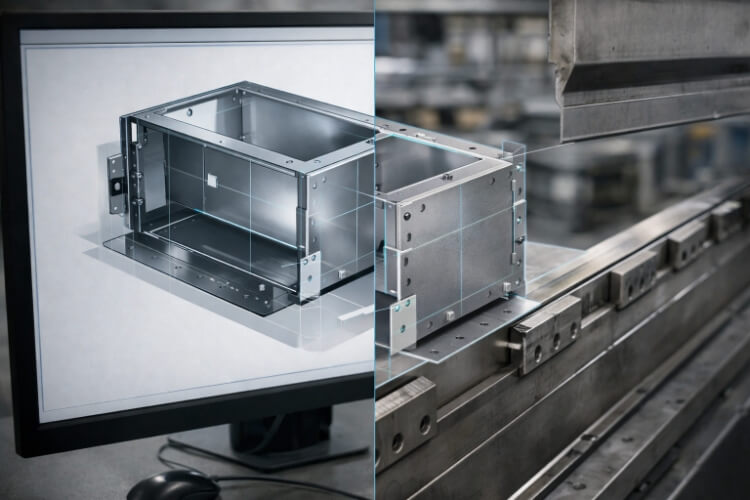

Revisão da conceção para a capacidade de fabrico (DFM)

Quando o projeto começa a tomar forma, a revisão DFM garante que os detalhes se alinham com as capacidades de produção. Os projectistas e os fabricantes trabalham lado a lado para aperfeiçoar o modelo. O fabrico verifica as tolerâncias de dobragem, o espaçamento dos furos e a orientação da peça. Os engenheiros de qualidade verificam se os pontos-chave podem ser medidos. O aprovisionamento verifica se os materiais e acabamentos estão disponíveis.

Por exemplo, uma equipa reduziu o tempo de montagem em 15% simplesmente ajustando as localizações dos separadores e das ranhuras durante a revisão do DFM, eliminando a necessidade de soldaduras adicionais. Quando bem feito, o DFM converte um modelo teórico num plano pronto para a produção.

Revisão do protótipo e do projeto-piloto

Nesta fase, começa o verdadeiro teste. A revisão do protótipo compara as primeiras peças fabricadas com os seus desenhos, verificando a planicidade, o ajuste e a qualidade da superfície. Se uma peça precisar de força para ser montada ou se deformar após a soldadura, o desenho ou o processo podem ser ajustados imediatamente.

Os ensaios-piloto fornecem dados de processo válidos, tais como o tempo de preparação, o desgaste das ferramentas e as taxas de refugo. Estes conhecimentos são integrados no projeto para garantir a estabilidade na produção em grande escala. Cada melhoria aqui evita retrabalho dispendioso mais tarde.

Revisão final do estado de preparação da produção

Antes do início da produção em massa, todos os sistemas - conceção, fabrico, qualidade e cadeia de fornecimento - devem estar totalmente alinhados. Esta revisão final confirma que os desenhos estão bloqueados, as ferramentas estão calibradas e os planos de inspeção estão prontos. As equipas também verificam a embalagem e a prontidão do fornecedor.

Nesta fase, não deve haver mais surpresas. O objetivo é simples: assegurar que todas as lições anteriores são integradas no processo, para que a produção comece com confiança e controlo.

Critérios essenciais de revisão e áreas de incidência

Uma boa revisão do projeto é mais profunda do que apenas os desenhos. Verifica todos os pormenores técnicos que afectam o desempenho, a capacidade de fabrico e a repetibilidade.

Seleção de materiais e validação da espessura

A seleção do material define a resistência, a forma e a durabilidade de uma peça. As equipas confirmam que o tipo e a espessura escolhidos se adequam às necessidades do projeto e às capacidades da fábrica. Por exemplo, um invólucro em aço inoxidável pode necessitar de um calibre mais grosso para se manter plano após a soldadura. Os engenheiros de fabrico analisam os limites de conformação, enquanto a aquisição verifica a disponibilidade e o custo.

Tolerâncias, padrões de furos e raios de curvatura

As tolerâncias controlam a forma como as peças se encaixam umas nas outras. Se forem demasiado apertadas, a produção abranda e os custos aumentam; se forem demasiado frouxas, os conjuntos podem ficar desalinhados. Durante a revisão, os engenheiros comparam as tolerâncias com a precisão absoluta da máquina. Verificam o espaçamento dos furos, o tamanho das ranhuras e os raios de curvatura em relação à capacidade das ferramentas. Um simples ajuste, como mudar um raio de 1 mm para 1,5 mm, pode eliminar um passo extra de configuração e evitar rasgões.

Juntas de soldadura, fixadores e compatibilidade de montagem

Os pormenores de união decidem se uma peça é fácil de construir ou se é uma fonte de retrabalho. Os revisores confirmam que as soldaduras são acessíveis e fixadores não interferir com flexão, revestimento ou inspeção. Também verificam a ordem de montagem - se as peças podem ser unidas sem danificar as superfícies acabadas. Por exemplo, a soldadura após a pintura estraga muitas vezes o revestimento, pelo que deslocar as soldaduras mais cedo ou redesenhar as juntas poupa tempo de reparação.

Requisitos de acabamento da superfície, revestimento e marcação

A acabamento da superfície faz mais do que melhorar o aspeto - protege a peça e define a qualidade da marca. Os revisores analisam o tipo de revestimento, a espessura da película e as zonas de máscara para garantir que tudo está alinhado com o material de base. Planeiam a forma como os números das peças, os códigos de barras ou as marcas de rastreabilidade se manterão legíveis após o revestimento.

Considerações sobre embalagem e transporte

Um ótimo design perde valor se for danificado durante o transporte. As revisões de embalagem garantem que as peças estão protegidas, empilhadas corretamente e claramente rotuladas. As arestas vivas ou os painéis polidos podem necessitar de inserções suaves ou de película de proteção. As equipas de logística analisam a disposição das paletes e o equilíbrio do peso para evitar dobras ou arranhões durante o transporte.

Normas de comunicação e documentação

Mesmo uma revisão técnica bem conduzida pode falhar se a comunicação não for clara. A documentação mantém todos os departamentos alinhados - assegurando que todos utilizam a mesma versão, seguem as mesmas prioridades e compreendem as mesmas actualizações. Uma boa documentação também evita confusão, retrabalho e disputas quando a produção começa.

Utilização de listas de verificação e modelos de revisão

As listas de verificação normalizadas tornam as revisões consistentes e completas. Orientam as discussões sobre materiais, tolerâncias, soldadura acesso e revestimentos. Os modelos registam as decisões de forma estruturada - anotando quem levantou cada questão, que acções foram acordadas e quando devem ser realizadas. Quando todos os projectos seguem a mesma lista de verificação, são esquecidos menos pormenores e torna-se mais fácil acompanhar os dados de melhoria ao longo do tempo.

As equipas experientes criam frequentemente listas de verificação separadas para diferentes tipos de produtos - como caixas, suportes ou estruturas - para manter o processo concentrado e relevante para cada construção.

Controlo de revisões e fluxo de aprovação de desenhos

Um rasto de revisão claro é fundamental para evitar desperdícios, confusões e problemas de garantia. Cada alteração de desenho deve incluir um motivo, uma data e a aprovação dos engenheiros certos. As equipas de design, fabrico e qualidade devem confirmar as actualizações antes de o ficheiro ser libertado para produção. As tabelas de revisão e o controlo de versões ajudam a garantir que todos estão a trabalhar a partir da versão correta do documento.

Em projectos bem geridos, nenhuma peça passa para o fabrico sem um desenho aprovado anexado. Esta rastreabilidade permite às equipas localizar rapidamente os problemas até à revisão exacta e ao ponto de decisão, poupando tempo e evitando erros repetidos.

Ferramentas de colaboração para revisão digital de projectos (sistemas CAD, PLM ou ERP)

As plataformas digitais tornaram as revisões mais rápidas e transparentes. As ferramentas CAD modernas permitem que os engenheiros deixem comentários diretamente nos modelos 3D, eliminando a necessidade de longas conversas por correio eletrónico. Os sistemas PLM gerem o acesso aos ficheiros e registam automaticamente todas as alterações. As plataformas ERP ligam os dados de conceção, compra e produção, mantendo todos os departamentos actualizados em tempo real.

Quando uma equipa trabalha num espaço digital partilhado, todos vêem a mesma versão, dimensões e estado. Quer se trate de design, qualidade ou fabrico, esta visibilidade partilhada melhora a coordenação, acelera a aprovação e aumenta a responsabilidade em todo o projeto.

Desafios comuns e como superá-los

Mesmo com sistemas sólidos implementados, as revisões de projeto podem enfrentar obstáculos. Saber onde é que as coisas normalmente correm mal - e como corrigi-las - ajuda a transformar as revisões em sessões valiosas de resolução de problemas que melhoram cada projeto.

Desalinhamento de prioridades entre departamentos

Os designers concentram-se frequentemente na forma e no desempenho, enquanto as equipas de fabrico se preocupam com a eficiência e a estabilidade do processo. Quando estes objectivos não estão alinhados, as reuniões podem tornar-se defensivas em vez de produtivas. A solução é alinhar as prioridades desde o início.

Defina objectivos comuns para o custo, qualidade e prazo de entrega. Por exemplo, chegue a acordo sobre um intervalo de custos alvo ou um número máximo de curvas antes de iniciar o projeto. Esta linha de base partilhada ajuda ambas as equipas a tomar decisões com o mesmo objetivo em mente. Quando todos medem o sucesso da mesma forma, a colaboração torna-se mais fácil e rápida.

Alterações de conceção na fase final e seu impacto

Mesmo uma pequena alteração - como o tamanho de um furo ou o ângulo de dobragem - pode causar problemas significativos se for efectuada após a conclusão das ferramentas ou da programação. Estas actualizações podem afetar os equipamentos, as ferramentas de inspeção e os prazos dos fornecedores. As alterações tardias custam muitas vezes mais tempo e dinheiro do que parecem.

Para gerir isto, as equipas experientes definem pontos de congelamento do design e agendam revisões DFM com antecedência. Se as alterações forem inevitáveis, um processo formal de Notificação de Alteração de Engenharia (ECN) garante que são revistas, aprovadas e documentadas corretamente. Isto mantém o fluxo de produção controlado e rastreável.

Circuitos de feedback limitados ou propriedade pouco clara

Sem uma clara apropriação, o feedback pode desaparecer entre departamentos. Os mesmos problemas de qualidade voltam a surgir em diferentes projectos. A atribuição de um coordenador de revisão - frequentemente um engenheiro de projeto ou de produção - evita esta situação. O coordenador regista todos os problemas, atribui responsabilidades e confirma o encerramento antes da produção.

As revisões pós-projeto também ajudam. As equipas podem recolher as lições aprendidas e atualizar os seus modelos ou listas de verificação. Desta forma, a experiência melhora diretamente o ciclo de conceção seguinte.

Estratégias de Melhoria Contínua e Normalização

As melhores equipas tratam o seu processo de revisão como algo que evolui e não como uma lista de verificação fixa. Analisam regularmente o que funcionou bem, o que causou atrasos e onde a automatização ou os modelos podem ajudar.

Por exemplo, uma empresa criou uma biblioteca DFM partilhada, repleta de exemplos reais de problemas e correcções anteriores. Este recurso ajudou os novos engenheiros a aprender mais rapidamente e a reduzir os erros repetidos. Ao longo do tempo, estas normas transformam o processo de revisão num ponto forte - melhorando a qualidade, reduzindo os prazos de entrega e reforçando a confiança dos clientes.

Conclusão

As revisões de design multifuncionais transformam o feedback disperso num processo de tomada de decisões transparente e partilhado. Fazem a ponte entre a criatividade e a praticabilidade - assegurando que os desenhos que ficam bem no ecrã também têm um bom desempenho no chão de fábrica. Quando todos os departamentos contribuem desde cedo, os projectos tornam-se mais rápidos, mais previsíveis e mais fáceis de escalar.

Obter feedback de especialistas antes de cortar metal

Evite o retrabalho dispendioso e a incerteza fazendo com que o seu projeto de chapa metálica seja revisto por engenheiros de fabrico reais. A nossa equipa pode analisar os seus desenhos, assinalar os riscos de fabrico e sugerir melhorias no processo - tudo isto antes do início da produção.

Envie-nos hoje os seus desenhos ou ficheiros CAD para receber uma consulta e um orçamento DFM gratuitos no prazo de 24 horas. Vamos tornar o seu design pronto para a produção desde o início.

FAQs

Quem deve liderar a revisão multifuncional?

Normalmente, é liderado por um engenheiro de projeto ou de produção. Coordenam a conceção, a produção e a qualidade para manter a comunicação clara e as acções controladas.

Com que frequência devem ser efectuadas as revisões?

As revisões devem ser efectuadas em cada etapa significativa - durante as fases de conceção, protótipo e pré-produção - ou sempre que uma alteração ao design possa afetar o ajuste, a forma ou a função.

Que ferramentas podem ajudar nas revisões digitais?

Os sistemas CAD baseados na nuvem, as plataformas PLM e os painéis de design permitem que várias equipas revejam, comentem e aprovem actualizações em tempo real. Estas ferramentas mantêm o controlo de versões e simplificam a colaboração, independentemente da localização das equipas.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.