Na conceção de chapas metálicas, mesmo um pequeno pormenor como um furo pode determinar se um produto tem um aspeto profissional ou se falha na montagem. Muitos engenheiros deparam-se com a mesma questão durante o projeto de armários ou suportes - devo utilizar um escareador ou um furo?

Esta decisão não é apenas uma questão de aparência. Afecta a resistência, o custo e o desempenho a longo prazo. A escolha do tipo incorreto pode levar ao arrancamento de parafusos, a superfícies irregulares ou a painéis enfraquecidos. Em contrapartida, a escolha correta garante uma montagem suave, uma fixação estável e um acabamento limpo e de alta qualidade.

Comecemos por compreender a geometria e a finalidade de cada tipo.

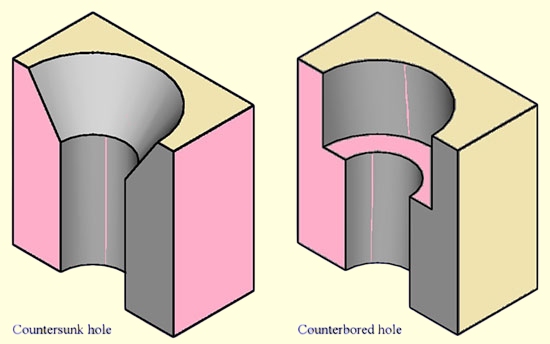

O que é um furo escareado?

Um escareador é um recesso cónico maquinado à volta de um furo. Permite que um parafuso de cabeça plana ou oval fique nivelado ou ligeiramente abaixo da superfície do metal. Este design é comum em aplicações em que a superfície exterior tem de ser lisa, como caixas electrónicas, painéis de controlo ou coberturas decorativas.

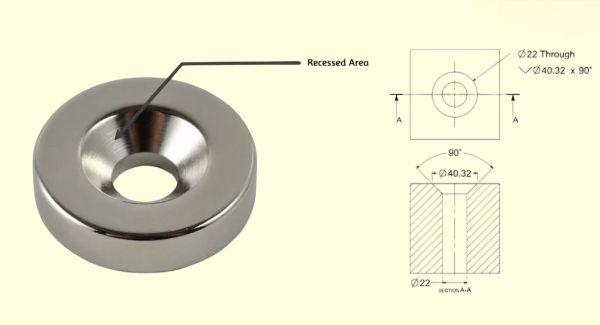

Os ângulos de escareamento típicos incluem 82°, 90° e 100°. A maioria dos parafusos da norma ISO utiliza um ângulo de 90°, enquanto alguns parafusos aeroespaciais ou americanos utilizam um ângulo de 82°. É essencial fazer corresponder a cabeça do parafuso e o ângulo do furo; mesmo uma diferença de 1° pode causar um mau assentamento, reduzindo a área de contacto e o desempenho do binário.

O rebaixamento oferece um aspeto elegante e perfeito. Evita que as cabeças dos parafusos se prendam nas superfícies, reduz a resistência do ar nos invólucros e protege os revestimentos de lascarem durante o manuseamento. No entanto, nem sempre é ideal para material fino.

Em chapas com menos de 2,0 mm (0,08 pol.) de espessura, um rebaixamento profundo pode deixar muito pouco metal sob o cone - uma condição conhecida como baixa espessura residual. Quando isso acontece, o parafuso pode deformar a chapa durante o aperto, reduzindo a resistência da junta em até 20-30%.

Para manter a resistência, os engenheiros normalmente deixam pelo menos 30-40% da espessura original da chapa abaixo do escareador. Por exemplo, se a chapa tiver 1,5 mm de espessura, o material restante abaixo do cone não deve ser inferior a 0,5 mm.

Sugestão de design: Para painéis estéticos ou de baixa carga, utilize escareadores de 90° com profundidade controlada. Para peças estruturais, considere um método de fixação alternativo, como rebites ou porcas de aperto.

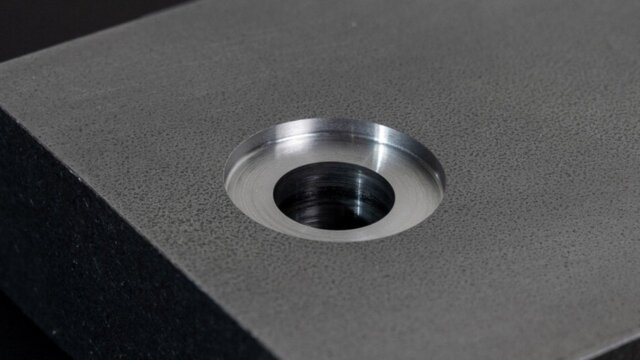

O que é um furo de contra-furo?

Um escareador é um recesso cilíndrico, de fundo plano, concebido para alojar a cabeça de um parafuso de cabeça cilíndrica ou hexagonal. A principal diferença em relação a um escareador é a geometria - em vez de um cone, um escareador tem lados rectos e uma profundidade definida.

Esta forma proporciona uma área de assento maior e uma distribuição de carga superior. É ideal para peças que enfrentam grandes esforços mecânicos, vibrações ou binários - como suportes de máquinas, suportes de motores ou painéis estruturais espessos.

Num desenho de engenharia, um contrafuro é representado pelo símbolo "⌴" e definido por três parâmetros:

- O diâmetro do furo principal (para a cabeça do parafuso)

- A profundidade do entalhe

- O diâmetro do furo piloto (para a haste do parafuso ou folga da rosca)

Os escareadores são práticos para chapas metálicas com espessura superior a 3 mm, onde o material pode suportar um recesso de fundo plano sem deformação. Em chapas mais finas, no entanto, esta caraterística pode causar distorção, especialmente durante a fixação ou soldadura.

Para reduzir o risco, os fabricantes adicionam frequentemente espaçadores, anilhas ou inserções roscadas em vez de maquinarem um furo profundo.

Sugestão de design: Utilizar rebaixos para materiais espessos ou juntas de carga elevada. Assegurar uma folga de pelo menos 1 mm sob a cabeça do parafuso para um contacto total durante o aperto.

Principais diferenças num relance

| Recurso | Escareador | Contra-furo |

|---|---|---|

| Forma | Cónico | Cilíndrico, de fundo plano |

| Fixador comum | Parafuso de cabeça chata / parafuso de cabeça oval | Parafuso de cabeça cilíndrica / parafuso de cabeça sextavada |

| Efeito visual | Superfície lisa e nivelada | Aspeto mecânico encastrado |

| Material adequado | Folha fina ≤2 mm | Placa espessa ≥3 mm |

| Carga típica | Ligeiro a moderado | Binário elevado / vibração |

| Utilização comum | Coberturas, painéis, caixas | Quadros, suportes, montagens |

Em suma:

- Escolher um escareador quando o aspeto e as superfícies planas são importantes.

- Escolher um escareador quando é necessário um binário mais elevado, capacidade de carga ou resistência à vibração.

Desempenho funcional e estrutural em aplicações de chapa metálica

Pequenas escolhas geométricas podem afetar significativamente o desempenho de uma peça de chapa metálica sob tensão real. Vamos explorar a forma como a espessura, a carga e a vibração determinam qual o tipo de furo que realmente resiste.

Espessura do material e retenção de resistência

No design de chapas metálicas, a espessura determina não só a resistência de uma peça, mas também a quantidade de material que pode ser removida com segurança para o rebaixamento. Um painel fino pode parecer perfeito com uma cabeça de parafuso nivelada, mas a remoção de demasiado material durante o rebaixamento pode reduzir drasticamente a sua força de suporte de carga.

Para chapas finas (≤2 mm), os escareamentos profundos são arriscados. O metal restante abaixo do cone torna-se frágil e pode deformar-se sob o binário de aperto. Testes laboratoriais em painéis de alumínio mostram que, se a espessura residual descer abaixo de 30% da chapa original, a resistência à tração pode descer até 25% e a falha por arrancamento torna-se mais provável.

Os contrafuros, por outro lado, requerem uma cavidade de fundo plano. Este design só funciona quando existe profundidade suficiente para manter a espessura da parede e suportar a cabeça do parafuso. É por isso que os escareadores são geralmente evitados em materiais finos - o processo remove demasiado metal e causa frequentemente abaulamento ou distorção.

Para chapas mais espessas (≥3 mm), os rebaixos têm um desempenho muito melhor. O rebaixo mais profundo cria um assento firme para a cabeça do parafuso e mantém uma estrutura de junta sólida. O material adicionado à volta do recesso ajuda a absorver o stress e a vibração.

Regra de conceção: Utilize escareadores para painéis finos, mas reserve os escareadores para peças suficientemente espessas para manter pelo menos 1,5 × a altura da cabeça do parafuso do material restante abaixo do rebaixo.

Resistência à carga e à vibração

Os diferentes tipos de juntas reagem de forma diferente sob tensão mecânica. Os parafusos de cabeça escareada proporcionam superfícies limpas mas têm uma capacidade de carga limitada. A interface cónica concentra a pressão num anel de contacto estreito, o que pode levar ao afrouxamento sob vibração. É por esta razão que os parafusos de cabeça escareada são mais adequados para montagens estáticas e de baixa carga. coberturasOs sistemas de proteção contra incêndios, caixas e placas de acesso não são sujeitos a esforços repetitivos.

Os contrafuros, pelo contrário, oferecem uma superfície de assentamento plana e de contacto total. Isto distribui o binário e a pressão de aperto uniformemente pela cabeça do parafuso. Sob cargas dinâmicas elevadas ou vibrações, as juntas com rebaixos permanecem muito mais estáveis. A área de assentamento mais ampla minimiza os micro-movimentos e melhora a vida útil à fadiga, crítica em maquinaria, moldurasou dispositivos onde o alinhamento deve manter-se preciso ao longo do tempo.

Para ilustrar:

- Um parafuso M4 escareado em alumínio de 1,5 mm pode suportar cerca de 300-400 N de força de aperto antes de se deformar.

- Um parafuso M4 escareado numa placa de aço de 4 mm pode suportar três vezes essa carga com uma perda mínima na retenção do binário.

Dica: Ao projetar equipamentos que sofram movimentos ou choques, prefira sempre orifícios de rebaixamento combinados com anilhas ou parafusos de cabeça cilíndrica.

Controlo de planicidade, tolerância e alinhamento

Em fabrico de chapas metálicas de precisãoA precisão da geometria do furo afecta diretamente o ajuste da montagem e o acabamento da superfície. O ângulo e a profundidade de um escareador devem corresponder perfeitamente à cabeça do parafuso - mesmo um pequeno desvio pode fazer com que o parafuso assente de forma desigual ou orgulhosa. Para painéis visíveis, isto torna-se uma falha estética; para peças mecânicas, pode introduzir tensões ou folgas indesejadas.

A manutenção de uma tolerância de ±0,05 mm na profundidade do escareador garante uma fluidez consistente em várias peças. A utilização de uma operação de chanfragem controlada por CNC, em vez da perfuração manual, ajuda a alcançar essa repetibilidade.

Os contrafuros são menos sensíveis à variação angular, mas requerem um controlo rigoroso da profundidade para garantir que as cabeças dos parafusos são totalmente rebaixadas. Se o rebaixo for demasiado raso, o parafuso ficará saliente; se for demasiado profundo, o fixador pode ficar sem fundo antes de aplicar força de aperto suficiente. A tolerância recomendada é de ±0,10 mm para a maioria das peças industriais.

Os recessos desalinhados ou irregulares também podem interferir com a vedação, particularmente quando estão envolvidas juntas ou placas frontais. Um mau alinhamento leva a uma compressão desigual, fugas ou desgaste prematuro.

Conselhos práticos: Modele sempre os recessos em CAD com a geometria real do parafuso. Não se baseie apenas em ângulos teóricos - simule o ajuste da cabeça, a acumulação de revestimento e o empilhamento de tolerâncias para garantir a precisão da produção.

Comportamento térmico e de tensão

Para além das cargas mecânicas, as peças de chapa metálica sofrem ciclos térmicos e tensões residuais da soldadura ou do revestimento. A secção transversal mais fina de um escareador pode expandir-se ou contrair-se mais rapidamente do que o material circundante, provocando ocasionalmente fissuras no revestimento à volta do recesso. Os furos escareados, por serem mais profundos e espessos, resistem a este fenómeno, mas podem reter o calor durante a soldadura ou a cura do pó.

Para aplicações expostas a alterações de temperatura - tais como caixas exteriores ou caixas de máquinas - é crucial verificar se o tipo de recesso escolhido e a combinação de fixadores podem tolerar a expansão térmica sem se soltarem.

Eficiência de fabrico e de custos na produção de chapas metálicas

Um design perfeito só tem valor se a sua produção for eficiente. Eis como as decisões sobre ferramentas, tempo de ciclo e acabamento afectam o custo e a consistência do fabrico.

Requisitos de ferramentas e maquinagem

Do ponto de vista da produção, a diferença entre um escareador e um escareador é mais do que apenas a geometria - tem também a ver com o número de passos e as ferramentas necessárias.

Um escareador é tipicamente uma operação num único passo. Pode ser efectuada utilizando uma broca combinada com escareador, uma ferramenta de chanfrar ou mesmo uma ferramenta de puncionar com uma matriz cónica. Isto torna-a rápida e económica para a produção em massa. Quando integrada em programas de perfuração CNC ou de torre, a operação acrescenta pouco tempo de ciclo - frequentemente menos de 3 segundos por furo.

Um contra-furo, no entanto, requer duas operações: perfurar o orifício de passagem e depois maquinar o recesso de fundo plano. Nas máquinas CNC, isto implica mudanças de ferramenta e tempo de fuso adicional. As forças de corte são também mais elevadas porque a ferramenta remove um maior volume de material. Isto significa taxas de avanço mais lentas e maior desgaste da ferramenta - especialmente em metais mais duros como o aço inoxidável.

Para grandes lotes, este tempo extra aumenta. Por exemplo, a maquinação de 1000 furos pode demorar cerca de 1 hora com escareadores, mas quase 3 horas com escareadores, dependendo da espessura da peça e da velocidade de avanço. É por isso que muitos fabricantes evitam os escareadores, a menos que sejam necessários para o desempenho do binário ou da carga.

Visão da loja: Numa linha de produção de médio volume, a mudança de contrafuro para rebaixamento num invólucro de alumínio de 2 mm pode reduzir o tempo total de maquinação até 40%, sem afetar o ajuste ou o aspeto.

Tempo de ciclo, precisão e longevidade da ferramenta

As ferramentas de rebaixamento tendem a durar mais tempo. Cortam menos material e geram menos calor. As brocas de escareamento com ponta de carboneto podem durar mais de 10.000 ciclos antes de serem afiadas. As fresas de escareamento, por outro lado, sofrem maior tensão na ponta da ferramenta, especialmente ao cortar recessos de fundo plano. Se o fluxo de refrigerante ou a taxa de avanço não forem optimizados, o desgaste da ferramenta acelera rapidamente.

A precisão é outra preocupação. Os escareadores baseiam-se principalmente na precisão do ângulo; mesmo com um ligeiro desgaste, a ferramenta continua a produzir resultados aceitáveis. Os escareadores exigem uma planicidade e profundidade - qualquer variação afecta diretamente a forma como a cabeça do parafuso assenta. As ferramentas sem brilho deixam marcas de vibração ou fundos irregulares, que podem interferir com o alinhamento da montagem.

Para garantir a consistência, os fabricantes de grandes volumes utilizam centros de maquinação CNC de múltiplos eixos ou prensas servo equipadas com sistemas de feedback de profundidade. Estas configurações mantêm uma repetibilidade de ±0,05 mm, mesmo ao longo de milhares de ciclos.

Dica prática: Ao produzir peças a granel, padronize os tamanhos dos escareadores para reduzir as trocas de ferramentas. Para peças que necessitam de escareadores, combine operações de perfuração e fresagem numa única configuração CNC para melhorar a precisão e minimizar o manuseamento de dispositivos.

Compatibilidade de acabamento e revestimento

Acabamento da superfície é outra razão pela qual a escolha do rebaixo é importante. O revestimento a pó, a pintura ou a anodização acrescentam 50-100 μm (microns) extra de espessura por lado. No caso dos escareadores, esta acumulação pode impedir que a cabeça do parafuso fique nivelada, deixando-a ligeiramente acima da superfície. No caso dos escareadores, os revestimentos podem reduzir a folga à volta da cabeça do parafuso, levando a ajustes apertados ou mesmo a interferências durante a montagem.

Para resolver este problema, os fabricantes ajustam frequentemente a profundidade do rebaixo ligeiramente antes do acabamento. Um escareador pode ser maquinado 0,1-0,2 mm mais profundo do que o nominal para compensar a acumulação de revestimento. Em alternativa, pode ser aplicada uma máscara nos furos críticos durante o revestimento para preservar a geometria exacta.

As arestas afiadas resultantes de uma maquinagem deficiente também podem causar fissuras ou descamação do revestimento. Um ligeiro processo de rebarbação antes do acabamento ajuda a manter a aderência do revestimento e a resistência à corrosão - especialmente em torno de orifícios rebaixados onde a tinta tende a diluir-se.

Observação: Especifique sempre nos seus desenhos se os furos são "antes do acabamento" ou "depois do acabamento". Isto evita conflitos dimensionais durante a montagem final.

Automatização e otimização de processos

As fábricas modernas integram cada vez mais ferramentas de formação de rebaixos nos seus sistemas de punção ou laser. As prensas de torreta avançadas podem criar escareadores rasos diretamente na mesma operação de puncionamento - eliminando a maquinação secundária. Esta conformação híbrida reduz a mão de obra, encurta os prazos de entrega e melhora a consistência.

Para séries de protótipos ou lotes de baixo volume, a maquinagem CNC continua a ser a opção mais flexível. Permite um controlo preciso dos ajustes de profundidade e diâmetro antes de passar à produção em massa. No entanto, ao projetar para a produção, a simplicidade ganha sempre:

- Menos tipos de recesso significam menos ferramentas para manter.

- Padrões consistentes de parafusos em todas as linhas de produtos reduzem o tempo de programação e a necessidade de alterações de configuração.

Princípio de fabrico: Escolha o tipo de rebaixo mais simples que satisfaça as necessidades funcionais. Cada passo extra acrescenta custos, manuseamento e variação de tolerância.

Diretrizes de conceção e melhores práticas

Um bom desenho de chapa metálica equilibra a aparência, a resistência e a capacidade de fabrico. A escolha entre um escareador e um rebaixador deve ser orientada por regras de design claras, não por hábitos ou preferências visuais.

Para chapas metálicas finas (≤2 mm):

- Utilizar escareadores pouco profundos com profundidade controlada. Um ângulo de 90° é ideal para a maioria dos parafusos de cabeça chata ISO.

- Manter uma espessura residual de, pelo menos, 30-40% por baixo do entalhe para evitar deformações.

- No caso de painéis extremamente finos, substituir os escareadores por rebites, pinos de encaixe por pressão ou porcas auto-rebocáveis. Estes mantêm a planura da superfície e evitam o enfraquecimento da chapa.

- Testar um protótipo antes da produção em massa para garantir que a cabeça do parafuso fica nivelada após o revestimento.

Para conjuntos espessos ou com várias camadas (≥3 mm):

- Utilizar escareadores quando é necessário um binário elevado ou resistência à vibração.

- Manter uma folga de pelo menos 1 mm entre o fundo do rebaixo e a cabeça do parafuso para uma fixação consistente.

- Evitar a colocação de furos de contra-furo perto de curvas, soldaduras ou áreas com relevo para evitar distorções.

- Quando a velocidade de montagem é importante, padronize os tipos de parafusos e as profundidades dos recessos em todo o seu projeto.

Distância e espaçamento dos bordos:

Mantenha os furos a uma distância mínima de 2× a espessura do material de qualquer aresta ou linha de dobragem. Um espaçamento mais próximo aumenta o risco de fissuras ou deformação local durante a conformação e o aperto.

Lembrete de engenharia: A perfeição estética é inútil se a junta enfraquecer sob carga. Modele sempre a tensão, o revestimento e a sequência de montagem antes de finalizar o tipo de furo.

Armadilhas comuns e como evitá-las

Mesmo os designers experientes esquecem-se por vezes de pequenos pormenores que criam grandes dores de cabeça no fabrico. Seguem-se erros frequentes e respectivas soluções:

| Erro | Consequência | Ação Preventiva |

|---|---|---|

| Corte demasiado profundo do escareador | O parafuso atravessa a chapa fina | Definir o limite de profundidade; verificar com o conjunto de amostras |

| Contra-furo em material fino | Abaulamento ou fissuras | Mudar para anilha ou fixador de clinch |

| Cabeça do parafuso e rebaixo não coincidentes | Mau assentamento, revestimento danificado | Seguir a norma ISO para parafusos (por exemplo, ISO 10642 para cabeças planas de 90°) |

| Ignorar a acumulação de revestimento | O parafuso fica orgulhoso ou preso | Aumentar a profundidade em 0,1-0,2 mm de pré-revestimento |

| Mau alinhamento em montagens de várias peças | Montagem difícil ou tensão nos parafusos | Utilizar perfuração CNC ou esquema de perfuração baseado em pontos de referência |

dica de abricação: Se o seu projeto incluir ambos os tipos de rebaixo, marque-os claramente nos desenhos utilizando símbolos padrão (⌵ para escareador, ⌴ para escareador). Isto evita erros de maquinação e retrabalho.

Guia de Referência Rápida Countersink vs Counterbore

| Cenário de aplicação | Tipo recomendado | Motivo |

|---|---|---|

| Tampas, caixas ou painéis de acesso finos | Escareador | Aspeto limpo e superfície nivelada |

| Quadros de máquinas, suportes ou juntas de suporte de carga | Contra-furo | Elevada resistência ao binário e às vibrações |

| Superfícies estéticas ou partes visíveis | Escareador | Aspeto suave, perturbação mínima do revestimento |

| Conjuntos em movimento ou sob tensão | Contra-furo | Contacto total e fixação estável |

| Peças finas que requerem manutenção frequente | Fixadores auto-rebites ou rebites | Rápido, fiável e sem enfraquecimento da folha |

Lógica de decisão:

- Se o aspeto e a carga reduzida forem importantes → escolher um escareador.

- Se o binário, a rigidez ou a resistência às vibrações forem importantes → escolha um contra-furo.

- Se a folha for demasiado fina para qualquer um dos dois → utilizar uma alternativa de fixação mecânica.

Conclusão

Os furos de escareamento e de rebaixamento podem parecer semelhantes, mas têm objectivos diferentes. Um escareador oferece um acabamento suave e profissional em materiais finos, perfeito para superfícies visíveis e aplicações de baixa tensão. Um escareador proporciona uma sólida resistência ao binário e durabilidade para peças mais espessas e que suportam carga.

Os melhores projectos começam com uma compreensão clara destes compromissos. Ao considerar a espessura, a tensão e o custo de produção em conjunto, os engenheiros podem criar conjuntos de chapas metálicas que não só são precisos, mas também eficientes e visualmente refinados.

Que tipo de furo se adequa à sua peça de chapa metálica? A nossa equipa de engenharia pode ajudá-lo a escolher o design, a profundidade e a tolerância corretos para o seu material e método de produção específicos. Carregue os seus ficheiros CAD para uma análise DFM gratuita - analisaremos a capacidade de fabrico, sugeriremos optimizações e garantiremos que as suas peças estão prontas para a produção.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.