A fundição contínua desempenha um papel significativo na forma como as peças metálicas são fabricadas atualmente. Oferece uma forma rápida e estável de transformar metal fundido em formas sólidas que as fábricas podem processar posteriormente. Quer saber como funciona e porque é que é melhor do que os métodos mais antigos? Vamos explicar.

O que é a fundição contínua?

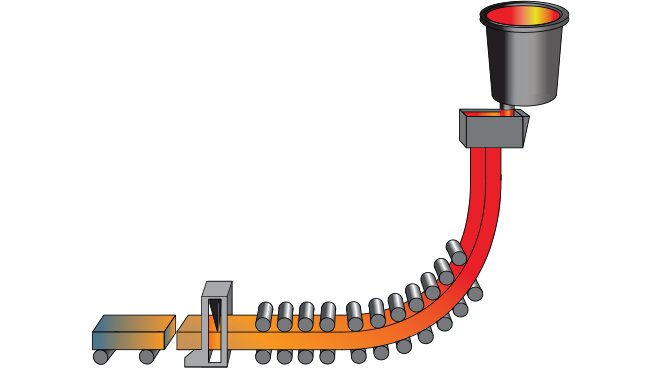

A fundição contínua é um processo que transforma o metal fundido em formas sólidas sem parar. O metal é vertido para um molde em movimento. Ao tocar nas paredes frias do molde, começa a arrefecer e a formar um invólucro exterior sólido. Os rolos puxam então o metal parcialmente sólido para baixo, à medida que continua a arrefecer. Uma vez completamente sólido, o metal é cortado em comprimentos fixos.

O principal objetivo da fundição contínua é tornar a produção de metal mais rápida, mais limpa e mais rentável. Permite que as fábricas transformem o metal fundido em formas utilizáveis num único passo, poupando tempo e evitando trabalho extra como o reaquecimento, a refusão ou a remodelação.

Antecedentes históricos e evolução do processo

Antes da fundição contínua, o metal era fabricado através da fundição de lingotes. Os trabalhadores vertiam o metal derretido em moldes, esperavam que arrefecesse e depois reaqueciam-no para o moldar. Este método consumia mais tempo e combustível e muitas vezes causava mais desperdício.

Em meados do século XX, engenheiros na Europa e no Japão descobriram formas de fundir metal sem parar. Na década de 1970, a indústria do aço tinha adotado amplamente este processo. Mais tarde, os produtores de alumínio e cobre também começaram a utilizá-lo.

Atualmente, a maioria das fábricas de metal utiliza alguma forma de fundição contínua. As máquinas foram melhoradas ao longo do tempo, com melhores controlos e automação que ajudam a garantir uma produção estável e uma qualidade superior.

Porque é que a fundição contínua é importante no fabrico moderno

As fábricas modernas têm de trabalhar rapidamente, manter-se consistentes e manter os custos baixos. A fundição contínua apoia todos estes objectivos.

Ajuda a reduzir os desperdícios e poupa material. Também melhora o acabamento da superfície e torna o metal mais resistente. Uma vez que a maioria dos passos são automatizados, reduz os custos de mão de obra e energia.

Este processo permite aos fabricantes reagir rapidamente às necessidades dos clientes, dando-lhes uma clara vantagem tanto em termos de preços como de qualidade dos produtos.

Descrição passo-a-passo do processo de fundição contínua

Cada etapa da fundição contínua precisa de ser monitorizada de perto. Mesmo pequenos problemas podem afetar a resistência, a forma ou o acabamento da superfície do metal. Eis como o processo funciona, passo a passo.

Derramamento de metal fundido

O processo começa no forno. Quando o metal está completamente derretido, é vertido para um grande recipiente chamado concha. A concha desloca-se para a área de fundição e esvazia o metal num tundish.

O tundish actua como um tanque de retenção. Ajuda a espalhar uniformemente o fluxo de metal e filtra quaisquer partículas indesejadas. A partir daí, o metal fundido flui para um molde arrefecido a água. Uma haste de paragem ou uma porta deslizante controla o fluxo para o manter estável.

Oscilação e solidificação do molde

No interior do molde, a camada exterior do metal toca nas paredes frias do molde e começa a solidificar. O molde move-se suavemente para cima e para baixo em pequenos movimentos. A isto chama-se oscilação.

A oscilação ajuda a evitar que o metal adira ao molde e reduz a possibilidade de fissuras na superfície. A casca exterior torna-se sólida nesta altura, mas o centro ainda está fundido. O metal deixa o molde como um fio com um exterior sólido e um interior líquido.

Zona de arrefecimento secundária

De seguida, o fio entra na zona de arrefecimento secundária. É pulverizado com água ou arrefecido com névoa de todos os lados. É aqui que a maior parte do metal se torna sólido.

O arrefecimento deve ser uniforme para evitar tensões ou fissuras. Os sensores de temperatura registam a rapidez com que o fio arrefece. Este passo é essencial porque a taxa de arrefecimento correta ajuda o metal a formar uma estrutura forte e uniforme.

Retirada e corte

Quando o fio é excelente, os rolos puxam-no para baixo. Estes rolos mantêm o metal em movimento constante e apoiam-no quando chega à área de corte. As máquinas cortam-no em pedaços mais curtos. Dependendo da sua forma e tamanho, estas peças são designadas por biletes, blocos ou placas.

Depois de cortadas, as peças metálicas estão prontas para o passo seguinte.rolante, maquinação ou embalagem para entrega.

Materiais normalmente utilizados no vazamento contínuo

Diferentes metais funcionam bem com a fundição contínua. Alguns fluem melhor, e outros solidificam de forma limpa com menos defeitos. A escolha depende da utilização e da indústria do produto.

Aço

O aço é o metal mais comum utilizado na fundição contínua. Tanto o aço-carbono como o aço-liga podem ser fundidos desta forma. O processo funciona bem para placas planas, biletes quadrados e grandes blocos. O aço de fundição contínua é utilizado na construção, no sector automóvel, em ferramentas e muito mais. A maior parte do aço do mundo começa atualmente como um produto de fundição contínua.

Alumínio

O alumínio e as suas ligas também têm um bom desempenho na fundição contínua. Arrefecem mais rapidamente do que o aço e necessitam de um controlo cuidadoso para evitar fissuras. As placas de alumínio são utilizadas na indústria aeroespacial, eletrónica, embalagens e materiais de construção.

Cobre e ligas de cobre

O cobre tem boas propriedades térmicas e eléctricas. A fundição contínua ajuda a formar barras, tubos e placas com superfícies lisas e dimensões apertadas. Os produtos de cobre fabricados desta forma são utilizados em cablagens, eletrónica, canalizações e permutadores de calor.

Outros metais

Algumas ligas de zinco, níquel e titânio podem ser objeto de fundição contínua. Estas são utilizadas em indústrias especiais como a aeroespacial ou a marítima. A fundição destes metais necessita de equipamento personalizado e de um controlo rigoroso da temperatura.

Controlo da temperatura e do arrefecimento

O controlo do arrefecimento é uma parte fundamental da fundição contínua. Afecta diretamente a resistência do metal, a qualidade da superfície e a estrutura interna. Se o arrefecimento não for efectuado corretamente, o molde pode rachar, deformar-se ou tornar-se fraco.

Importância da regulação térmica

O metal fundido precisa de arrefecer à velocidade certa. Se arrefecer demasiado depressa, a superfície pode rachar. Se arrefecer demasiado devagar, a forma pode mudar ou podem formar-se falhas internas. O objetivo é arrefecer o metal de forma uniforme e a um ritmo constante.

Os sensores de temperatura e os sistemas de controlo monitorizam o processo em tempo real. Ajustam a quantidade de água pulverizada, a velocidade e o momento, e também controlam a forma como o molde é arrefecido. Estes sistemas ajudam a formar uma superfície metálica forte, limpa e uniforme.

Arrefecimento primário vs. secundário

O arrefecimento ocorre em duas etapas principais.

O arrefecimento primário começa no interior do molde. O molde tem canais de água que retiram o calor da superfície. É aqui que se forma a primeira camada sólida de metal. A oscilação do molde evita que o metal se cole às paredes.

O arrefecimento secundário começa depois de o metal sair do molde. Os pulverizadores de água ou os arrefecedores de névoa visam o fio de metal de todos os lados. Isto arrefece o interior do cordão e termina o processo de solidificação. A taxa de pulverização e a temperatura dependem do tipo de metal e do tamanho do cordão.

Estas duas zonas de arrefecimento devem ser cuidadosamente equilibradas. O revestimento exterior pode rachar se o molde arrefecer o metal demasiado depressa. Se a zona de pulverização for demasiado fria ou rápida, o metal interior pode encolher de forma desigual ou ficar sob tensão.

Evitar fissuras e deformações

As fissuras formam-se quando o arrefecimento é demasiado rápido ou irregular. Estas podem aparecer na superfície, nos cantos ou no interior do metal. A deformação ocorre quando o fio é puxado antes de ser esticado.

Para evitar isto, os engenheiros ajustam muitos factores. Controlam o padrão de pulverização, o fluxo de água e a velocidade a que o fio se move. Também concebem moldes e configurações de rolos para proteger pontos fracos, como cantos e arestas.

Os sistemas modernos utilizam circuitos de feedback para reagir rapidamente. Estes sistemas alteram as definições de arrefecimento para evitar pontos quentes ou frios. O objetivo é sempre obter um fio liso e sólido, sem fissuras ou problemas de forma.

Vantagens da fundição contínua

A fundição contínua oferece muitos benefícios aos fabricantes de metais. Ajuda a reduzir o desperdício, melhora a qualidade e acelera a produção.

Melhoria do rendimento do material e redução dos resíduos

Este processo cria formas que se aproximam do tamanho final. Isto significa que há menos cortes e menos desperdícios. A maior parte do metal fundido acaba no produto acabado. Em comparação com métodos mais antigos, como a fundição em lingote, desperdiça muito menos metal.

Melhoria da qualidade interna e da superfície

O vazamento constante e o arrefecimento rápido ajudam a formar uma estrutura de grão apertada e uniforme. Isto torna o metal mais forte e mais fiável. Os moldes e os rolos guiam o fio para o manter direito e liso. O resultado é uma superfície limpa com menos fissuras, amolgadelas ou buracos.

Produção mais rápida e menor consumo de energia

A fundição contínua decorre sem paragens. Não é necessário esperar que o metal arrefeça nos moldes ou que haja reaquecimento adicional, o que acelera todo o processo. Uma vez que o metal solidifica num único fluxo, é utilizada menos energia e não há necessidade de reaquecer grandes blocos ou lingotes.

Automatização e consistência

Atualmente, a maioria dos sistemas utiliza a automatização total. As máquinas controlam a rapidez com que o metal é vertido, arrefecido e puxado, criando resultados fiáveis e repetíveis. Cada placa, tarugo ou bloco tem a mesma forma, tamanho e qualidade.

Limitações e desafios de engenharia

A fundição contínua tem muitos pontos fortes, mas também apresenta alguns desafios. Os engenheiros precisam de os gerir cuidadosamente para manter o processo a funcionar sem problemas.

Custo e manutenção do equipamento

O equipamento de vazamento contínuo é grande e complexo. A instalação do sistema tem custos elevados. Inclui muitas peças, tais como panelas, tundishes, moldes móveis, rolos, unidades de pulverização e máquinas de corte.

Estas peças necessitam de cuidados regulares. Os moldes, os rolos e os sistemas de refrigeração desgastam-se frequentemente e têm de ser substituídos. Se alguma coisa se partir, pode parar a produção. São necessários trabalhadores qualificados para efetuar as reparações e manter tudo em bom estado.

Problemas de compatibilidade e flexibilidade das ligas

Nem todos os metais funcionam bem com a fundição contínua. Algumas ligas arrefecem de forma irregular ou formam fissuras se forem arrefecidas muito rapidamente, enquanto outras necessitam de um controlo exato da temperatura para se manterem estáveis.

A comutação entre muitas ligas pode ser lenta se uma fábrica lidar com muitos tipos de ligas. Muitas vezes é necessário limpar o sistema e alterar as configurações. Isto torna a fundição contínua menos flexível do que alguns outros métodos de fundição.

Gestão de defeitos e controlo de processos

Como o processo é rápido, há pouco tempo para resolver os problemas. Fissuras na superfície, bolsas de ar ou rupturas na casca podem ocorrer rapidamente. Um pequeno erro na velocidade de vazamento, arrefecimento ou extração pode levar a defeitos graves.

Os sistemas modernos utilizam sensores e software para monitorizar cada passo. Mas mesmo com esta ajuda, o processo continua a necessitar de um controlo rigoroso. Os engenheiros têm de responder rapidamente a alterações de caudal, temperatura ou alinhamento dos rolos.

Aplicações em todos os sectores

A fundição contínua é utilizada em muitas indústrias que necessitam de peças metálicas fortes, fiáveis e económicas. É benéfico em campos que lidam com grandes volumes e exigem alta precisão.

Indústria do aço

A indústria siderúrgica é a maior utilizadora do lingotamento contínuo. Ela produz placas, tarugos e blocos, que são posteriormente transformados em chapas, bobinas, barras e vigas.

As siderurgias preferem este método porque permite obter um tamanho e uma qualidade uniformes. Isto reduz os defeitos em fases posteriores, como a laminagem ou o corte, e ajuda a melhorar a resistência e o acabamento do produto.

Fabrico de automóveis

Os fabricantes de automóveis utilizam aço fundido e alumínio para peças como molduras, motores, rodas e colchetes. A fundição contínua proporciona-lhes matérias-primas estáveis e fiáveis que cumprem as normas de resistência e segurança.

Os fabricantes de automóveis podem manter-se competitivos porque também reduzem o desperdício de materiais e os custos de produção. Ajuda-os a fabricar veículos mais leves, o que melhora a eficiência do combustível.

Construção

Os projectos de construção necessitam de metal forte e consistente para vigas, vergalhões e painéis. A fundição contínua fornece-os em grandes volumes com uma rápida execução.

O processo garante que as formas metálicas são uniformes e podem suportar cargas pesadas. Isto faz com que seja mais fácil para os construtores trabalharem com o material e confiarem nele.

Engenharia eléctrica

A fundição contínua é utilizada para fabricar barras de cobre e alumínio no sector elétrico. Estes são posteriormente transformados em fios, conectores e barramentos.

Uma superfície lisa e uma estrutura interna limpa ajudam a melhorar o fluxo elétrico. Isto é importante para cabos de alimentação, veículos eléctricos, eletrónica e motores. Também ajuda no fabrico de núcleos de transformadores e enrolamentos para máquinas eléctricas.

Qual é a diferença entre fundição direta e fundição contínua?

Tanto a fundição direta como a fundição contínua transformam o metal fundido em formas sólidas. Mas utilizam métodos muito diferentes e servem necessidades diferentes.

A fundição direta (fundição em lingote) verte metal fundido em moldes fixos. O metal arrefece e endurece no interior do molde. Quando está sólido, os trabalhadores retiram os lingotes. De seguida, reaquecem-nos e enrolam-nos ou forjam-nos até obterem a forma final. Este método é flexível e simples. Funciona bem para pequenos lotes ou para metais que são difíceis de manusear com a fundição contínua.

A fundição contínua derrama metal fundido num molde que se mantém em movimento. À medida que o metal flui, começa a arrefecer e a endurecer de imediato. O fio avança enquanto solidifica e é cortado à medida no final. Este método funciona sem parar. É mais rápido, consome menos energia e gera menos resíduos.

Principais diferenças:

- Velocidade: O vazamento contínuo é muito mais rápido.

- Resíduos: A fundição contínua permite reduzir os desperdícios e as aparas.

- Utilização de energia: O vazamento contínuo não necessita de reaquecimento, pelo que poupa combustível.

- Tamanho do produto: A fundição direta é melhor para formas especiais ou pequenos lotes. A fundição contínua é melhor para a produção em grande escala.

- Qualidade da superfície: O vazamento contínuo produz superfícies mais lisas e limpas.

Conclusão

A fundição contínua é um método moderno que transforma o metal fundido em formas sólidas sem paragens. Oferece um melhor rendimento do material, uma produção mais rápida e uma qualidade mais consistente do que os métodos de fundição tradicionais. A fundição contínua é amplamente utilizada nas indústrias do aço, alumínio e cobre e suporta aplicações na indústria automóvel, construção e engenharia eléctrica.

Procura peças metálicas de alta qualidade fabricadas com fundição contínua ou outros métodos de precisão? Contactar a nossa equipa hoje para um orçamento rápido e fiável.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.