Os fabricantes de metal enfrentam um desafio comum: conseguir dobras precisas sem comprometer a integridade do material. A técnica de dobragem errada pode levar a desperdício de material, retrabalho dispendioso e atrasos no projeto. Existem dois métodos principais - dobragem a frio vs dobragem a quente - cada um com vantagens distintas para aplicações específicas.

A quinagem a frio e a quinagem a quente representam duas abordagens fundamentalmente diferentes à conformação de metais. A quinagem a frio molda o metal à temperatura ambiente através de força mecânica, enquanto a quinagem a quente envolve o aquecimento do material antes da deformação. Cada técnica afecta as propriedades do material de forma diferente e serve necessidades de fabrico únicas.

Estes dois métodos revolucionaram o fabrico moderno de metal. Vamos examinar as suas diferenças fundamentais, vantagens e aplicações ideais para o ajudar a tomar decisões informadas sobre o projeto.

Compreender a curvatura a frio

A dobragem a frio remodela o metal sem calor, baseando-se na força mecânica e em ferramentas de precisão. Este método mantém as propriedades do material, ao mesmo tempo que se obtêm curvas exactas. Esta técnica funciona melhor com tipos e espessuras de metal específicos.

Definição e processo de dobragem a frio

A quinagem a frio aplica uma força mecânica ao metal à temperatura ambiente, utilizando prensas de travagem ou máquinas de laminagem. O processo cria uma deformação permanente ao empurrar o metal para além do seu ponto de cedência, mas abaixo da sua resistência à tração final. Controlamos factores como o raio de curvatura, o ângulo e a retorno elástico para obter resultados exactos.

Aplicações comuns de dobragem a frio

- Peças de chapa metálica para caixas electrónicas

- Condutas e componentes de AVAC

- Painéis e armações de carroçarias de automóveis

- Vigas e consolas de construção

- Remates arquitectónicos e elementos decorativos

Vantagens da dobragem a frio

- Económica para a maioria das aplicações

- Ciclos de produção rápidos

- Mantém o acabamento da superfície do material

- Elevada precisão dimensional

- Não há alterações materiais relacionadas com o calor

- Menor consumo de energia

- Adequado para produção automatizada

Limitações da curvatura a frio

- Limitado a espessuras de material específicas

- Risco de fissuração em materiais mais complexos

- São necessários raios de curvatura maiores para materiais espessos

- Necessidade de indemnização por retorno de mola

- Pode ocorrer endurecimento por deformação do material

- Algumas formas complexas podem ser complicadas de obter

Compreender o Hot Bending

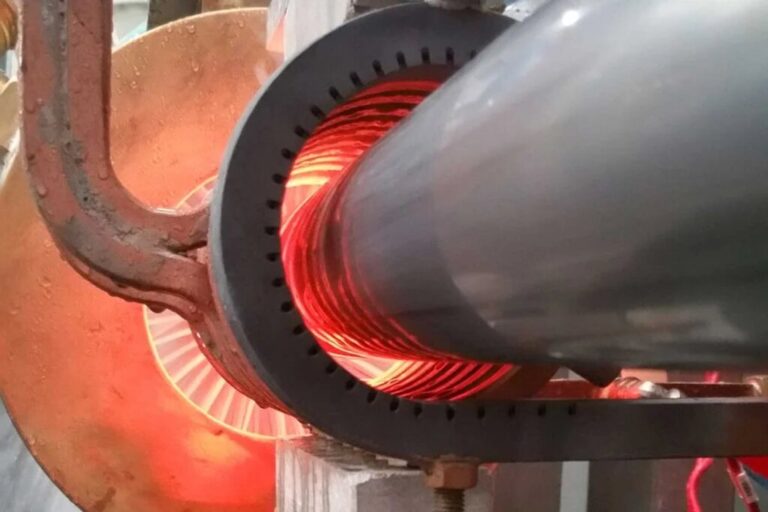

A dobragem a quente envolve o aquecimento do metal a temperaturas específicas antes de o moldar. Este método altera as propriedades do material para obter curvas e formas complexas. O processo requer um controlo preciso da temperatura e equipamento especializado.

Definição e processo de dobragem a quente

O processo começa com o aquecimento do metal a temperaturas entre 350°C e 1.204°C (660°F e 2.200°F). A estas temperaturas, o metal torna-se mais maleável e requer menos força para dobrar. Utilizamos indução, fornos, aquecimento por maçarico e moldagem e arrefecimento controlados.

Aplicações comuns de dobragem a quente

- Tubos de grande diâmetro para petróleo e gás

- Vigas de aço estruturais

- Componentes para a construção naval

- Armações para equipamento pesado

- Caminhos-de-ferro

- Componentes da ponte

- Elementos arquitectónicos complexos

Vantagens da dobragem a quente

- Obtém raios de curvatura mais apertados

- Reduz os efeitos de retorno da mola

- Lida com materiais mais espessos

- Cria formas complexas

- Minimiza a tensão do material

- Requer menos força de flexão

- Ideal para metais duros

Limitações do Hot Bending

- Custos energéticos mais elevados

- Tempo de produção mais lento

- Alterações no acabamento da superfície

- Necessita de tempo de arrefecimento

- Alterações das propriedades dos materiais

- Configuração mais complexa

- Necessidade de equipamento especializado

- São necessárias competências mais elevadas dos operadores

Dobragem a frio vs. dobragem a quente: Principais diferenças

Cada uma das técnicas de fabrico de metal tem caraterísticas únicas que afectam os resultados do projeto. A escolha entre formas de dobragem a frio e a quente, desde as propriedades do material até aos custos finais, é fundamental para o sucesso do projeto.

Efeitos da temperatura nas propriedades dos materiais

A quinagem a frio mantém as propriedades originais do metal durante todo o processo. A estrutura do material permanece intacta, preservando a resistência e os tratamentos de superfície.

Em contrapartida, a quinagem a quente transforma as propriedades do material através de um aquecimento controlado. Esta exposição ao calor altera a estrutura do grão do metal, criando condições mais maleáveis para a moldagem, ao mesmo tempo que pode exigir um tratamento térmico pós-dobra para restaurar as propriedades desejadas.

Impacto na integridade estrutural

A dobragem a frio cria tensões localizadas nos pontos de dobragem, afectando o desempenho do material. O processo pode reduzir a ductilidade nas áreas dobradas, mas fornece resultados previsíveis e consistentes em todo o material.

A dobragem a quente distribui a tensão de forma mais uniforme pelo material. O processo de aquecimento ajuda a manter a ductilidade e reduz as tensões internas, embora crie zonas afectadas pelo calor que exigem uma monitorização cuidadosa do desempenho estrutural.

Considerações de custo

A dobragem a frio oferece normalmente custos operacionais mais baixos devido aos requisitos mínimos de energia e ciclos de produção mais rápidos. O processo necessita de menos mão de obra especializada e funciona eficazmente à temperatura ambiente.

A quinagem a quente implica um maior consumo de energia para os ciclos de aquecimento e arrefecimento. O processo exige operadores qualificados e mais tempo por peça, embora possa poupar dinheiro no tamanho do equipamento devido à redução dos requisitos de força.

Diferenças de equipamento e configuração

A dobragem a frio baseia-se na força mecânica através de prensas de travagem e máquinas de formação de rolos. Estes sistemas necessitam de um espaço mínimo e funcionam com ferramentas padrão.

A dobragem a quente requer equipamento adicional para aquecimento, controlo de temperatura e arrefecimento. A configuração ocupa mais espaço e exige ferramentas especializadas, embora possa ser utilizado equipamento de dobragem mais pequeno devido às necessidades de força reduzidas.

Materiais típicos utilizados

A quinagem a frio funciona melhor com chapas metálicas finas e ligas padrão. O processo lida eficazmente com alumínio, aço macio e espessuras limitadas de aço inoxidável.

A dobragem a quente é excelente para chapas grossas, ligas de alta resistência e secções estruturais pesadas. Este método revela-se essencial para materiais que resistem ao frio formando ou exigem raios de curvatura apertados em relação à sua espessura.

Escolher entre dobragem a frio e a quente

A seleção entre métodos de quinagem a frio e a quente tem impacto no sucesso do projeto, na eficiência da produção e na relação custo-eficácia. As propriedades do material, os requisitos do projeto e o volume de produção orientam esta decisão crítica.

Factores que influenciam a decisão

Especificações do material:

- Requisitos de espessura

- Tipo de material

- Composição química

- Raio de curvatura necessário

Parâmetros do projeto:

- Volume de produção

- Restrições de tempo

- Limites orçamentais

- Normas de qualidade

Requisitos técnicos:

- Precisão dimensional

- Acabamento de superfície necessidades

- Especificações estruturais

- Necessidades de pós-processamento

Quando escolher a dobragem a frio?

A quinagem a frio é a escolha ideal para projectos de conformação de metal à temperatura ambiente. O processo evita ciclos de aquecimento e arrefecimento significativamente mais rápidos do que a quinagem a quente. Os custos de fabrico mantêm-se baixos devido aos requisitos mínimos de energia e às necessidades de equipamento mais simples.

Este método destaca-se particularmente em aplicações de aço macio que envolvem raios de curvatura suaves. O processo preserva o acabamento da superfície do metal, fornecendo produtos com um aspeto suave e esteticamente agradável. A quinagem a frio é a solução mais económica para projectos em que não é necessária proteção contra a corrosão pós-processamento.

Quando escolher a dobragem a quente?

A quinagem a quente revela-se inestimável quando se trabalha com materiais frágeis ou de elevada resistência. O método torna-se crucial à medida que os diâmetros das barras de aço aumentam e as cargas de flexão crescem. Ao aquecer o material, os fabricantes podem reduzir significativamente as forças de flexão necessárias e utilizar equipamento mais pequeno.

A dobragem a quente torna-se particularmente crítica para produtos destinados a galvanização por imersão a quente. Esta escolha ajuda a evitar a fragilização por hidrogénio - um problema grave que pode conduzir a fissuras e falhas estruturais durante a limpeza com ácido ou processos de galvanização. O tipo de aço e o raio de curvatura pretendido influenciam esta decisão, sendo que as curvas mais apertadas exigem frequentemente a abordagem de curvatura a quente.

Conclusão

Os métodos de quinagem a frio e a quente têm objectivos distintos no fabrico de metais. A quinagem a frio oferece soluções económicas para materiais finos a médios com ciclos de produção rápidos. A dobragem a quente permite a execução de formas complexas e de materiais espessos onde a precisão é importante. O sucesso no fabrico de metal significa frequentemente saber quando aplicar cada método com base nas necessidades do projeto.

FAQs

Quais são as principais vantagens da dobragem a frio?

A quinagem a frio poupa tempo e dinheiro, mantendo as propriedades do material. O processo funciona eficazmente à temperatura ambiente, requer uma configuração mínima e adequa-se à produção de grandes volumes. Devido à sua simplicidade e fiabilidade, a maioria dos fabricantes prefere a quinagem a frio para o trabalho normal em chapa metálica.

Quando é que a dobragem a quente é preferível à dobragem a frio?

A dobragem a quente destaca-se quando se trabalha com materiais espessos ou se criam dobras de raio apertado. Os projectos que envolvem aço estrutural ou tubos de grandes dimensões requerem normalmente a dobragem a quente. Este método reduz a força necessária para dobrar e minimiza os problemas de retorno de mola em materiais pesados.

Como é que a escolha do método de dobragem afecta o produto final?

O método de dobragem tem um impacto direto na qualidade e no desempenho do produto. A dobragem a frio preserva as propriedades do material, mas pode limitar as opções de raio de dobragem. A dobragem a quente permite dobras mais apertadas, mas pode alterar a estrutura do material. Cada método produz diferentes padrões de tensão e afecta a durabilidade do produto final.

Que materiais podem ser utilizados na dobragem a frio e a quente?

A dobragem a frio é adequada para chapas metálicas, alumínio e secções de aço finas. A dobragem a quente é adequada para chapas de aço espessas, ligas de alta resistência e secções estruturais. A espessura e o tipo de material determinam frequentemente o método de quinagem mais adequado.

Existem preocupações de segurança associadas a qualquer um dos processos?

A dobragem a frio requer protocolos de segurança padrão da máquina e um manuseamento adequado do material. A dobragem a quente exige precauções adicionais para a exposição ao calor, equipamento de proteção e procedimentos de arrefecimento.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.