Todos os projectos de fresagem CNC começam com uma questão fundamental. Que material deve ser utilizado? A escolha certa pode tornar as suas peças fortes, precisas e económicas. A escolha errada pode causar atrasos, custos adicionais e desperdício de esforços. Muitos projectos têm de ser retrabalhados simplesmente porque o material não era uma boa combinação. Escolher bem desde o início pode poupar-lhe tempo e stress.

A escolha do material define a direção de todo o projeto. Afecta o desempenho da peça, a facilidade de maquinação e o custo. Vamos analisar os principais factores importantes e ver como compará-los eficazmente.

Porque é que a escolha do material é importante na fresagem CNC?

O material afecta tudo, desde o desgaste da ferramenta ao tempo de maquinação. Os materiais mais macios, como os plásticos, cortam rapidamente mas podem não ter força. Os metais mais duros resistem ao desgaste, mas podem aumentar os custos de maquinação. Se o material não se adequar ao objetivo da peça, arrisca-se a ter um desempenho fraco ou a falhar na utilização real.

Alguns materiais expandem-se ou contraem-se mais com o calor. Outros podem não manter tolerâncias apertadas. O material também afecta a qualidade da superfície, a nitidez das arestas e a facilidade com que as peças podem ser acabadas ou revestidas.

Escolher a peça errada pode levar a uma produção lenta, à quebra de ferramentas ou a peças de refugo. Um bom ajuste poupa tempo, protege as ferramentas e ajuda a peça a funcionar como deve.

Categorias de materiais comuns para fresagem CNC

Fresamento CNC trabalha com uma vasta gama de materiais. Cada tipo tem o seu equilíbrio de resistência, peso, maquinabilidade e custo. Eis as principais categorias que encontrará na maioria dos projectos:

Metais

- Ligas de alumínio

- Aço inoxidável

- Aço carbono

- Latão e ligas de cobre

- Titânio

Plásticos e polímeros

- abdômen

- Nylon

- Policarbonato (PC)

- OLHADINHA

- Acetal (POM)

Compósitos e materiais especiais

- Plásticos reforçados com fibra de vidro (FRP)

- Compósitos de fibra de carbono

- Placa de ferramentas

- Cerâmica

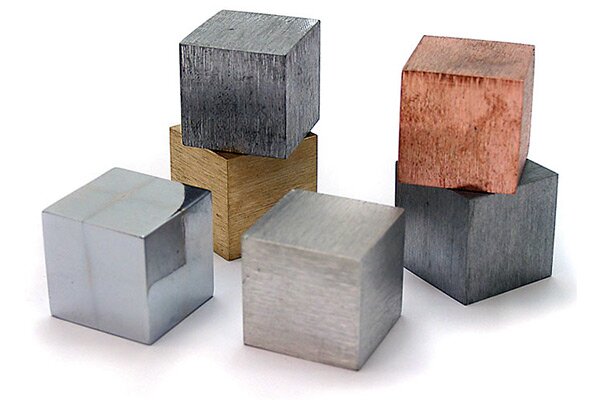

Metais na fresagem CNC

O metal é uma escolha de topo na fresagem CNC porque oferece força, resistência ao calor e precisão. Cada tipo de metal tem os seus pontos fortes. Eis a comparação entre as opções mais comuns.

Ligas de alumínio: Leve e versátil

O alumínio é um dos metais mais fáceis de maquinar. Corta rapidamente, mantém tolerâncias apertadas e tem um bom acabamento superficial. É também leve, resistente à corrosão e económico.

Os tipos mais comuns, como o 6061, são utilizados nos sectores aeroespacial, automóvel e de produtos de consumo. O alumínio funciona bem para protótipos e peças acabadas que não necessitem de uma resistência extrema. Não é ideal para peças sujeitas a cargas pesadas ou calor extremo.

Aço inoxidável: Resistente à corrosão e durável

O aço inoxidável resiste à humidade, aos produtos químicos e ao calor. É ótimo para peças médicas, de qualidade alimentar ou marítimas. Graus como 304 e 316 são frequentemente utilizados quando é necessária resistência à ferrugem.

Mas é mais difícil de maquinar. As ferramentas ficam rapidamente cegas e necessitam de velocidades mais lentas. Troca-se alguma facilidade de maquinação por durabilidade e resistência.

Aço macio: Acessível e forte

O aço macio é um bom equilíbrio entre resistência, custo e facilidade de utilização. É fácil de maquinar e funciona para peças estruturais, suportes e componentes de uso geral.

Não resiste à corrosão por si só, mas pode ser revestido ou pintado. O aço macio é ótimo quando é necessária uma elevada resistência, mas a corrosão não é uma grande preocupação.

Titânio: Elevada relação resistência/peso

O titânio é forte, leve e resiste à corrosão e ao calor. É utilizado em peças aeroespaciais, médicas e de alto desempenho. Tem um bom desempenho sob tensão e calor, mantendo-se leve.

É difícil de maquinar. Provoca um elevado desgaste da ferramenta e requer um controlo cuidadoso da velocidade e do arrefecimento. É também dispendioso. Escolha-o apenas quando as vantagens forem necessárias.

Latão e cobre: Excelente maquinabilidade e condutividade

O latão maquina muito bem. Faz cortes limpos e desgasta as ferramentas lentamente. É bom para acessórios, engrenagens e peças decorativas. Também resiste à corrosão.

O cobre conduz a eletricidade e o calor melhor do que a maioria dos metais. É utilizado para peças eléctricas e dissipadores de calor. É macio e mais difícil de segurar durante o corte, pelo que é necessário prestar atenção à fixação.

Plásticos e polímeros na fresagem CNC

Os plásticos oferecem vantagens únicas como o baixo peso, a resistência química e o isolamento elétrico. Também reduzem os custos de maquinagem e são óptimos para peças não estruturais.

ABS: Resistente e económico

O ABS é um plástico popular para prototipagem e peças de baixa tensão. É duro, resistente ao impacto e fácil de maquinar. Tem uma boa estabilidade dimensional e um bom acabamento de superfície.

O ABS não é ótimo para utilização em ambientes de calor elevado ou no exterior, mas é ideal para caixas, suportes e peças de teste. É também um dos plásticos mais económicos disponíveis.

Nylon: Resistente ao desgaste e auto-lubrificante

O nylon é forte e resistente ao desgaste. Lida bem com a fricção e não necessita de lubrificação adicional. É utilizado em engrenagens, casquilhos e peças deslizantes.

Absorve a humidade, o que pode alterar as dimensões. Para peças móveis secas ou de alta velocidade, o nylon tem um bom desempenho, mas evite-o em ambientes húmidos ou molhados sem tratar o material.

PEEK: Alto desempenho e resistente ao calor

O PEEK é um plástico de topo de gama. Resiste a temperaturas elevadas, produtos químicos e desgaste. Mantém a sua forma sob tensão e calor.

É frequentemente utilizado nos sectores aeroespacial, médico e de alta tecnologia. É caro e mais difícil de maquinar do que outros plásticos, mas a sua resistência e estabilidade térmica fazem com que valha a pena em peças críticas.

Acrílico: Transparente e fácil de maquinar

O acrílico é transparente e leve. É utilizado em vitrinas, coberturas e guias de luz. Pode ser trabalhado facilmente e é polido até ficar com um acabamento semelhante ao vidro.

É mais frágil do que outros plásticos. Pode rachar sob carga ou impacto, pelo que deve ser evitado para peças que suportem carga. Mas é ótimo para peças cosméticas ou transparentes.

Delrin (Acetal): Baixa fricção e estabilidade dimensional

O Delrin, ou acetal, tem baixa fricção e elevada rigidez. É fácil de maquinar e mantém tolerâncias apertadas. É bom para peças como rolamentos, rolos e polias.

Resiste melhor à humidade e aos produtos químicos do que o nylon. É estável em tamanho e forma, o que o torna fiável para peças que necessitam de precisão sem inchar ou deformar.

Materiais especiais e compósitos

Alguns projectos exigem materiais que vão para além dos metais ou plásticos normais. Os compósitos especiais e os materiais avançados oferecem vantagens únicas em termos de força, peso ou resistência.

Compósitos de fibra de carbono: alta resistência e baixo peso

Os compósitos de fibra de carbono são muito resistentes e extremamente leves. Resistem à flexão e têm baixa expansão térmica. Estas caraterísticas tornam-nos úteis na indústria aeroespacial, na robótica e em peças de alto desempenho.

Não são maquináveis como o metal ou o plástico. As fibras podem desfiar-se e o pó é prejudicial para a respiração. A maquinagem requer ferramentas e cuidados especiais. No entanto, quando o peso e a rigidez são mais importantes, a fibra de carbono é a melhor escolha.

G10/FR4: Isolamento elétrico e resistência mecânica

G10 e FR4 são laminados reforçados com fibra de vidro. São conhecidos pelo seu isolamento elétrico, força e resistência à humidade. Estes materiais são utilizados em placas de circuitos, caixas e suportes estruturais.

Podem ser trabalhados com as ferramentas corretas, mas desgastam as ferramentas mais rapidamente do que os plásticos. O G10 e o FR4 são úteis quando é necessário isolamento elétrico e resistência numa só peça.

Cerâmica: Dureza extrema e resistência ao calor

As cerâmicas são duras, resistentes ao desgaste e tolerantes ao calor. São utilizadas na eletrónica, na indústria aeroespacial e em ferramentas de corte. Resistem a ambientes agressivos que danificam os metais ou os plásticos.

São frágeis e podem rachar durante a maquinagem. São necessárias ferramentas especiais e velocidades baixas. As cerâmicas funcionam melhor para utilizações específicas de alta temperatura ou alto desgaste - não para peças de uso geral.

Tabela de comparação de materiais de fresagem CNC

| Atributo | Metais | Plásticos e polímeros | Materiais compósitos e especiais |

|---|---|---|---|

| Exemplos comuns | Alumínio, aço inoxidável, aço macio, titânio, latão | ABS, Nylon, PEEK, Acrílico, Delrin | Fibra de carbono, G10/FR4, Cerâmica |

| Força | Alta resistência, boa para aplicações de suporte de carga | Resistência moderada, adequada para peças não estruturais | Muito elevado (fibra de carbono), frágil (cerâmica) |

| Peso | Médio a pesado | Muito leve | Muito leve (fibra de carbono), médio (G10), variável (cerâmica) |

| Resistência à corrosão | Varia: o aço inoxidável é elevado; o aço macio é baixo | Alta resistência | Alta (fibra de carbono, G10), excelente em condições adversas |

| Resistência térmica | Bom a excelente (especialmente aço inoxidável, titânio) | Baixa a média (exceto PEEK) | Excelente (cerâmica, PEEK); baixa expansão (fibra de carbono) |

| Maquinabilidade | Alumínio: muito bom; Inox/Titânio: inferior | Fácil (Delrin, ABS), moderado (PEEK) | Difícil; requer ferramentas e cuidados especiais |

| Custo | Médio a elevado | Baixo a médio | Médio a muito elevado |

| Aplicações | Peças estruturais, suportes, caixas, aeroespacial, automóvel | Protótipos, tampas, caixas, engrenagens, casquilhos | Componentes aeroespaciais, electrónicos, resistentes ao calor e de elevado desgaste |

| Caraterísticas especiais | Forte, preciso, suporta revestimentos e acabamentos de superfície | Leve, isolamento elétrico, baixa fricção | Elevada relação força/peso, resistência química, vantagens específicas para nichos de mercado |

Como a escolha do material afecta as operações de fresagem CNC?

O material que escolher molda diretamente a forma como o seu processo de fresagem CNC funciona. Influencia tudo, desde a velocidade ao desgaste da ferramenta e ao controlo das aparas.

Velocidades e avanços de corte

Os materiais mais macios, como o alumínio ou os plásticos, podem ser maquinados a altas velocidades com avanços mais rápidos. Materiais mais duros como o aço inoxidável ou o titânio necessitam de velocidades mais lentas e avanços mais leves para evitar danos na ferramenta.

A utilização de uma velocidade ou avanço incorrectos pode causar acumulação de calor, vibrações ou um acabamento deficiente. Cada material tem uma gama de corte ideal para manter as ferramentas afiadas e as peças limpas.

Vida útil e manutenção da ferramenta

Materiais duros ou abrasivos reduzem a vida útil da ferramenta. O aço inoxidável, o titânio e os compósitos desgastam rapidamente as arestas de corte. As mudanças frequentes de ferramentas aumentam o tempo de inatividade e os custos.

Os materiais macios prolongam a vida útil da ferramenta, mas podem exigir ferramentas afiadas para efetuar cortes limpos. A escolha do revestimento e da geometria corretos para a ferramenta ajuda a reduzir o desgaste e a melhorar a vida útil.

Técnicas de acabamento de superfície

Alguns materiais produzem naturalmente superfícies lisas. O alumínio e o acrílico deixam frequentemente um acabamento limpo com um mínimo de polimento. Os materiais mais duros podem necessitar de passos adicionais como esmerilhamento ou jato de grânulos.

O plástico pode derreter ou manchar se as velocidades forem demasiado elevadas. O latão e o cobre podem estragar as ferramentas se não forem cortados corretamente. O tipo de material decide a quantidade de pós-processamento necessária.

Formação e remoção de aparas

Diferentes materiais produzem diferentes tipos de limalhas. O alumínio cria limalhas enroladas que se limpam facilmente. O aço inoxidável produz limalhas longas e fibrosas que se podem enrolar à volta das ferramentas.

As aparas de plástico podem ser macias e pegajosas. Os compósitos como a fibra de carbono produzem pó, que necessita de sistemas de extração. Um bom controlo das limalhas protege as ferramentas, mantém os acabamentos limpos e evita os encravamentos das máquinas.

Factores a ter em conta na seleção de um material de fresagem CNC

Escolher o material certo significa pensar para além da resistência ou do custo. Trata-se da forma como o material se adapta ao âmbito completo do seu projeto - desde a função até à entrega.

Requisitos de aplicação e ambiente de utilização final

Comece por pensar onde e como a peça vai ser utilizada. Será sujeita a cargas elevadas, calor, humidade ou produtos químicos? As peças de exterior podem necessitar de resistência à corrosão. As peças mecânicas podem necessitar de resistência ao desgaste ou de baixa fricção.

O ambiente decide se deve ser escolhido aço inoxidável, PEEK, nylon ou outros materiais. Um desajuste aqui leva frequentemente a uma falha prematura ou a um retrabalho adicional.

Tolerâncias, precisão e objectivos de acabamento de superfície

Se a sua peça necessitar de tolerâncias apertadas ou de um acabamento limpo, escolha materiais que mantenham a forma e que sejam maquinados de forma limpa. Os metais, como o alumínio, e os plásticos, como o Delrin, proporcionam superfícies lisas com um esforço mínimo.

Alguns materiais, como o nylon, absorvem a humidade e mudam de tamanho. Outros, como os compósitos, podem desfiar-se nas extremidades. Os trabalhos de precisão requerem materiais estáveis e uma boa resposta da superfície ao corte.

Volume de produção e prazos de entrega

Para peças de grande volume, utilize materiais que cortem rapidamente e sejam fáceis de obter. O alumínio e o ABS são populares por este motivo. Permitem uma rotação rápida e um menor desgaste das ferramentas.

Para trabalhos de baixo volume ou personalizados, é mais fácil justificar materiais mais caros ou ciclos de maquinagem mais longos. Os prazos de entrega podem também depender da disponibilidade de matérias-primas.

Restrições orçamentais e disponibilidade de materiais

Mesmo o material perfeito não ajudará se for demasiado caro ou não existir em stock - equilibre o desempenho com o que está disponível e o que se adequa aos seus limites de custos.

Por vezes, uma alternativa de menor custo pode ter o mesmo desempenho com algumas alterações de design. Fale com o seu maquinista ou fornecedor para comparar opções de materiais que satisfaçam os mesmos objectivos.

Conclusão

A escolha do material certo para a fresagem CNC tem um impacto direto no sucesso do projeto. Os metais, os plásticos e os compósitos têm os seus pontos fortes, limites e necessidades de maquinação. A melhor escolha depende da função da peça, da precisão necessária, do volume de produção e do orçamento.

Precisa de ajuda para selecionar o material certo para o seu projeto CNC? Contate-nos para obter orientação especializada e soluções rápidas e práticas adaptadas aos seus objectivos de conceção e produção.

Olá, chamo-me Kevin Lee

Nos últimos 10 anos, tenho estado imerso em várias formas de fabrico de chapas metálicas, partilhando aqui ideias interessantes a partir das minhas experiências em diversas oficinas.

Entrar em contacto

Kevin Lee

Tenho mais de dez anos de experiência profissional no fabrico de chapas metálicas, especializando-me em corte a laser, dobragem, soldadura e técnicas de tratamento de superfícies. Como Diretor Técnico da Shengen, estou empenhado em resolver desafios complexos de fabrico e em promover a inovação e a qualidade em cada projeto.